الرئيسية / وبلاگ / راهنمای خرید خط تولید فیلامنت پرینتر 3بعدی

راهنمای خرید خط تولید فیلامنت پرینتر 3بعدی

محمد شکاری بادی

1402/11/7

چگونه یک خط تولید فیلامنت پرینتر بخریم؟

التقييم : / 5 | عدد التقييمات: | عرض: 1026

در دنیای رو به رشد فناوری چاپ سهبعدی، فیلامنت به عنوان ماده اولیه اصلی، نقشی حیاتی ایفا میکند. افزایش تقاضا برای چاپ سهبعدی در صنایع مختلف، از نمونهسازی اولیه گرفته تا تولید قطعات نهایی، موجب شده است تا تولید داخلی و باکیفیت فیلامنت به یک فرصت تجاری جذاب و همچنین یک ضرورت برای کنترل هزینهها و کیفیت تبدیل شود. راهاندازی خط تولید فیلامنت، اگرچه سرمایهگذاری قابل توجهی محسوب میشود، اما میتواند مزایای بسیاری از جمله کاهش هزینههای تأمین مواد، کنترل دقیق بر کیفیت محصول، امکان تولید فیلامنتهای سفارشی و تخصصی و در نهایت، ایجاد یک کسبوکار سودآور را به همراه داشته باشد.

این راهنما با هدف ارائه دیدگاهی جامع و کاربردی برای علاقهمندان به راهاندازی خط تولید فیلامنت چاپگر سهبعدی تهیه شده است. در این نوشتار، به بررسی اجزای اصلی خط تولید، نکات کلیدی در انتخاب و خرید تجهیزات، و معرفی بستری برای تسهیل این فرآیند خواهیم پرداخت. امید است این راهنما چراغ راهی برای تصمیمگیری آگاهانه شما باشد.

چرا به فکر راهاندازی خط فیلامنت پلاستیکی باشیم؟

پیش از ورود به جزئیات فنی، بهتر است دلایل اصلی که کسبوکارها یا افراد را به سمت تولید داخلی فیلامنت سوق میدهد، مرور کنیم:

- کنترل هزینه: خرید عمده مواد اولیه پلیمری (گرانول) و تبدیل آن به فیلامنت در مقایسه با خرید فیلامنت آماده، میتواند به شکل قابل توجهی هزینهها را کاهش دهد، بهویژه برای مصرفکنندگان بزرگ.

- کنترل کیفیت: با در اختیار داشتن خط تولید، شما کنترل کاملی بر فرآیند تولید، از انتخاب مواد اولیه تا دقت ابعادی و خواص فیزیکی فیلامنت نهایی خواهید داشت. این امر برای کاربردهای حساس و صنعتی بسیار حیاتی است.

- تولید سفارشی: امکان تولید فیلامنت با رنگهای خاص، مواد افزودنی ویژه (مانند الیاف کربن، چوب، فلز) یا قطرهای غیراستاندارد فراهم میشود که در بازار به راحتی یافت نمیشوند.

- فرصت تجاری: با توجه به رشد بازار چاپ سهبعدی، تولید و فروش فیلامنت باکیفیت میتواند یک منبع درآمد پایدار و رو به رشد باشد.

- پژوهش و توسعه: داشتن خط تولید امکان آزمایش مواد جدید و توسعه فرمولاسیونهای نوآورانه برای فیلامنتها را فراهم میکند.

اجزای اصلی خط تولید فیلامنت

یک خط تولید فیلامنت استاندارد معمولاً از بخشهای اصلی زیر تشکیل شده است:

- سیستم خشککن مواد اولیه (Material Dryer): اکثر پلیمرهای مورد استفاده در تولید فیلامنت، بهویژه موادی مانند پیالای (PLA)، ایبیاس (ABS) و نایلون، رطوبتگیر هستند. وجود رطوبت در مواد اولیه باعث ایجاد حباب، کاهش کیفیت سطح و افت خواص مکانیکی فیلامنت میشود. بنابراین، پیش از ورود مواد به اکسترودر، خشک کردن کامل آنها در دمای مناسب و به مدت کافی ضروری است.

- اکسترودر تکمارپیچ (Single Screw Extruder): قلب خط تولید، اکسترودر است. این دستگاه گرانولهای پلیمری خشکشده را دریافت کرده، آنها را ذوب میکند، مخلوط کرده و سپس مواد مذاب را با فشار از طریق یک قالب دقیق (دای) به شکل رشتهای پیوسته خارج میکند. کیفیت طراحی مارپیچ، سیستم گرمایش و کنترل دما در این بخش، تأثیر مستقیمی بر یکنواختی و کیفیت فیلامنت دارد.

- حوضچههای خنککننده (Cooling Tanks): رشته پلیمری داغ خارج شده از اکسترودر باید به سرعت و به صورت یکنواخت خنک شود تا شکل خود را حفظ کرده و کریستالیزاسیون مناسبی داشته باشد. معمولاً از یک یا چند حمام آب با دمای کنترلشده برای این منظور استفاده میشود. سیستم گردش و تنظیم دمای آب در این بخش اهمیت دارد.

- دستگاه کشش (Haul-off / Puller Unit): این دستگاه با سرعت کنترلشده، رشته فیلامنت را از میان حمامهای خنککننده و سیستم اندازهگیری میکشد. پایداری و دقت سرعت کشش برای حفظ قطر ثابت فیلامنت بسیار مهم است. معمولاً از غلتکها یا تسمههای دقیق برای این کار استفاده میشود.

- سیستم اندازهگیری قطر (Diameter Measurement System): یکی از حیاتیترین بخشها برای تضمین کیفیت فیلامنت، سیستم اندازهگیری پیوسته قطر آن است. معمولاً از سنسورهای لیزری دو یا چند محوره برای اندازهگیری دقیق قطر فیلامنت در حین عبور استفاده میشود. این سیستم اغلب با دستگاه کشش در ارتباط است تا در صورت انحراف قطر از محدوده مجاز، سرعت کشش را به طور خودکار تنظیم کند (فیدبک کنترلی).

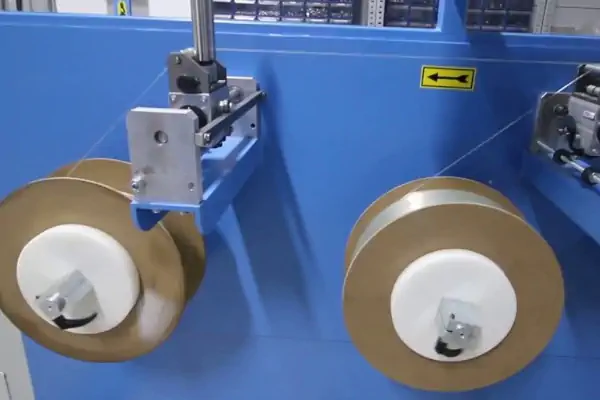

- دستگاه جمعکن / پیچش (Winder / Spooler): در انتهای خط، فیلامنت خنکشده و با قطر کنترلشده، به صورت منظم روی قرقرههای استاندارد پیچیده میشود. این دستگاه باید دارای قابلیت تنظیم کشش پیچش باشد تا فیلامنت نه خیلی شل و نه خیلی سفت روی قرقره قرار گیرد و همچنین حرکت عرضی منظمی داشته باشد تا لایهها روی هم انباشته نشوند.

نکات کلیدی در انتخاب و خرید خط تولید فیلامنت

انتخاب تجهیزات مناسب نیازمند بررسی دقیق نیازها و مشخصات فنی دستگاهها است. به نکات زیر توجه ویژه داشته باشید:

- کیفیت و دقت تولید (Quality and Precision): مهمترین معیار، توانایی خط تولید در تولید فیلامنت با قطر بسیار دقیق و ثابت (معمولاً با تلرانس ±0.02 تا ±0.05 میلیمتر) و سطح مقطع دایرهای کامل است. کیفیت قطعات، سیستمهای کنترلی و دقت ماشینکاری اجزا تعیینکننده این موضوع هستند.

- ظرفیت تولید (Production Capacity): ظرفیت خط تولید معمولاً بر حسب کیلوگرم بر ساعت (kg/hr) بیان میشود. ظرفیت مورد نیاز خود را بر اساس حجم مصرف داخلی یا پیشبینی فروش تخمین بزنید. خطوط تولید از ظرفیتهای پایین (چند کیلوگرم در ساعت) تا ظرفیتهای صنعتی بالا (دهها یا صدها کیلوگرم در ساعت) موجود هستند.

- سازگاری با مواد اولیه (Material Compatibility): اطمینان حاصل کنید که خط تولید قابلیت کار با انواع پلیمرهایی که قصد تولید آنها را دارید (مانند پیالای، ایبیاس، پیایتیجی، تیپییو، پلیکربنات، نایلون و...) را داشته باشد. طراحی مارپیچ اکسترودر، محدوده دمایی سیستم گرمایش و جنس قطعات در تماس با مواد مذاب در این زمینه نقش دارند.

- سطح اتوماسیون و کنترل (Automation and Control Level): خطوط تولید مدرن دارای سیستمهای کنترل پیشرفته (مانند PLC) برای تنظیم و پایش دما، سرعت اکسترودر، سرعت کشش و کنترل قطر هستند. سطح اتوماسیون بالاتر به معنای نیاز کمتر به اپراتور ماهر، تکرارپذیری بهتر و کیفیت پایدارتر است، اما هزینه اولیه را افزایش میدهد.

- فضای مورد نیاز و تأسیسات (Space and Utility Requirements): ابعاد خط تولید، نیاز به برق (ولتاژ، توان مصرفی)، آب (برای سیستم خنککننده) و هوای فشرده (در صورت نیاز) را بررسی کرده و از تطابق آن با فضای کارگاهی و امکانات موجود خود اطمینان حاصل کنید.

- پشتیبانی و خدمات پس از فروش (Support and After-Sales Service): از اعتبار تأمینکننده، گارانتی ارائه شده، دسترسی به قطعات یدکی، و خدمات نصب، راهاندازی و آموزش اپراتورها اطمینان حاصل کنید. پشتیبانی فنی قوی در بلندمدت بسیار ارزشمند است.

- بودجه و هزینه کل مالکیت (Budget and Total Cost of Ownership): علاوه بر هزینه خرید اولیه تجهیزات، هزینههای حمل، نصب، آموزش، مواد اولیه، انرژی، نگهداری و تعمیرات آتی را نیز در محاسبات خود لحاظ کنید.

- اعتبار و تجربه تأمینکننده (Supplier Reputation and Experience): در مورد سابقه و تجربه شرکت سازنده یا فروشنده تحقیق کنید. بازدید از خطوط تولید نصب شده قبلی یا دریافت نظرات مشتریان دیگر میتواند مفید باشد.

معرفی دمیرکو: بستری برای تأمین تجهیزات صنعتی

یافتن تأمینکنندگان معتبر و مقایسه پیشنهادات فنی و مالی برای تجهیزات صنعتی مانند خط تولید فیلامنت، میتواند فرآیندی زمانبر و چالشبرانگیز باشد. در این میان، پلتفرمهای تخصصی کسبوکار به کسبوکار (B2B) میتوانند نقش تسهیلگری مهمی ایفا کنند.

دمیرکو (Damirco) یک پلتفرم تجاری آنلاین در حوزه کسبوکار به کسبوکار است که با هدف ایجاد ارتباط مستقیم و شفاف میان خریداران و فروشندگان تجهیزات، مواد اولیه و خدمات صنعتی فعالیت میکند. دمیرکو به عنوان یک بازار یا بستر تجاری عمل میکند و خود مستقیماً تولیدکننده یا فروشنده کالا نیست، بلکه فضایی را فراهم میآورد تا:

- خریداران بتوانند به طیف وسیعی از تأمینکنندگان معتبر داخلی و خارجی برای تجهیزاتی نظیر خطوط تولید فیلامنت دسترسی پیدا کنند.

- مشخصات فنی و قابلیتهای دستگاههای مختلف را مشاهده و مقایسه نمایند.

- به راحتی استعلام قیمت دریافت کرده و شرایط فروشندگان مختلف را ارزیابی کنند.

- فرآیند یافتن و انتخاب تأمینکننده مناسب را بهینهسازی کرده و در زمان و هزینه صرفهجویی نمایند.

استفاده از بسترهایی مانند دمیرکو میتواند به شما در شناسایی گزینههای موجود در بازار، برقراری ارتباط با فروشندگان متعدد و در نهایت، اتخاذ تصمیمی آگاهانهتر برای خرید خط تولید فیلامنت کمک کند.

مراحل پیشنهادی فرآیند خرید

- تحقیق و تعریف دقیق نیازها: مشخص کنید چه نوع فیلامنتی، با چه کیفیتی و با چه ظرفیتی میخواهید تولید کنید.

- جستجو و شناسایی تأمینکنندگان: از طریق جستجو در اینترنت، شرکت در نمایشگاههای صنعتی یا استفاده از پلتفرمهایی مانند دمیرکو، لیستی از تأمینکنندگان بالقوه تهیه کنید.

- دریافت پیشنهادات فنی و مالی (استعلام قیمت): مشخصات مورد نیاز خود را برای تأمینکنندگان منتخب ارسال کرده و پیشنهادات جامع آنها را دریافت کنید.

- ارزیابی دقیق پیشنهادات: مشخصات فنی، قیمت، شرایط گارانتی، خدمات پس از فروش و اعتبار هر تأمینکننده را به دقت مقایسه کنید.

- مذاکره و نهاییسازی قرارداد: در مورد جزئیات فنی، قیمت نهایی، زمان تحویل و شرایط پرداخت با تأمینکننده منتخب مذاکره کنید.

- بازرسی پیش از حمل (در صورت امکان): اگر مقدور است، عملکرد دستگاه را پیش از ارسال بررسی کنید.

- نصب، راهاندازی و آموزش: پس از دریافت تجهیزات، فرآیند نصب و آموزش توسط تیم فنی تأمینکننده انجام میشود.

نتیجهگیری

راهاندازی خط تولید فیلامنت چاپگر سهبعدی یک سرمایهگذاری استراتژیک است که نیازمند برنامهریزی دقیق، تحقیق کافی و انتخاب هوشمندانه تجهیزات میباشد. توجه به کیفیت و دقت تولید، ظرفیت، سازگاری با مواد، سطح اتوماسیون، خدمات پس از فروش و بودجه کلی، از جمله عوامل کلیدی در موفقیت این پروژه هستند. بررسی دقیق اجزای خط تولید و عملکرد هر بخش به شما کمک میکند تا درک بهتری از فرآیند داشته باشید و نیازهای خود را بهتر بشناسید. استفاده از بسترهای تجاری مانند دمیرکو نیز میتواند فرآیند یافتن و ارتباط با تأمینکنندگان معتبر را تسهیل نماید.

امیدواریم این راهنمای جامع، اطلاعات لازم برای برداشتن گامهای اولیه در مسیر راهاندازی خط تولید فیلامنت را در اختیار شما قرار داده باشد. با دقت و بررسی همهجانبه، میتوانید تصمیمی آگاهانه بگیرید و کسبوکاری موفق در این حوزه رو به رشد بنا نهید.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (ردًا على [[comment.writer_name]])

[[ reply.description ]]

المدونات ذات الصلة

چسب حرارتی در ساخت کاردستی، اتصال قطعات الکتریکی، صنعت خودروسازی، لوازم خانگی، صافکاری بدنه خودرو، محصولات چرمی، درزگیری و عایقبندی، بستهبندی و برچسبزنی، اتصال جلد کتاب، نجاری، ساختمان، مبلسازی و نساجی کاربرد دارد.

انتخاب بهترین دستگاه پرکن مایعات، کلید افزایش بهرهوری و کیفیت محصول است. این راهنما شما را با انواع دستگاهها، نکات فنی و معیارهای خرید متناسب با محصول و بودجهتان آشنا میکند.

این مقاله یک راهنمای کامل برای انتخاب و خرید دستگاه پرکن روغن مایع است. با انواع دستگاهها، کاربردهای صنعتی و خوراکی و نکات کلیدی برای یک سرمایهگذاری هوشمندانه آشنا شوید.

دستگاه پرکن و دربند مایعات با ترکیب دو فرآیند کلیدی در یک دستگاه، سرعت، دقت و بهداشت را در خطوط تولید مایعات افزایش میدهد و راه حلی جامع برای صنایع مختلف است.

این مقاله به بررسی جامع روشهای تعمیر و نگهداری دستگاه پرکن مایعات، عیبیابی مشکلات متداول و اهمیت سرویسهای دورهای برای افزایش راندمان و طول عمر این تجهیزات صنعتی میپردازد.

این مقاله به شما کمک میکند تا با بررسی معیارهای فنی، کیفیت ساخت و خدمات پس از فروش، بهترین سازنده دستگاه پرکن مایعات را برای نیازهای خط تولید خود در ایران پیدا کنید.

دستگاه پرکن مایعات نیمه اتوماتیک، پلی میان روشهای دستی و اتوماسیون کامل است که با هزینهای معقول، دقت و سرعت تولید را برای کارگاههای کوچک و متوسط به شکل چشمگیری افزایش میدهد.

دستگاه پرکن مایعات سیلندر پیستونی با دقت بینظیر، ایدهآل برای پر کردن مایعات غلیظ و رقیق در صنایع غذایی، دارویی و شیمیایی است. راهنمای انتخاب، مزایا و کاربردهای آن را بخوانید.

در این راهنمای جامع و تصویری، به بررسی دقیق مکانیزم و نحوه کار دستگاه پرکن مایعات در انواع مختلف (پیستونی، ثقلی، وکیوم و پمپی) و کاربردهای صنعتی آنها میپردازیم.

آشنایی با الزامات و استانداردهای بهداشتی در طراحی، ساخت و انتخاب دستگاه پرکن مایعات خوراکی و دارویی برای تضمین سلامت محصول نهایی و انطباق با مقررات قانونی.