الرئيسية / وبلاگ / راهنمای خرید خط تولید تیر چراغ برق

راهنمای خرید خط تولید تیر چراغ برق

محمد شکاری بادی

1402/11/7

با دانستن چه چیزهایی می توان در خرید خط تولید تیر چراغ برق ریسک کمتری داشت؟

التقييم : / 5 | عدد التقييمات: | عرض: 618

خط تولید تیر برق یک سرمایهگذاری قابل توجه و استراتژیک برای هر کسبوکار فعال در حوزه سازههای فلزی و تجهیزات شهری محسوب میشود. انتخاب صحیح یک خط تولید نه تنها بر کیفیت محصول نهایی تأثیر میگذارد، بلکه کارایی عملیاتی، هزینههای تولید و در نهایت سودآوری مجموعه را نیز تعیین میکند. این راهنما با هدف ارائه اطلاعات کلیدی برای کمک به تصمیمگیری آگاهانه در مسیر خرید یک خط تولید تیر برق تدوین شده است.

خط تولید تیر برق چیست؟

خط تولید تیر برق مجموعهای از ماشینآلات و تجهیزات تخصصی است که طی فرآیندهای مختلف، مواد اولیه (عمدتاً ورقها یا لولههای فولادی) را به پایههای روشنایی با مشخصات گوناگون (مانند پایههای مخروطی، چندوجهی، لولهای، تلسکوپی و...) تبدیل میکند. این فرآیند شامل مراحلی از آمادهسازی مواد اولیه تا پرداخت نهایی و آمادهسازی برای نصب است.

اجزای کلیدی و مراحل فرآیند تولید

شناخت اجزای اصلی خط تولید و فرآیندهای مرتبط با آنها برای درک قابلیتها و نیازهای هر سیستم ضروری است. مراحل اصلی تولید یک تیر برق معمولاً شامل موارد زیر است:

۱. آمادهسازی مواد اولیه: این مرحله شامل دریافت، بازرسی و آمادهسازی ورقها یا لولههای فولادی مورد نیاز با ابعاد و ضخامت مشخص است. ممکن است شامل برش اولیه طولی یا عرضی باشد.

۲. برش و فرمدهی اولیه: بسته به نوع پایه، ورقها توسط دستگاههایی مانند گیوتین یا دستگاههای برش پلاسما/لیزر به ابعاد دقیق بریده میشوند. برای پایههای چندوجهی، ورقها به شکل ذوزنقه یا اشکال مشابه بریده میشوند.

۳. خمکاری و شکلدهی: این یکی از مهمترین مراحل است.

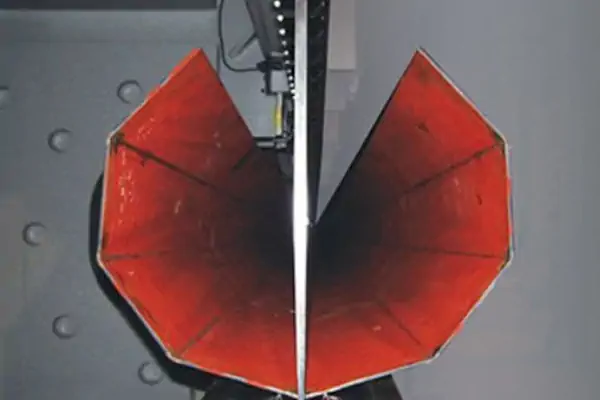

* پایههای مخروطی یا چندوجهی: ورقهای برش خورده وارد دستگاه پرس برک هیدرولیک سنگین میشوند تا به تدریج به شکل مخروطی یا چندوجهی مورد نظر خم شوند. دقت خمکاری در این مرحله بسیار حیاتی است.

* پایههای لولهای: از لولههای فولادی با قطر و ضخامت مناسب استفاده میشود. در صورت نیاز به کاهش یا افزایش قطر در بخشهایی، از فرآیندهای خاص شکلدهی لوله استفاده میشود.

۴. جوشکاری: پس از خمکاری، لبههای ورق خم شده (برای پایههای مخروطی و چندوجهی) یا قطعات لوله به یکدیگر جوش داده میشوند.

* جوشکاری طولی: معمولاً با استفاده از دستگاه جوش زیرپودری طولی خودکار انجام میشود تا یک درز جوش محکم و یکنواخت ایجاد شود.

* جوشکاری اتصالات و قطعات: جوشکاری سرستونها، فلنجها، بازوهای نگهدارنده چراغ و سایر قطعات اتصالی به بدنه اصلی پایه در این مرحله انجام میشود.

۵. پرداخت و تمیزکاری: درزهای جوش پرداخت میشوند تا سطحی صاف و بدون زائده ایجاد شود. همچنین سطح پایه برای مراحل بعدی آمادهسازی میشود. ممکن است شامل سنگزنی، برسکاری و شات بلاست باشد.

۶. عملیات حرارتی (اختیاری): در برخی موارد و بسته به مشخصات فنی، ممکن است برای کاهش تنشهای پسماند ناشی از جوشکاری، عملیات حرارتی صورت گیرد.

۷. گالوانیزه گرم: برای محافظت در برابر زنگزدگی، بدنههای تیر برق پس از تمیزکاری و آمادهسازی وارد حوضچههای روی مذاب (وان گالوانیزه) میشوند. این فرآیند پوششی مقاوم در برابر خوردگی ایجاد میکند و طول عمر پایه را به شکل قابل توجهی افزایش میدهد. این مرحله نیازمند تجهیزات تخصصی گالوانیزه گرم شامل کورههای پیشگرم، وان گالوانیزه و تجهیزات پس از گالوانیزه است.

۸. رنگآمیزی (اختیاری): پس از گالوانیزه (در صورت نیاز به رنگ آمیزی)، سطح پایهها آمادهسازی و رنگآمیزی پودری یا مایع میشود تا علاوه بر افزایش مقاومت در برابر عوامل محیطی، زیبایی ظاهری نیز تأمین شود. این مرحله شامل کابین رنگ، کوره پخت و تجهیزات آمادهسازی سطح است.

۹. مونتاژ نهایی: قطعات مختلف مانند بازوها، درپوشها و سایر ملحقات به پایه اصلی مونتاژ میشوند.

۱۰. کنترل کیفیت و بستهبندی: در تمام مراحل تولید، کنترل کیفیت برای اطمینان از رعایت استانداردها و مشخصات فنی انجام میشود. محصول نهایی بازرسی شده و برای حمل و نقل بستهبندی میشود.

عوامل مهم در انتخاب خط تولید تیر برق

انتخاب خط تولید مناسب نیازمند در نظر گرفتن چندین عامل کلیدی است:

۱. ظرفیت تولید: حجم تولید مورد نیاز شما چقدر است؟ خطوط تولید از ظرفیتهای پایین و نیمهخودکار تا سیستمهای کاملاً خودکار با ظرفیت بالا موجود هستند. ظرفیت مورد نیاز بر اندازه، تعداد و سرعت ماشینآلات تأثیر مستقیم دارد.

۲. سطح اتوماسیون: اتوماسیون میتواند هزینههای نیروی کار را کاهش داده و دقت و سرعت تولید را افزایش دهد، اما سرمایهگذاری اولیه بالاتری نیاز دارد. خطوط دستی، نیمهخودکار و تمامخودکار هر کدام مزایا و معایب خاص خود را دارند.

۳. انواع پایههای تولیدی: مشخص کنید قصد تولید چه نوع پایههایی (مخروطی، چندوجهی، لولهای، تلسکوپی) با چه ارتفاعها و ضخامتهایی را دارید. قابلیت انعطافپذیری خط تولید برای ساخت انواع مختلف پایهها یک مزیت بزرگ محسوب میشود.

۴. بودجه و هزینهها: سرمایهگذاری اولیه برای خرید خط تولید، هزینههای نصب، راهاندازی، آموزش، نگهداری، مواد اولیه و انرژی باید به دقت برآورد شوند.

۵. فضای کارگاهی: ابعاد و چیدمان خط تولید نیازمند فضای مشخصی است. اطمینان حاصل کنید فضای موجود شما برای نصب و عملیات روان خط تولید کافی است.

۶. تامینکننده و خدمات پس از فروش: انتخاب یک تامینکننده معتبر با سابقه درخشان در طراحی، ساخت و نصب خطوط تولید بسیار مهم است. دسترسی به خدمات پس از فروش، تأمین قطعات یدکی و پشتیبانی فنی برای جلوگیری از توقف خط و حل مشکلات ضروری است.

۷. کیفیت و استانداردهای ساخت: اطمینان حاصل کنید ماشینآلات با کیفیت بالا و مطابق با استانداردهای بینالمللی و داخلی مرتبط با تولید سازههای فولادی ساخته شدهاند.

۸. مصرف انرژی: ماشینآلات صنعتی میتوانند مصرف انرژی بالایی داشته باشند. بررسی راندمان انرژی تجهیزات میتواند در بلندمدت هزینههای عملیاتی را کاهش دهد.

۹. ویژگیهای ایمنی: تجهیزات باید دارای مکانیزمهای ایمنی کافی برای حفاظت از اپراتورها و محیط کار باشند.

۱۰. قابلیت توسعه آینده: در صورت برنامهریزی برای افزایش ظرفیت یا تنوع محصولات در آینده، انعطافپذیری و قابلیت ارتقای خط تولید فعلی میتواند یک مزیت باشد.

فرآیند خرید خط تولید

فرآیند خرید یک خط تولید معمولاً شامل گامهای زیر است:

۱. ارزیابی نیازها: تعریف دقیق انواع محصولات، ظرفیت تولید، سطح اتوماسیون و بودجه.

2. تحقیق و شناسایی تامینکنندگان: جستجو و مقایسه سازندگان و فروشندگان معتبر خطوط تولید.

3. درخواست پیشنهاد قیمت (RFQ) و بررسی فنی: ارسال مشخصات فنی مورد نیاز به تامینکنندگان و دریافت پیشنهادات. ارزیابی دقیق فنی پیشنهادات دریافتی.

4. بازدید از خطوط تولید مشابه یا کارخانه سازنده: در صورت امکان، بازدید از خطوط تولیدی که توسط تامینکننده مورد نظر نصب شدهاند یا بازدید از کارخانه سازنده برای ارزیابی کیفیت ساخت و فرآیندهای تولید.

5. مذاکره و عقد قرارداد: بحث بر سر قیمت، شرایط پرداخت، زمان تحویل، گارانتی، نصب، راهاندازی و آموزش. نهایی کردن قرارداد خرید.

6. ساخت و بازرسی حین ساخت: در طول فرآیند ساخت تجهیزات، انجام بازرسیهای دورهای برای اطمینان از پیشرفت کار و رعایت مشخصات.

7. حمل و نقل و نصب: برنامهریزی و اجرای فرآیند حمل و نقل ماشینآلات به سایت و نصب آنها.

8. راهاندازی و آموزش: انجام تنظیمات نهایی، تستهای عملکردی و آموزش اپراتورها و پرسنل نگهداری.

9. تحویل نهایی و گارانتی: دریافت گارانتی و آغاز دوره پشتیبانی پس از فروش.

نتیجهگیری

خرید خط تولید تیر برق تصمیمی مهم با تأثیرات بلندمدت است. با بررسی دقیق نیازها، شناخت کامل فرآیندهای تولید، ارزیابی جامع تامینکنندگان و در نظر گرفتن تمام عوامل کلیدی، میتوانید سرمایهگذاری موفقی انجام دهید که منجر به تولید محصول با کیفیت، افزایش بهرهوری و رشد کسبوکار شما شود.

درباره دیمیرکو (Damirco)

در فرآیند جستجو و یافتن تامینکنندگان معتبر برای ماشینآلات صنعتی مانند خطوط تولید تیر برق، استفاده از پلتفرمهای تخصصی میتواند بسیار مفید باشد. دیمیرکو (Demirco) یک پلتفرم تجارت الکترونیک B2B (کسبوکار به کسبوکار) است که به طور خاص در حوزه ماشینآلات و تجهیزات صنعتی فعالیت میکند. این پلتفرم خریداران (مانند تولیدکنندگان سازههای فلزی) را به صورت مستقیم با تولیدکنندگان و فروشندگان این ماشینآلات در سراسر جهان مرتبط میسازد. دیمیرکو با فراهم کردن بستری برای مقایسه محصولات، استعلام قیمت، و انجام معاملات در فضایی نسبتاً امن و شفاف، فرآیند پیچیده خرید ماشینآلات صنعتی را سادهتر و دسترسپذیرتر میکند. این پلتفرم میتواند منبع ارزشمندی برای تحقیق اولیه و یافتن گزینههای متنوع برای خرید خط تولید تیر برق باشد.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (ردًا على [[comment.writer_name]])

[[ reply.description ]]

المدونات ذات الصلة

چسب حرارتی در ساخت کاردستی، اتصال قطعات الکتریکی، صنعت خودروسازی، لوازم خانگی، صافکاری بدنه خودرو، محصولات چرمی، درزگیری و عایقبندی، بستهبندی و برچسبزنی، اتصال جلد کتاب، نجاری، ساختمان، مبلسازی و نساجی کاربرد دارد.

انتخاب بهترین دستگاه پرکن مایعات، کلید افزایش بهرهوری و کیفیت محصول است. این راهنما شما را با انواع دستگاهها، نکات فنی و معیارهای خرید متناسب با محصول و بودجهتان آشنا میکند.

این مقاله یک راهنمای کامل برای انتخاب و خرید دستگاه پرکن روغن مایع است. با انواع دستگاهها، کاربردهای صنعتی و خوراکی و نکات کلیدی برای یک سرمایهگذاری هوشمندانه آشنا شوید.

دستگاه پرکن و دربند مایعات با ترکیب دو فرآیند کلیدی در یک دستگاه، سرعت، دقت و بهداشت را در خطوط تولید مایعات افزایش میدهد و راه حلی جامع برای صنایع مختلف است.

این مقاله به بررسی جامع روشهای تعمیر و نگهداری دستگاه پرکن مایعات، عیبیابی مشکلات متداول و اهمیت سرویسهای دورهای برای افزایش راندمان و طول عمر این تجهیزات صنعتی میپردازد.

این مقاله به شما کمک میکند تا با بررسی معیارهای فنی، کیفیت ساخت و خدمات پس از فروش، بهترین سازنده دستگاه پرکن مایعات را برای نیازهای خط تولید خود در ایران پیدا کنید.

دستگاه پرکن مایعات نیمه اتوماتیک، پلی میان روشهای دستی و اتوماسیون کامل است که با هزینهای معقول، دقت و سرعت تولید را برای کارگاههای کوچک و متوسط به شکل چشمگیری افزایش میدهد.

دستگاه پرکن مایعات سیلندر پیستونی با دقت بینظیر، ایدهآل برای پر کردن مایعات غلیظ و رقیق در صنایع غذایی، دارویی و شیمیایی است. راهنمای انتخاب، مزایا و کاربردهای آن را بخوانید.

در این راهنمای جامع و تصویری، به بررسی دقیق مکانیزم و نحوه کار دستگاه پرکن مایعات در انواع مختلف (پیستونی، ثقلی، وکیوم و پمپی) و کاربردهای صنعتی آنها میپردازیم.

آشنایی با الزامات و استانداردهای بهداشتی در طراحی، ساخت و انتخاب دستگاه پرکن مایعات خوراکی و دارویی برای تضمین سلامت محصول نهایی و انطباق با مقررات قانونی.