الرئيسية / وبلاگ / راهنمای خرید دستگاه سی.ان.سی حکاکی و فرز

راهنمای خرید دستگاه سی.ان.سی حکاکی و فرز

کیارش کرمی

1402/11/12

چگونه با ریسک کم و آگاهانه دستگاه سی.ان.سی حکاکی و فرز بخریم

التقييم : / 5 | عدد التقييمات: | عرض: 535

راهنمای خرید دستگاه سی.ان.سی حکاکی و فرز

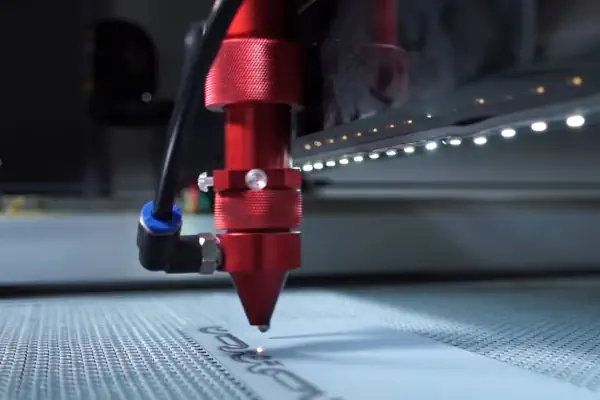

دستگاه سی ان سی (CNC) حکاکی و فرز یکی از مهمترین ابزارهای صنعتی هستند که در صنایع مختلف برای انجام عملیات دقیق حکاکی، برش، و فرزکاری استفاده میشوند. این دستگاهها به دلیل دقت بالا، توانایی انجام پیچیدگیهای متعدد و کاهش خطای انسانی، در بسیاری از صنایع کاربرد دارند. در این راهنما، نکات مهمی که باید هنگام خرید دستگاه سی.ان.سی حکاکی و فرز مدنظر قرار دهید، آورده شده است.

1. نوع دستگاه سی.ان.سی حکاکی و فرز

دستگاههای سی.ان.سی حکاکی و فرز به طور کلی به دو نوع اصلی تقسیم میشوند:

-

دستگاه سی.ان.سی حکاکی: این دستگاهها بیشتر برای انجام عملیات حکاکی و نوشتن بر روی مواد مختلف (چوب، فلزات نرم و پلاستیک) طراحی شدهاند. این دستگاهها معمولاً برای کارهای ظریفتر و دقت بالا مناسبترند.

-

دستگاه سی.ان.سی فرز: این دستگاهها برای انجام عملیات فرزکاری، برش و تراش دقیق بر روی مواد مختلف مانند فلزات، چوب، پلاستیک و آلیاژها طراحی شدهاند. دستگاههای سی.ان.سی فرز معمولاً برای کارهای سنگینتر و پردازشهای پیچیدهتر به کار میروند.

نکته: اگر نیاز به انجام عملیات پیچیده و حجم بالا دارید، دستگاه سی.ان.سی فرز ممکن است مناسبتر باشد، در حالی که برای حکاکی و طراحیهای دقیقتر، دستگاه سی.ان.سی حکاکی بهتر است.

2. اندازه و ابعاد میز کاری

میز کاری دستگاه سی.ان.سی یکی از فاکتورهای مهم در انتخاب دستگاه است. ابعاد میز کاری باید متناسب با ابعاد قطعاتی که قصد دارید روی آنها عملیات انجام دهید، باشد.

-

میز کار کوچک (500x500mm تا 1000x1000mm): برای پروژههای کوچک و کار با قطعات کوچکتر مناسب است.

-

میز کار بزرگ (2000x1000mm تا 4000x2000mm): برای پروژههای بزرگتر و قطعات با ابعاد وسیعتر کاربرد دارد.

نکته: حتماً ابعاد و اندازههای قطعات خود را در نظر بگیرید تا میز کار مناسب انتخاب کنید و از محدودیت فضا جلوگیری کنید.

3. توان و سرعت اسپیندل

توان و سرعت اسپیندل نقش مهمی در عملکرد دستگاه دارند. اسپیندل دستگاه سی.ان.سی عملیات برش و فرزکاری را انجام میدهد و قدرت آن به نوع مواد و سرعت عملیات بستگی دارد.

-

توان اسپیندل (KW): قدرت اسپیندل نشاندهنده توانایی دستگاه در انجام کارهای سخت و برش مواد مقاوم است. برای کار با فلزات سخت، اسپیندلهای پرقدرت (حدود 5 KW یا بالاتر) نیاز است.

-

سرعت اسپیندل (RPM): سرعت دوران اسپیندل نیز مهم است. برای کارهای دقیق حکاکی، سرعت پایینتر و برای فرزکاری سرعت بالاتر مناسب است.

نکته: حتماً سرعت و توان اسپیندل دستگاه را متناسب با نوع کاری که انجام میدهید انتخاب کنید.

4. سیستم کنترل دستگاه (کنترلر)

سیستم کنترل دستگاه سی.ان.سی بر اساس دستوراتی که به دستگاه ارسال میشود، عملکرد آن را هدایت میکند. انتخاب کنترلر مناسب برای دستگاه مهم است.

-

کنترلر های محبوب: کنترلرهایی مانند Siemens, Fanuc, Mach3, Delta از جمله معروفترین سیستمهای کنترل برای دستگاههای سی.ان.سی هستند.

-

ویژگیها: برای کاربری راحتتر، دستگاه باید دارای صفحهنمایش دیجیتال، کنترل آسان و نرمافزارهای تطبیقپذیر باشد. این امر به شما امکان میدهد تا طراحیهای خود را به راحتی به دستگاه منتقل کنید و تنظیمات لازم را انجام دهید.

نکته: انتخاب دستگاه با کنترلر کاربرپسند و انعطافپذیر برای اطمینان از راحتی در استفاده بسیار اهمیت دارد.

5. دقت و خطای دستگاه

دقت و خطای دستگاه یکی از اصلیترین معیارها برای دستگاههای سی.ان.سی است، زیرا هر چقدر دقت دستگاه بالاتر باشد، میتوانید با خیال راحت عملیات پیچیدهتر را انجام دهید.

-

دقت دستگاه (Precision): این ویژگی به شما کمک میکند تا مطمئن شوید دستگاه قادر به انجام کارهای دقیق با کمترین خطا است. دقت بیشتر به این معناست که دستگاه توانایی انجام عملیات را با حداقل انحراف از مشخصات مورد نظر خواهد داشت.

-

خطای دستگاه (Tolerance): خطای کمتر به معنی قابلیت انجام کارهای با دقت بالا است. برای کار با فلزات و مواد دقیق، دستگاههای با خطای کم (در حد میلیمتر یا میکرومتر) مناسب هستند.

نکته: برای کارهای دقیق، دقت و خطای دستگاه را بررسی کنید تا کیفیت خروجی کار بالا باشد.

6. جنس و کیفیت ساخت دستگاه

جنس و کیفیت ساخت دستگاه سی.ان.سی تأثیر زیادی بر طول عمر، دقت و عملکرد دستگاه دارد. دستگاههای ساختهشده از فولاد مقاوم یا آلیاژهای خاص معمولاً از استحکام و دقت بالاتری برخوردارند.

-

دستگاههای فولادی: این دستگاهها برای کاربردهای صنعتی سنگینتر مناسب هستند.

-

دستگاههای آلومینیومی: دستگاههایی با بدنه آلومینیومی سبکتر و برای استفاده در پروژههای سبکتر یا آزمایشی مناسب هستند.

نکته: برای اطمینان از طول عمر دستگاه و دقت بالا، دستگاههایی با جنس مقاوم و مستحکم را انتخاب کنید.

7. قابلیتهای اضافی دستگاه

بسته به نیازهای خاص شما، برخی دستگاهها ممکن است ویژگیهای اضافی مانند موارد زیر را داشته باشند:

-

دستگاههای چند محور: برای انجام عملیات پیچیدهتر و 3D، دستگاههایی که دارای محورهای اضافی (مثل محور چرخشی یا محور Z اضافی) هستند، میتوانند مفید باشند.

-

خنککننده و تهویه: دستگاههای با سیستم خنککننده (مانند سیستمهای آب یا هوای فشرده) میتوانند عمر دستگاه را افزایش دهند و عملکرد بهتری را ارائه دهند.

نکته: ویژگیهای اضافی ممکن است هزینه دستگاه را افزایش دهند، اما برای کارهای پیشرفتهتر و دقیقتر میتوانند بسیار مفید باشند.

جمعبندی

برای خرید دستگاه سی.ان.سی حکاکی و فرز، انتخاب دستگاه مناسب بستگی به نوع کار، ظرفیت، دقت، توان، برند و ویژگیهای اضافی دستگاه دارد. با توجه به نیاز خود، دستگاهی با ابعاد مناسب، توان اسپیندل کافی، سیستم کنترل پیشرفته و دقت بالا انتخاب کنید. همچنین، به برند معتبر و خدمات پس از فروش دستگاه توجه ویژهای داشته باشید تا بتوانید از دستگاه به بهترین نحو بهرهبرداری کنید.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (ردًا على [[comment.writer_name]])

[[ reply.description ]]

المدونات ذات الصلة

چسب حرارتی در ساخت کاردستی، اتصال قطعات الکتریکی، صنعت خودروسازی، لوازم خانگی، صافکاری بدنه خودرو، محصولات چرمی، درزگیری و عایقبندی، بستهبندی و برچسبزنی، اتصال جلد کتاب، نجاری، ساختمان، مبلسازی و نساجی کاربرد دارد.

انتخاب بهترین دستگاه پرکن مایعات، کلید افزایش بهرهوری و کیفیت محصول است. این راهنما شما را با انواع دستگاهها، نکات فنی و معیارهای خرید متناسب با محصول و بودجهتان آشنا میکند.

این مقاله یک راهنمای کامل برای انتخاب و خرید دستگاه پرکن روغن مایع است. با انواع دستگاهها، کاربردهای صنعتی و خوراکی و نکات کلیدی برای یک سرمایهگذاری هوشمندانه آشنا شوید.

دستگاه پرکن و دربند مایعات با ترکیب دو فرآیند کلیدی در یک دستگاه، سرعت، دقت و بهداشت را در خطوط تولید مایعات افزایش میدهد و راه حلی جامع برای صنایع مختلف است.

این مقاله به بررسی جامع روشهای تعمیر و نگهداری دستگاه پرکن مایعات، عیبیابی مشکلات متداول و اهمیت سرویسهای دورهای برای افزایش راندمان و طول عمر این تجهیزات صنعتی میپردازد.

این مقاله به شما کمک میکند تا با بررسی معیارهای فنی، کیفیت ساخت و خدمات پس از فروش، بهترین سازنده دستگاه پرکن مایعات را برای نیازهای خط تولید خود در ایران پیدا کنید.

دستگاه پرکن مایعات نیمه اتوماتیک، پلی میان روشهای دستی و اتوماسیون کامل است که با هزینهای معقول، دقت و سرعت تولید را برای کارگاههای کوچک و متوسط به شکل چشمگیری افزایش میدهد.

دستگاه پرکن مایعات سیلندر پیستونی با دقت بینظیر، ایدهآل برای پر کردن مایعات غلیظ و رقیق در صنایع غذایی، دارویی و شیمیایی است. راهنمای انتخاب، مزایا و کاربردهای آن را بخوانید.

در این راهنمای جامع و تصویری، به بررسی دقیق مکانیزم و نحوه کار دستگاه پرکن مایعات در انواع مختلف (پیستونی، ثقلی، وکیوم و پمپی) و کاربردهای صنعتی آنها میپردازیم.

آشنایی با الزامات و استانداردهای بهداشتی در طراحی، ساخت و انتخاب دستگاه پرکن مایعات خوراکی و دارویی برای تضمین سلامت محصول نهایی و انطباق با مقررات قانونی.