خانه / وبلاگ / ماشین آلات / بسته بندی / دستگاه سیل القایی / دستگاه سیل القایی: راهنمای کامل

دستگاه سیل القایی: راهنمای کامل

نویسنده: محمد شکاری بادی

ما در این راهنما به تمام جنبه های دستگاه سیل القایی - از تعریف ، مشخصات فنی ، تاریخچه تا نحوه کار ، و سایر موارد خواهیم پرداخت.

امتیاز: / 5 | آرا: | بازدید: 410

آیا می دانید روش بسته بندی سیل القایی یکی از روش های قابل اعتماد بسته بندی می باشد؟

و اگر می خواهید این فناوری را امتحان کنید ، به دستگاه سیل القایی نیاز دارید.

ما در این راهنما به تمام جنبه های دستگاه سیل القایی - از تعریف ، مشخصات فنی ، تاریخچه تا نحوه کار ، و سایر موارد خواهیم پرداخت.

بیایید شروع کنیم.

دستگاه سیل القایی چیست؟

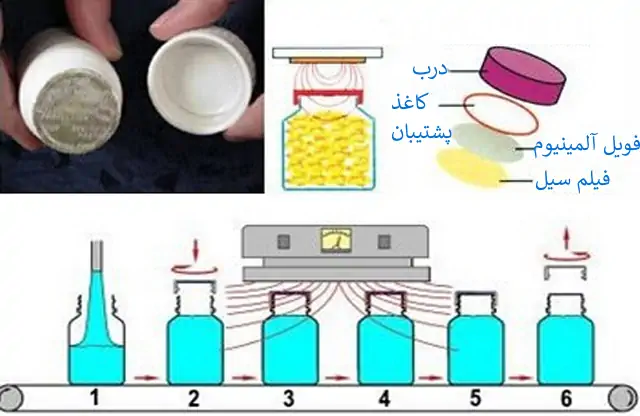

دستگاه سیل القایی به طور کلی روش گرمایش القایی را برای آب بندی ظروف غیر فلزی ، یعنی ظروف شیشه ای و پلاستیکی اعمال می کند.

روش گرمایش القایی کاربردهای مختلفی دارد ، اما بیشتر از آن در آب بندی درب ظروف پلاستیکی یا شیشه ای و... استفاده می شود.

بنابراین،در واقع سیل القایی یک مکانیزم غیر تماسی اعمال حرارت است که برای آب بندی و مهر و موم و سیل کردن درب بطری های پلاستیکی یا شیشه ای استفاده می شود.

آنچه در درجه اول در اینجا اتفاق می افتد این است که در طی گرمایش القایی ، واحد القایی یک میدان الکترومغناطیسی قوی منتشر می کند.

این دستگاه با ارسال امواج الکترو مغناطیسی به درب و همچینن آستر آلمینیومی گرمایش القایی ایجاد کرده و درب را سیل می کند

با این حال ، باید بدانید که استفاده از سیل القایی فقط در استفاده از ظروفی که از مواد خاص تهیه شدند مانند موارد زیر توصیه می شود:

-پلی استر

-کلرید پلی وینیل

-پلی اتیلن ، و سایر ترموپلاستیک های مرتبط.

-پت

صرف نظر از این ، باید توجه داشته باشید که سیلر القایی آب بندی بدون درپوش را نیز انجام می دهد و فقط مختص به آب بندی همراه با درب نیست.

به همین دلیل برخی از بسته بندی ها را مشاهده می کنید که فقط با استفاده از فویل آلومینیوم بسته شده اند.

اگرچه ، در هر صورت ، این روش کاملا غیر تماسی است و از انتقال مستقیم حرارت استفاده نمی کند.

تاریخچه فناوری سیل القایی

دانشمندان بر این باورند که مفهوم سیل القایی در سال 1957 زمانی پیدا شد که دانشمندی به نام جک پالمر ایده آن به ذهنش رسید و سپس به ثبت رساند.

با این حال ، وی در صدد یافتن یک راه حل مناسب برای مسئله همیشگی نشت مایعات از بطری های پایه پلی اتیلن در هنگام حمل و نقل بود.

در واقع در سال 1960 توسط ایالات متحده موفق به ثبت اختراع خود شد و مورد قدردانی قرار گرفت ، و در آن زمان بود که این ایده کاملاً عمومی شد.

وی بعدها ایده خود را تقریبا برای کل جهانیان به اشتراک گذاشت.

پس از آن ، مجموعه ای از اختراعات بوجود آمد ، از جمله معرفی سیلرهای القایی با تکنولوژی پیشرفته.

و با چنین پیشرفتی همزمان در سیستم های سیل ، در سال 2004 ، تولیدکنندگان به یک نقطه عطف دست یافتند.

مزایای فن آوری سیل القایی

در اینجا دلایلی که چرا شرکت ها فناوری القایی را ترجیح می دهند را به مزایای مرتبط با روش سیل القایی نسبت می دهیم.

موارد زیر برخی از دلایل اساسی است:

· جلوگیری از دستکاری محصول

مقررات استانداردی، شرکت ها را موظف می کند تا بسته بندی مقاوم در برابر دستکاری محصول را اعمال کنند.

و در حقیقت ، فرآیند القای گرما در مقایسه با مهر و موم های پایه چسب ، از کیفیت و کارایی بهتری برخوردار هستند.

· حفظ خواص و کیفیت اولیه محتویات داخل ظرف

بدون شک تازگی ویژگی مهمی برای مصرف یک محصول است.

با استفاده از روش سیل القایی ، هیچ آلودگی خارجی نمی تواند نفوذ کند و محتوای ظروف را آلوده کند.

بنابراین امکان به خطر انداختن طراوت و کیفیت اولیه محصول پایین می آید.

· حفاظت از تخریب یا سرقت

بارها و بارها ظروفی دیده اید که دارای آسترهایی با فیلم یا فویل هستند.

این ظروف مهر و موم شده القایی دخالت و دست بردن غیرضروری در محصولات را تا حدودی غیر ممکن می سازد.

بیشتر ، شرکت های دارویی سیل القایی روی بطری های محصول خود را اعمال می کنند.

· ماندگاری محصولات را بهبود می بخشد

ظروف سیل شده القایی راهی برای نفوذ هیچگونه آلودگی توسط هیچ گونه آلاینده خارجی را ندارند.

بنابراین ، کیفیت اصلی حفظ شده و در نتیجه آن هر گونه خطر و آلودگی احتمالی برای محصول از بین برده میشود ، در نهایت باعث ماندگاری محصول می شود.

· رضایت مشتری را افزایش می دهد

آب بندی درپوش ظروف با استفاده از روش القایی به ایجاد اعتبار برای یک محصول کمک می کند. به این ترتیب ، مصرف کنندگان از کیفیت کلی محصول اطمینان می یابند.

در نتیجه ، رضایت کامل مشتری به وجود می آید.

· سرعت بالا در تولید

دستگاه سیل القایی با استفاده از سیستم الکترو مغناطیسی با سرعت بالایی به سیل کردن درپوش ها می پردازد.

چنین سرعت و فرکانس بالایی به معنی سیل سریعتر و از این رو تولید تندتر و بیشتر است.

· مهر و موم امن

نوع مهر و موم حاصل از فن آوری سیل القایی بسیار ایمن و محافظت شده است.

بنابراین ، این نوع امنیت تا حدی از آسیب یا دخالت در یک محصول جلوگیری می کند.

انواع دستگاه های سیل القایی

از زمان ظهور فن آوری سیل القایی ، بسیاری از تولیدکنندگان در تولید این سیستم ها تخصص های منحصر به فردی به دست آورده اند.

بنابراین ، با چنین روندهایی و مونتاژهای متعدد ، چندین طرح و انواع سیلرهای القایی وجود دارد.

حتی در این صورت ، انتخاب کارایی مورد نظر شما یا پیچیده ترین مورد مناسب برای نیازهای شما دشوار نخواهد بود.

به همین دلیل ، ما انواع سیلرهای القایی مختلف موجود را تجزیه و تحلیل کردیم.

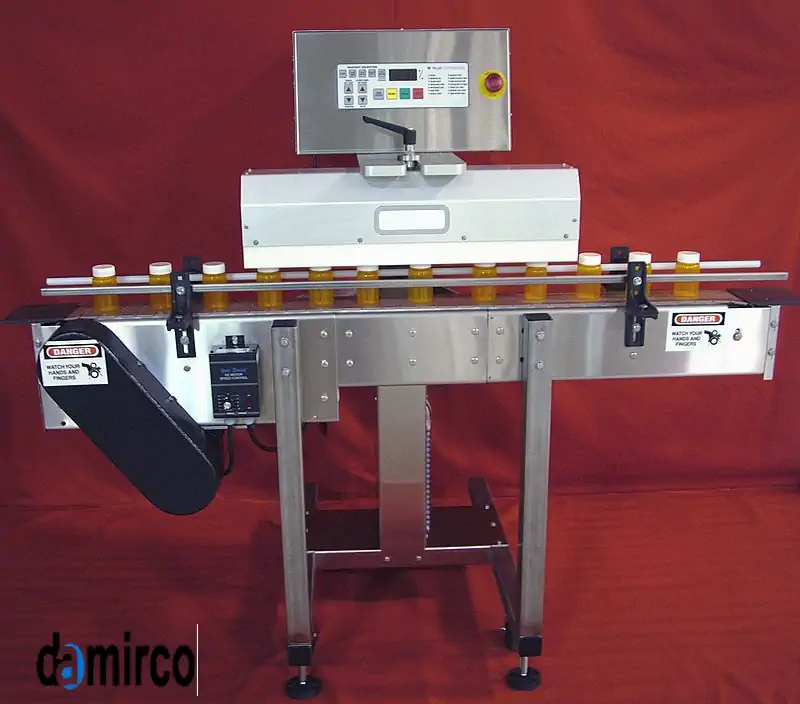

1.دستگاه سیل القایی مداوم

نوع سیلر القایی مداوم برای انجام یک عملیات سیل کردن بدون وقفه ظروف غیر فلزی بسیار مناسب است.

همانطور که از نامش پیداست این دستگاه با عملیات سیل کردن در مقیاس گسترده و مداوم سازگار است.

از مزایای دستگاه سیل القایی مداوم می توان به موارد زیر اشاره کرد:

- مناسب برای کار با حجم گسترده ای از ظروف

- خروجی در مقیاس بزرگ را تضمین می کند

- درب بندی و سیل کردن سریعتر

- عملکرد مداوم و بدون وقفه

- طیف گسترده ای از کاربردها در چندین صنعت (از جمله داروسازی ، شیمیایی ، غذایی و آرایشی)

- برای سیل کردن ظروف با اندازه های مختلف مناسب است

در طرف دیگر ، چند محدودیت در ان وجود دارد مانند: با دهانه های فلزی یا درب های بدون شیار قابل استفاده نیست.

موارد زیر بخشهای جدا از دستگاه هستند: نوار نقاله پر سرعت ، هد القایی ، کولر / تنظیم کننده هوا ، چرخ ها ، صفحه کنترل.

شناسایی یک دستگاه سیل القایی مداوم ساده و راحت است.

تمام کاری که شما باید انجام دهید تأیید برخی از ویژگی های زیر است:

- بتواند القای الکترومغناطیسی را اعمال کند

- به سطح بالاتری از تولید دست یابد

-هد القایی و موتور قابل تنظیم باشد

سرعت نوار نقاله آن متغیر باشد

- تولید گرمای فوری که فویل آلومینیوم را حرارت دهد.

- این دستگاه باید مطابق با کیفیت های استاندارد های مورد تایید مراکز مربوطه باشد.

- ساختار دستگاه از جنس فولاد ضد زنگ باشد.

- طیف وسیعی از قطرهای متفاوت دهانه بطری ها را مهر و موم کرده و بیشتر اندازه ی ارتفاع ظروف را بتواند ساپورت کند.

- سیلر باید انرژی کمی تا 2.0 کیلووات مصرف کند.

2. دستگاه سیل القایی دستی

این نوع سیلر القایی الکترومغناطیسی تقریباً یک وسیله کاملاً دستی است.

این برای مشتریان یا کاربرانی که با ورودی در مقیاس کوچک سرو کار دارند و به بازده کمی نیاز دارند مناسب است

مدل دستی نیز مزایای مختلفی دارد از جمله:

-قیمت خرید نسبتاً پایین

- زمان آب بندی بین 0.2 تا 2 ثانیه است که هم به جنس بطری و هم به نوع دستگاه بستگی دارد

-مصرف انرژی پایین

- ایده آل برای استفاده در صنایع متعدد مختلف (داروسازی، غذا، مواد شیمیایی و روغن)

- سرعت تولید قابل توجه و خروجی برخی از این دستگاه ها تولید تقریبی 360 ظرف را در هر ساعت دارد

جدا از این مزایا ، دستگاه از معایب زیر برخوردار است:

- برای تولید گسترده نامناسب است

- طیف محدودی از اندازه های بطری را مهر و موم می کند

- دهانه های فلزی را مهر و موم نمی کند

قطعات اصلی شامل کابل ، تایمر بالا / پایین دیجیتال / دستی ، صفحه کنترل و صفحه گرمایش است.

برخی از ویژگی ها و قسمتهای اصلی دستگاه سیلر القایی دستی شامل موارد زیر است:

- صفحه / سطح گرمایشی قابل توجهی که دارای ارتفاع قابل تنظیم برای آب بندی انواع زیادی از بطری های پلاستیکی است.

- فضای بسیار کمی را اشغال می کند ، ابعاد آنها کوچک است بنابراین کاربر را قادر می سازد آن را به سرعت و به صورت اختیاری روی میز یا پیشخوان نصب کند.

- وزن کم ، وزن بعضی از آنها 6 کیلوگرم است.

- به دلیل سبک بودن قابل حمل است.

- کاربر پسند است

- برخی از آنها باتری پشتیبان دارند. بنابراین ، کاملاً به برق وابسته نیست به طوری که حتی در هنگام قطع برق کارمی کند.

3. دستگاه سیل القایی بدون درب

برخلاف تکنیک سیل القایی متداول ، وسیله سیل القایی بدون درب یک مهر و موم محفوظ ازهوای ظروف را فراهم می کند.

بنابراین ، به این معنی است که دستگاه مواد سیل را مستقیماً بر روی ظرف قرار می دهد.

با این حال ، این فرآیند در مقایسه با سیل القایی دارای درب کمی پیچیده است.

این تکنیک در ابتدا شامل یک روش رساندن مهر و موم به ظروف و سپس اعمال فشار بعدی بر روی مهر و موم است.

مزایای مربوط به تکنولوژی سیل القایی بدون درب متعدد است.

مزایای کلیدی آن شامل:

- این دستگاه امکان بازرسی بصری کامل مهر و موم را فراهم می کند.

- فضای بیشتری برای خنک سازی مناسب مهر و موم فراهم می کند ، به خصوص با ظروفی که دارای محتوای دمای بالا هستند.

- مهر و موم به درستی به ظرف می چسبد، به ویژه آنهایی که سطح آب بندی نامنظم دارند در مقایسه با آب بندی با درپوش. این به دلیل استفاده از یک سری لاستیکی در هد سیل است که باعث می شود فویل محکم به دهانه ظرف بچسبد.

-مواد لازمه کمتری مصرف می شود.

همانطور که در زیر بیان شده است ، با وجود مزایای فوق ، ماشین آلات به شدت به سایر تجهیزات کمکی متکی هستند.

بخشهای اصلی تجهیزات شامل: هد سیل ، نگهدارنده قرقره ، صفحه کنترل ، پنوماتیک ، ژنراتور و خوراک فویل.

علاوه بر این ، سیلر القایی بدون درپوش دارای ویژگی های زیر است:

- این دستگاه شامل یک بخش فوق العاده مهر و موم است.

- تماس مستقیم با هد سیل القایی.

- یک رابط صفحه نمایش لمسی برای تنظیم پارامترهای آب بندی.

- محل قرار دادن فویل وکیوم

- دکمه راه اندازی و خاموش کردن فوری

4. دستگاه سیل القایی قابل حمل

در حال حاضر ، دسته دستگاه های سیل القایی قابل حمل گسترده و عمومی است.

این دستگاه شامل انواع تجهیزاتی است که به راحتی قابل تنظیم دلخواه یا انتقال به ایستگاه های کاری یا مناطق مختلف است.

به این معنی که انعطاف پذیر هستند و لزوماً نیاز به رفع مشکل در یک مکان خاص ندارند.

بنابراین سیلرهای القایی قابل حمل از تجهیزات دستی کوچک تا تجهیزات بزرگتر متغیر هستند.

به همین ترتیب ، آنها به راحتی قابل تنظیم هستند که چندین ویژگی را شامل می شوند ، اما دوباره به مشخصات مورد نظر مشتری بستگی دارد.

مهمتر از همه ، شما می توانید این دستگاه را در مدل های مختلف ، مانند: سیلرهای القایی قابل حمل اتوماتیک ، نیمه اتوماتیک یا حتی دستی تهیه کنید.

مزایای سیلر قابل حمل:

- به راحتی در چندین منطقه کاری قابل حمل است

- در طرح ها و مکانیسم های کاری مختلف موجود می باشد

- پنل کنترل / عملکرد ساده

- در چندین اندازه و وزن سبک موجود است , ، نصب و نگهداری آن آسان است.

- در مقایسه با انواع دیگر نسبتاً ارزان است.

گذشته از این ، این مدل کاستی هایی هم دارد از جمله:

اکثر آنها توانایی تولید زیاد ندارند ، بعضی از آنها برای طیف گسترده ای از ارتفاع بطری مناسب نیستند.

اکثر دستگاه های سیل القایی قابل حمل دارای قطعات ساده و چندگانه هستند.

موارد اصلی شامل پنل کنترل، فن خنک کننده، هد القایی، کویل القایی، دکمه های تنظیم قدرت، دکمه سنجش، سوئیچ سیل، برخی از چرخ ها و غیره

در آخر ، این سیلر دارای این ویژگی های زیر است:

-ساختار دستگاه از جنس استنلس استیل است در نتیجیه تمیز کردن و نگهداری آن را حتی در موارد پرکار آسان می کند.

- جمع و جور و سبک وزن است.

- از دامنه وسیعی از ولتاژ استفاده می کند

- قدرت سیل کردن قابل تنظیم

- کنترل پنل ساده ، راحت و آسان

- سیم پیچ منبع تغذیه و کویل مستقل ، که در نتیجه هرگونه گرم شدن احتمالی منبع تغذیه را از بین می برد.

5. دستگاه سیل القایی اتوماتیک برای درب های ظرف

سیلر القایی اتوماتیک به دلیل فناوری پیشرفته ای که از آن استفاده می کند ، بسیار سریع و کارآمد هستند.

همراه با سیستم درایو PLC ، نتایج عالی و عملکرد قابل اطمینان ایجاد می کند.

علاوه بر این ، فناوری استفاده با این دستگاه رو به جلو حرکت می کند و هر تغییری در دنیای فناوری همیشه متنوع را در خود جای داده است.

برخی از مزایای اصلی دستگاه سیل القایی اتوماتیک شامل موارد زیر است:

- بسیار کارآمد ، انرژی را هدر نمی دهد ومصرف انرژی را به حداقل می رساند و برای بیشتر عملیات ها به انرژی کم نیاز دارد.

- کاربر پسند است. صفحه کنترل دیجیتال کاربر را قادر می سازد تا پارامترهایی را برای تغییر سریع تنظیم و پیکربندی کند.

- قیمت آن بسیار رقابتی است.

- برای بطری های مختلف در ارتفاع و قطر متفاوت قابل کنترل وتنظیم است.

- خروجی و ورودی قابل تنظیم

اگرچه ، آنها قابل اعتماد و کارآمد هستنداما این سیلر های القایی تمام اتوماتیک ممکن است در مقایسه با نوع دستی بسیار گران قیمت باشند.

قطعات اصلی این دستگاه عبارتند از: صفحه لمسی دیجیتال HMI ، هد القایی ، برق اصلی ، کنترل ، فن های خنک کننده و ...

برخی از ویژگی های اصلی دستگاه سیل القایی تمام اتوماتیک عبارتند از:

- خروجی قابل تنظیم با توجه به سرعت نوار نقاله.

- یک فرایند تمام خودکار با سیستم PLC پیچیده.

- طراحی بدنه استاندارد از جنس فولاد ضد زنگ

- قابلیت تغییر جهت سیم و قطرهای سیل.

-جمع و جور است و به حداقل فضا نیاز دارد.

- اکثر این دستگاه ها تقریباً همه نوع جنس ظروف مانند PE ، PP ، فلز ، شیشه ، PVC ، PET ، PS را در خود جای داده اند.

- بعضی از آنها حداکثر توان خروجی و ریز پردازنده پیشرفته دارند.

6. دستگاه سیل القایی فویل آلومینیوم

این دستگاه مواد مهر و موم شده دقیقاً از جنس فویل آلومینیوم و نه مواد دیگر را روی ظروف قرار می دهد.

اما مسلماً روش این دستگاه باید از طریق القا باشد.

چند نوع از این دستگاه ها شامل موارد زیر است:

-تمام دستگاه های سیل فویل آلومینیوم دستی

- دستگاه سیل القایی فویل آلومینیوم با عملکرد پا

- دستگاه سیل القایی درب از نوع نوار نقاله

- دستگاه سیل القایی بدون درب و غیره

اما به یاد داشته باشید شرط اتصال باید این باشد: این دستگاه فقط یک مهر و موم مبتنی بر آلومینیوم را اعمال می کند.

مزایای دستگاه سیل القایی فویل آلومینیومی:

به طور مشابه سایر سیلر های القایی ، این دسته از دستگاه در دارو ، مواد غذایی ، نوشیدنی ها ، مواد آرایشی ، روان کننده ها ، مواد شیمیایی و سایر پلاستیک ها ، شیشه و سایر صنایع بسته بندی غیر فلزی قابل استفاده است.

علاوه بر این ، مواد آب بندی از طیف متنوعی مانند پلی اتیلن (PE) ، پلی پروپیلن (PP) ، پلی استایرن (PS) ، ABS ، پلی استر ، شیشه و غیره است.

به همین ترتیب ، دستگاه های سیل القایی فویل آلومینیومی در چندین طرح و اندازه مختلف وجود دارد. بنابراین ، شما باید یکی از گزینه های متناسب نیازخود را انتخاب کنید.

همچنین اکثر آنها دارای بازده حرارتی بالاتر از 90٪ هستند.

علاوه بر این ، این نوع دستگاه ها بسته به نیاز و اولویت مشتریان در چندین مشخصات موجود هستند.

اشکالات دستگاه سیل القایی:

قابل توجه است که بگوییم ازعدم توانایی این دستگاه در استفاده از درپوش های فلزی یا بطری های فلزی است.

برخی از قطعات اصلی شامل کویل سرخود ، هد سیل ، کنترل ها ، کلید برق شبکه و ... می باشد.

ویژگی های دستگاه سیل القایی فویل آلومینیومی:

برخی از آنها دارای مکانیزم کار کاملاً خودکار هستند ، از جمله جریان محافظتی اضافی و ولتاژ اضافی سیستم حفاظت خودکار در حالی که برخی دیگر دستی هستند ، در حالی که برخی نیمه اتوماتیک هستند.

-ساختار فولاد ضد زنگ

- طرح های دستی جمع و جور ، همه کاره و سبک هستند.

- عملکرد روان و ساده

- ماندگاری طولانی ، بسیار کارآمد و نگهداری آسان

7. دستگاه سیل القایی نیمه اتوماتیک

دستگاه سیل القایی نیمه اتوماتیک از نظر فنی تقریباً مشابه دستگاه اتوماتیک است.

با این حال ، تنها تفاوت آشکار بین این دو مدل، گرید الکترونیکی است.

مزایای دستگاه سیل القایی نیمه اتوماتیک:

سیلر القایی نیمه اتوماتیک قادر به انجام عملیات سیل بسیار ناچیز و کوچک هم است.

از نظر فعالیت؛ دستگاه با سرعت بیشتری کار می کند و برای مدیریت یک خروجی بزرگ، مناسب است.

علاوه بر این ، استفاده از تجهیزات جانبی کم تر است ، تعمیر و نگهداری راحتی دارد و نصب آن نیز ساده است.

همچنین می توانید از این دستگاه برای استفاده در صنایع دارویی ، صنایع غذایی ، شیمیایی ، آرایشی و بهداشتی و غیره استفاده کنید.

اشکالات در دستگاه سیل القایی نیمه اتوماتیک:

برعکس سایرین ، دستگاه سیل القایی نیمه اتوماتیک برای استفاده با ظروف و درب های فلزی نامناسب است.

علاوه بر این ، سیلر برای مدت طولانی تحت شرایط بسیار سخت مانند PH بالا ، مناطق مرطوب و گرد و غبار به راحتی کار نمی کند.

برخی از قطعات رایج این دستگاه ممکن است شامل یک پانل کنترل دیجیتال و HMI ، هد القایی ، کنترل برق و ... باشد.

ویژگی های دستگاه سیل القایی نیمه اتوماتیک:

- برخی از طرح ها دارای کنترل میکرو رایانه یا PLC دیجیتال هستند ، بنابراین بسیار کارآمد هستند و عملکرد بهتری دارند.

- عملکرد حافظه قطع برق که به تنظیم منبع تغذیه کمک می کند.

- صفحه LCD دیجیتال.

-سیستم شمارش

- جنس بدنه دستگاه از فولاد ضد زنگ و در نتیجه از مقاومت بالایی برخوردار است.

8. دستگاه سیل القایی بطری

همانطور که از نام آن پیداست ، دستگاه سیل القایی بطری برای استفاده از مهر و موم فویل آلومینیوم به طور خاص در بطری ها یا شیشه ها مناسب است.

با این حال ، این بدان معنی نیست که فقط برای استفاده در بطری بسته بندی شود.

مزایای دستگاه سیل القایی بطری:

سیلرهای القایی بطری کارآیی خوبی دارند و عملکرد بهتری دارند. علاوه بر این ، آنها به سرعت اندازه ها و قطرهای مختلف بطری ها را مهر و موم می کنند.

آنها همچنین در طرح ها و استانداردهای مختلف از انواع قابل حمل گرفته تا طرح های بزرگ و پیشرفته در دسترس هستند.

از نظر قیمت گذاری ، به راحتی می توانید با هزینه های جیب پسندانه دستگاه مورد نظر را پیدا کنید.

علاوه بر این ، تهیه قطعات جایگزین برای مدلهای مختلف سیلر القایی بطری به صورت محلی در دسترس است.

اشکالاتی در ماشین سیل القایی بطری:

صرف نظر از طیف گسترده ای سیلرهای القایی بطری ، هزینه های خرید بسته به مناطق و مکان ها تغییر می کند یا متفاوت است.

علاوه بر این ، برای استفاده با بطری های فلزی نامناسب است.

- کارکرد آسان و کارآمد.

- دستگاه دارای تمام قطعات دست نخورده و در نتیجه بدون صدا است.

- صفحه لمسی دیجیتال

- دارای مدار محافظ در برابر جریان گرم شدن بیش از حد.

- موجود در سیستم عامل های مختلف دستی ، نیمه اتوماتیک و اتوماتیک.

اجزای اصلی دستگاه سیل القایی

سیلرهای القایی ها از نظر طراحی ، عملکرد و اندازه بسیار متفاوت هستند.

بنابراین تنوع آن در تفاوت در اجزا و بخشها می باشد.

در این بخش ، ما باید اجزای اصلی سیلر القایی را تجزیه و تحلیل کنیم.

یک سیلر القایی دارای دو جزء اساسی است:

- منبع تغذیه اصلی

-هد سیل

سایر قطعات جزئی شامل پانل کنترل ، واحد القایی ، PLC ، ژنراتورها ، نگهدارنده / محفظه حلقه ، پنوماتیک و غیره است.

منبع تغذیه اصلی دستگاه سیل القایی

دوشاخه اصلی، برق را از پریز دیواری به اینورتر منتقل می کند.

سپس ، اینورتربا تنظیم کردن ، برق ورودی را به یک منبع مناسب برای استفاده توسط دستگاه برای سیل کردن ظروف تبدیل می کند.

باز هم ، نیازهای عملیاتی هر سیلر القایی متفاوت است.

همیشه به درجه قدرت هر دستگاه دقت کنید.

درجه بندی قدرت از اهمیت خاصی برخوردار است.

با این حال ، دستگاه های اتوماتیک و سایر تجهیزات با سرعت بالا، به کیلووات بیشتری نیرو نیاز دارند ، بعضی از آنها تا 6 کیلووات نیز می رسند.

به غیر از این ، برای دستگاه ، یک محفظه منبع تغذیه اصلی وجود دارد که از آنجا می توانید اتصالات برق را برقرار کنید.

هد دستگاه سیل القایی

بسته به مقدار ظرفهایی که نیاز به سیل دارند ، هد سیل ممکن است بزرگ یا کوچک باشد.

در جای دیگر ، هد شامل یک کویل سیل مداوم است.

منبع تغذیه در هد القایی کویل را برای انتشار جریان الکترومغناطیسی آغاز می کند که در غیر این صورت جریان گردابی شناخته می شود.

علاوه بر این ، فریت ها چندگانه هستند ، بنابراین سطح برای هدایت و حرارت میدان الکترومغناطیسی افزایش می یابد ، و آن را بسیار کارآمد می کند.

کویل ها از پیکربندی های مختلفی برخوردار هستند ، هرچند مهم نیست و استفاده از هر نوع کویل امکان پذیر است.

به طور معمول در دو طرح اصلی کویل های تونلی و کویل های تخت موجود هستند.

کویل های تونلی ترجیحاً برای استفاده در درب های فشاری ، یورکر ، فلیپ تاپ یا جوش داده شده استفاده می شوند.

چنین نوع کویلی برای بسته بندی محتویات جامد مناسب نیست.

در حالی که کویل های تخت برای استفاده با مهر و موم های داخلی یا آسترهای درب های تخت معمولی با قطرهای تقریباً 20 میلی متر تا 120 میلی متر مناسب هستند.

همچنین می توانید با انتخاب یکی از دو گزینه موجود ، در مورد نحوه هندل کردن کویل تصمیم بگیرید.

ابتدا می توانید هر یک از دو نوع کویل را در بالای نوار نقاله نصب کنید.

ثانیا ، می توانید با قرار دادن منبع تغذیه و کویل روی واگن برقی سیستم را بهم متصل کنید.

اصل ساختار دستگاه سیل القایی

ما از قبلاً می دانیم که این تجهیزات از گرمایش القایی الکترومغناطیسی برای آب بندی ظروف استفاده می کنند.

باز هم ، شما می توانید انتخاب کنید که آیا بطری های درب دار را سیل کنید ظروف بدون درپوش.

در هر صورت ، روش سیل کردن کم و بیش یکسان است زیرا همه به استفاده از گرمایش القایی الکترومغناطیسی متکی هستند.

از طریق گرمایش القایی بدون تماس ، مواد آستر که ممکن است از یک فیلم ترکیبی شامل فیلم القایی و فویل آلومینیوم تشکیل شده باشد.

آنها پس از یک ذوب حرارتی فوری ، محکم به دهانه ظرف می چسبند - در نتیجه یک مهر و موم محکم ایجاد می کنند.

ظروف سیل با درب

برای آب بندی درب ، شما به درب هایی با آستر فویل آلومینیوم نیاز دارید.

توجه داشته باشید که ، فویل های آلومینیومی انواع مختلفی دارند ، آسترهای یک تکه و دو تکه.

آسترهای یک تکه، ورقه ورقه ای کاملاً فوم دار یا فویل دار با پشت مقوایی هستند.

به گونه ای که پس از اتمام مراحل سیل ، کل مهر و موم داخلی بر روی ظرف می ماند.

با این حال ، یک آستر از نوع دو تکه دارای یک لایه موم و یک لایه کاغذ مقوایی ای جدا از مواد آستر یک تکه است.

این نوع دو قطعه از محبوبیت بالایی برخوردار هستند زیرا سیل بهبود یافته دیگری را ایجاد می کننند.

نوار نقاله ظروف را به هد سیل منتقل می کند.

بنابراین بطری ها از زیر کویل القایی عبور می کنند.

کویل یک میدان الکترومغناطیسی قوی و با فرکانس بالا منتشر می کند.

سپس ، آستر فویل آلومینیوم رسانا در نتیجه جریان ها، تحت حرارت قرار میگیرد.

آستر به صورت پی در پی ذوب می شود ، یعنی موم در ابتدا حل می شود زیرا در لایه پشتی پالپ جذب می شود و در نتیجه فویل را از درب آزاد می کند.

از طرف دیگر ، لایه فیلم پلیمری گرم شده و بر روی دهانه ظرف ریخته می شود.

در این مرحله ،خنک کننده هوای سرد را به داخل درب منتقل می کند ، متعاقباً ، پلیمر به لب ظرف می چسبد و از این رو یک مهر و موم ضد هوا تولید می کند.

بعد از همه اینها ، اکنون یک ظرف سیل شده آماده بسته بندی و حمل و نقل دارید.

توجه داشته باشید که:

کل فرآیند نه با ظرف تداخل می کند و نه با محتوای آن.

به جای سیستم های خنک کننده هوا ، برخی از انواع تجهیزات دارای محفظه های آب خنک کننده هستند.

صرف نظر از این ، سیلرهای دارای خنک کننده هوا(بدون آب) در مقایسه با خنک کننده های آبی از محبوبیت بیشتری برخوردار هستند.

به این دلیل که انواع بدون آب بسیار کوچکتر هستند و نیازی به گنجاندن سیستم های کمکی خنک کننده آب مانند گردش آب ، فیلترهای آب ، شیلنگ ، رادیاتور و پمپ و غیره ندارند .

مهمتر از همه ، سیلرهای القایی باخنک کننده هوا دارای کارآیی ، اطمینان و هزینه کمتری هستند.

علاوه بر این ، ما نمی توانیم احتمال گرم شدن بیش از حد فویل را از در نظر نگیریم ، که ممکن است به آستر و هر لایه محافظ آسیب برساند.

در چنین شرایطی ، مهر و موم ها خراب می شوند.

به همین دلیل شما همیشه باید اطمینان حاصل کنید که همه پارامترهای لازم را با توجه به برنامه خود به درستی اعمال کنید.

علاوه بر این ، انتخاب و خرید تجهیزات مناسب سیل القایی ممکن است از خطاهای احتمالی هد سیل جلوگیری کند که ممکن است یکپارچگی مهر و موم را مختل کند.

سیل القایی بدون درب (کاربرد مستقیم)

بله ، با پیشرفت اخیر تکنولوژی ، اکنون می توانید برخی از ظروف را بدون نیاز به درب (درپوش) با دستگاه آب بندی القایی ، مهر و موم کنید.

برای این مورد ، شما باید یک فویل از قبل برش خورده را تهیه کنید یا فویل را در یک حلقه قرار دهید.

اگر شما بخواهید که فویل را در یک حلقه تهیه کنید ، دستگاه فویل را برش داده و پس از آن آن را به دهانه ظرف انتقال می دهد.

هنگامی که فویل در محل قرار می گیرد، هد سیل آن را فشار می دهد، در نتیجه فرایند القاء شروع می شود که زمانی که مهر و موم به طور کامل به ظرف پیوست، به پایان می رسد .

بنابراین یک بررسی کلی از سیل القایی بدون درب صورت میگیرد.

مشکلات و راه حل های سیل القایی

مانند دیگر دستگاه ها عاری از مشکل و عیب نیست.

بنابراین، ما باید به دنبال شناسایی مشکلات و علل آن ها باشیم و راه حل های خود را در این مورد ارائه کنیم.

در اینجا مشکلات احتمالی که اغلب توسط کاربران دستگاه گزارش می شود و چندین روش مختلف برای عیب یابی آنها گفته می شود.

دستگاه حتی پس از فشار دادن دکمه هد القایی دستی کار نمی کند؟

-احتمالاً دلیل آن: سوئیچ دکمه معیوب است

راه حل: تعویض کلید را در نظر بگیرید.

احتمالا دلیل آن: پریز برق ضعیف متصل است.

راه حل: دوشاخه را از برق بکشید و مجدداً وصل کنید.

-احتمالا دلیل آن: هد القایی احتمالاً آسیب دیده است

راه حل: هد آسیب دیده را با یک هد کارآمد جایگزین کنید.

اندیکاتور از طریق اتصال منبع تغذیه روشن نمی شود و سوئیچ برق روشن است.

- علت احتمالی: نقص فیوز

راه حل: فیوز قبلی را با یک فیوز جدید جایگزین کنید.

- علت احتمالی: اتصال نادرست دوشاخه برق

راه حل: دوشاخه برق را از برق جدا کرده و دوباره وصل کنید.

دستگاه حتی اگر اندیکاتور سیگنال را ارسال کند ، ظروف را سیل نمی کند.

-علت احتمالی: مدت کوتاه گرم شدن هد القایی.

راه حل: در صورت امکان ، مدت زمان گرم شدن را برای مدت طولانی تنظیم کنید.

- علت احتمالی: هد القایی آسیب دیده

راه حل: هد القایی را با یک هد کارآمد جایگزین کنید.

- علت احتمالی: مواد فیلم القایی ناسازگار

راه حل: یک ماده القایی سازگار با سیل را انتخاب کنید.

فیلم سیل اغلب تا می شود و ذوب می شود

-علت احتمالی: گرم شدن مدت طولانی.

راه حل ممکن: مدت گرم شدن را به طور متناسب کوتاه کنید.

اسپیسر و فیلم در تماس هستند یا کاملاً از هم جدا نیستند.

-علت احتمالی: یک دوره گرمایش القایی خیلی طولانی یا خیلی کوتاه.

یک راه حل احتمالی: دوره گرمایش را به طور مناسب تغییر دهید.

آستر مقوا سوخته است

-علت احتمالی: نوار نقاله خیلی کند حرکت می کند ، یا شاید بیش از حد قدرت داشته باشد.

راه حل: سرعت نوار نقاله را به درستی تنظیم کنید و ورودی برق را تنظیم کنید.

درپوش ها خیلی سفت و قابل جدا شدن نیستند

- علت احتمالی: قدرت سیل ناکافی.

راه حل ممکن: ورودی برق را به درستی تنظیم کنید.

- علت احتمالی: کویل بیش از حد زیاد تنظیم شده است.

راه حل: ارتفاع کویل را به طور مناسب تنظیم کنید.

متفاوت بودن نتایج سیل

- علت احتمالی: لبهای بطری متناقض ، برآمدگی و غیره

راه حل احتمالی: قبل از آب بندی ، مطمئن شوید که آیا همه درپوش ها به طور مساوی گشت زده شده باشند.

قدرت سیل ناکافی

- علت احتمالی: ریل های فلزی بسیار نزدیک به هد سیل.

راه حل احتمالی: اطمینان حاصل کنید که ریل های فلزی زیر هد سیل نیستند.

چرا؟

مواد فلزی بر میدان الکترومغناطیسی تأثیر می گذارند.

نحوه انتخاب یک دستگاه سیل القایی مناسب

قطعا تا اینجا فهمیده اید که سیلر القایی نامناسب می تواند فوراً برنامه های عملیاتی شما را خراب کند.

موارد زیر را در نظر بگیرید.

1)تصمیم بگیرید که آیا به سیل داخلی نیاز دارید؟

افزودن سیل داخلی نه تنها کیفیت کلی بسته بندی شما را بهبود می بخشد بلکه در طولانی مدت سرمایه شما را باز می گرداند.

توجه: سیل کردن ظروف پلاستیکی با درب پلاستیک راحت تر است.

2) الکترونیک دستگاه و در دسترس بودن قطعات یدکی را ارزیابی کنید

نوع سیلرالکترونیکی در نهایت دوام آن را تعیین می کند.

برخی تجهیزات ممکن است تا 30 سال دوام داشته باشند.

همچنین سراغ سیلری بروید که در صورت نیاز به راحتی بتوانید قطعات یدکی آن را پیدا کنید.

3) پارامتر فنی دستگاه ها ، مانند اندازه ها و سرعت را در نظر بگیرید

توصیه می شود سیستمی را انتخاب کنید که به اندازه کافی بزرگ باشد و انواع اشکال و اندازه ظروف را ساپورت کند.

همچنین ، باید یک خط تولید پر سرعت داشته باشد.

بنابراین ، در صورت تغییر در خروجی ، گاهی نیازی به اصلاح سیستم نیست.

4) مقایسه قیمت فروشندگان مختلف

قبل از اینکه بخواهید مقایسه قیمت کنید ، خصوصیات تجهیزات مورد درخواست شما مانند طراحی کویل ، قابل حمل بودن ، منبع تغذیه و غیره را بخاطر داشته باشید که فقط قیمت انواع دستگاه های مشابه را مقایسه می کنید.

برای کسب اطلاعات دقیق ، از یک متخصص پرس و جو کنید.

5) در مورد خدمات تامین کننده / ارائه خدمات پشتیبانی پس از فروش سوال کنید.

آیا تأمین کننده عیب یابی می کند؟

آیا می توانند نماینده بفرستند یا تلفنی پاسخ می دهد؟

آیا تامین کننده کویل منبع تغذیه و سیل را به طور مستقل توزیع می کند؟

دسترسی به قطعات یدکی چطور؟

نحوه نصب دستگاه سیل القایی

نصب سیلر القایی بسیار ساده است و بنابراین نیازی به آموزش خاصی ندارید.

بدون کمک تکنسین می توانید این کار را به تنهایی انجام دهید.

به ترتیب مراحل زیر عمل کنید.

1. ابعاد سیلرها را یادداشت کنید.

2. یک فضای مناسب که بتواند آن را جای دهد ، در نظربگیرید.

3. پس از آن ، بسته به اندازه گیری های دستگاه ، فضای مناسب را برای نصب کویل سیل تنظیم کنید.

4. کویل سیل را در جهت موازی نوار نقاله ثابت قرار دهید.

احتیاط: برای جلوگیری از گرم شدن بی مورد ، همیشه قطعه های فلزی را در داخل یا اطراف منطقه سیل پاک کنید.

موارد استفاده از دستگاه سیل القایی

هدف اصلی استفاده از دستگاه سیل القایی ساخت درپوش مخصوص ظروف پلاستیکی و بطری برای جلوگیری از احتمال نشت محتوا است.

همانطور که قبلاً اشاره کردیم ، درب ها نیز ضد دستکاری هستند و باعث حفظ بهتر محصول می شوند.

در صنعت بسته بندی ، سیلر القایی در ساخت بسته بندی مطلوب بسیار حیاتی است.

علاوه بر این ، دستگاه سیل القایی در آب بندی انواع محصولات مانند دارویی ، تغذیه ای ، مواد غذایی ، لبنیات ، نوشیدنی ، مواد شیمیایی ، خمیر ، رنگ ، دندانپزشکی و غیره نیز کاربرد دارد.

نتیجه

در نهایت ، شما از قبل با تک تک جزئیات مربوط به دستگاه سیل القایی آشنا هستید.

مزایای این دستگاه ها را با سایر انواع سیلر مقایسه کنید و این باید دلیل کافی برای قانع کردن شما باشد.

عیب یابی دستگاه نیز پیچیده نیست.

مهمتر از همه ، تهیه یک سیلر القایی کارآمد در هزینه های شما صرفه جویی می کند در عین حال سرمایه شما چندبرابر می شود.

برای مشاوره و خرید دستگاه سیل القایی کلیک نمایید

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (در پاسخ به [[comment.writer_name]])

[[ reply.description ]]

اخبار مرتبط

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: محمد شکاری بادی