الرئيسية / المدونة / ماشین آلات / بسته بندی / دستگاه خشک کن بطری سانتریفیوژ / خشک کن بطری شیشه ای: عبور از چالشها با راه حلهای نوین صنعتی

خشک کن بطری شیشه ای: عبور از چالشها با راه حلهای نوین صنعتی

محمد شکاری بادی

1404/6/15

بررسی چالشهای کلیدی در خشک کردن صنعتی بطریهای شیشهای و معرفی راه حلهای مدرن. راهنمای انتخاب بهترین دستگاه خشک کن بطری برای افزایش کارایی و کیفیت تولید.

التقييم : / 5 | عدد التقييمات: | عرض: 243

مقدمهای بر اهمیت خشک کردن بطریهای شیشهای در صنایع

در خطوط تولید مدرن، به ویژه در صنایع غذایی، نوشیدنی، دارویی و آرایشی-بهداشتی، هر مرحله از فرآیند بستهبندی بر کیفیت نهایی محصول و کارایی کل سیستم تأثیر مستقیم دارد. یکی از این مراحل که اغلب نادیده گرفته میشود اما اهمیتی حیاتی دارد، خشک کردن کامل بطریهای شیشهای پس از شستشو و قبل از پر کردن، برچسبزنی یا کدگذاری است. وجود رطوبت، حتی به مقدار کم، میتواند منجر به مشکلات جدی از جمله رشد میکروبی، کاهش چسبندگی برچسبها و ایجاد اختلال در عملکرد جت پرینترها شود. استفاده از یک خشک کن بطری شیشه ای کارآمد و مناسب، نه تنها این مشکلات را برطرف میکند، بلکه سرعت و بهرهوری خط تولید را نیز به شکل چشمگیری افزایش میدهد. در این مقاله، به بررسی چالشهای رایج در این زمینه و معرفی راه حلهای فناورانه موجود میپردازیم.

- چالشهای کلیدی: باقی ماندن آب در نقاط کور بطری، مصرف بالای انرژی، کاهش سرعت تولید و خطر شوک حرارتی.

- راه حلهای مدرن: استفاده از سیستمهای هوای فشرده (تیغههای هوا)، خشککنهای تونلی و سیستمهای ترکیبی.

- کاربردهای صنعتی: خطوط تولید نوشابه، آبمیوه، سس، داروهای مایع، و محصولات آرایشی.

- نکات خرید: توجه به سرعت خط، شکل بطری، میزان خشکی مورد نیاز و بهرهوری انرژی.

چرا خشک کردن بطریهای شیشهای یک مرحله حیاتی است؟

شاید در نگاه اول، خشک کردن بطری یک فرآیند ساده به نظر برسد، اما در مقیاس صنعتی، این مرحله نقشی کلیدی در تضمین کیفیت و ایمنی محصول ایفا میکند. عدم توجه به این فرآیند میتواند هزینههای سنگینی را به تولیدکننده تحمیل کند.

جلوگیری از آلودگی میکروبی

رطوبت باقیمانده در داخل یا خارج بطری، محیطی ایدهآل برای رشد باکتریها، کپکها و سایر میکروارگانیسمها فراهم میکند. این آلودگیها میتوانند سلامت مصرفکننده را به خطر انداخته و عمر مفید محصول را به شدت کاهش دهند. یک دستگاه خشک کن بطری شیشه ای استاندارد، با حذف کامل رطوبت، این خطر را به حداقل میرساند.

تضمین کیفیت برچسبزنی و کدگذاری

سطوح مرطوب مانع از چسبیدن صحیح برچسبها میشوند. برچسبهایی که روی سطوح خیس چسبانده میشوند، به راحتی کنده شده، چروک میشوند یا حباب میزنند که این امر ظاهر محصول نهایی را خدشهدار میکند. علاوه بر این، جوهر مورد استفاده در جت پرینترها برای چاپ تاریخ تولید و سایر اطلاعات، روی سطوح مرطوب پخش شده و ناخوانا میشود. خشک کردن کامل سطح بطری برای دستیابی به یک بستهبندی حرفهای و قابل اعتماد ضروری است.

افزایش کارایی خط بستهبندی

بطریهای خیس میتوانند در سیستمهای انتقال و ماشینآلات بستهبندی ایجاد لغزش و خطا کنند. این مسئله باعث توقفهای مکرر در خط تولید و کاهش راندمان کلی میشود. یک جریان پیوسته از بطریهای کاملاً خشک، عملکرد روان و بدون وقفه تجهیزات را تضمین میکند.

چالشهای رایج در فرآیند خشک کردن بطریهای شیشهای

تولیدکنندگان در مسیر خشک کردن بطریها با موانع مختلفی روبرو هستند که انتخاب یک راه حل مناسب را به امری حیاتی تبدیل میکند.

باقیماندن رطوبت در نقاط دشوار

یکی از بزرگترین چالشها، حذف رطوبت از نقاطی است که دسترسی به آنها دشوار است؛ مانند زیر لبه بطری، انحنای شانه و فرورفتگی کف آن. روشهای سنتی اغلب در خشک کردن کامل این نواحی ناتوان هستند و این رطوبت باقیمانده میتواند تمام مشکلات ذکر شده را ایجاد کند.

مصرف بالای انرژی و هزینههای عملیاتی

سیستمهای خشککن قدیمی، به ویژه آنهایی که بر پایه گرمایش مستقیم با المنتهای حرارتی کار میکنند، مصرف انرژی بسیار بالایی دارند. این امر نه تنها هزینههای تولید را افزایش میدهد، بلکه با استانداردهای بهرهوری انرژی مدرن نیز در تضاد است. پیدا کردن یک خشک کن بطری شیشه ای با مصرف انرژی بهینه یک اولویت اقتصادی و زیستمحیطی است.

ایجاد گلوگاه در خط تولید

اگر سرعت دستگاه خشککن با سرعت سایر بخشهای خط تولید (مانند دستگاه پرکن یا درببند) هماهنگ نباشد، به یک گلوگاه تبدیل شده و ظرفیت کلی تولید را محدود میکند. این مشکل در خطوط تولید با سرعت بالا اهمیت بیشتری پیدا میکند.

خطر شوک حرارتی و آسیب به بطری

استفاده از حرارت بیش از حد و تغییرات دمایی ناگهانی میتواند باعث ایجاد تنش در شیشه و در نهایت ترک خوردن یا شکستن بطریها شود. این پدیده که به شوک حرارتی معروف است، منجر به ضایعات محصول و خطرات ایمنی برای کارکنان میشود.

راه حلهای مدرن: معرفی انواع خشک کن بطری شیشه ای صنعتی

برای غلبه بر چالشهای ذکر شده، فناوریهای مختلفی توسعه یافتهاند که هر یک مزایا و کاربردهای خاص خود را دارند.

خشک کنهای هوای فشرده (سیستم تیغه هوا)

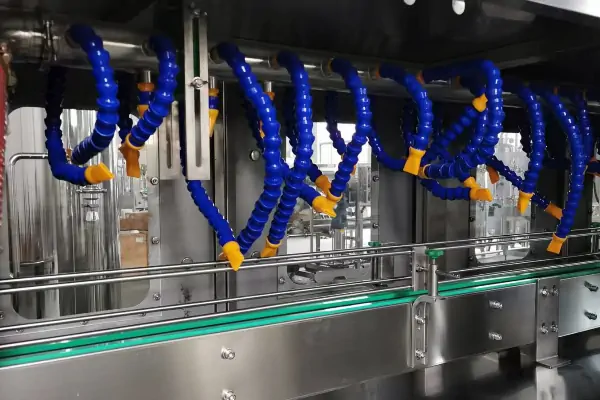

این سیستمها به عنوان یکی از کارآمدترین و محبوبترین راه حلها شناخته میشوند. در این روش، هوای فشرده با سرعت بسیار بالا از طریق نازلهایی با طراحی ویژه (که به تیغه هوا یا تفنگ هوا مشهورند) بر سطح بطری دمیده میشود. این جریان هوای پرسرعت، لایه آب را به صورت مکانیکی از روی سطح بطری «کنار میزند» و آن را کاملاً خشک میکند.

- مزایا: سرعت بسیار بالا، مصرف انرژی کمتر نسبت به سیستمهای حرارتی، قابلیت تنظیم دقیق برای هدف قرار دادن نقاط کور، عدم نیاز به حرارت و در نتیجه حذف خطر شوک حرارتی.

- جزئیات فنی: در این سیستمها، پارامترهایی مانند فشار هوا، حجم هوای خروجی و طراحی نازلها اهمیت زیادی دارند. استفاده از دمندههای گریز از مرکز (بلوئر) به جای کمپرسورهای هوای فشرده عمومی کارخانه، میتواند بهرهوری انرژی را به شدت افزایش دهد.

خشک کنهای تونلی حرارتی

در این روش، بطریها از طریق یک نوار نقاله از داخل یک تونل عایقبندی شده عبور میکنند که در آن هوای گرم جریان دارد. حرارت باعث تبخیر آب از روی سطح بطری میشود. این روش برای کاربردهایی که نیاز به استریل کردن سطح بطری نیز وجود دارد، میتواند مناسب باشد.

- مزایا: قابلیت خشک کردن تعداد بسیار زیادی بطری به صورت همزمان، سادگی طراحی.

- معایب: مصرف انرژی بالا، ابعاد بزرگ دستگاه، زمان نسبتاً طولانی برای گرم شدن و شروع به کار، و خطر بالقوه شوک حرارتی اگر دما به درستی کنترل نشود.

سیستمهای ترکیبی (هیبریدی)

برای دستیابی به بهترین نتیجه ممکن، گاهی از ترکیب دو یا چند فناوری استفاده میشود. به عنوان مثال، ممکن است ابتدا بطریها از یک سیستم دمنده اولیه برای حذف بخش عمده آب عبور کرده و سپس وارد یک تونل هوای گرم با دمای پایینتر شوند تا رطوبت باقیمانده به طور کامل تبخیر شود. این رویکرد به بهینهسازی مصرف انرژی و افزایش کیفیت خشککاری کمک میکند.

نکات کلیدی در انتخاب و خرید خشک کن بطری شیشه ای

انتخاب دستگاه مناسب نیازمند بررسی دقیق نیازهای خط تولید شماست. پیش از تصمیمگیری نهایی، به موارد زیر توجه کنید:

- ظرفیت و سرعت خط تولید: دستگاه باید بتواند تعداد بطری تولیدی شما در دقیقه یا ساعت را به راحتی مدیریت کند.

- شکل و اندازه بطری: بطریهای با اشکال پیچیده و فرورفتگیهای زیاد، به سیستمهای خشککن دقیقتری مانند تیغههای هوای قابل تنظیم نیاز دارند.

- میزان خشکی مورد نیاز: آیا هدف فقط آمادهسازی برای برچسبزنی است یا به سطحی کاملاً عاری از رطوبت برای فرآیندهای حساس دارویی نیاز دارید؟

- بهرهوری انرژی: هزینههای جاری دستگاه را در نظر بگیرید. یک خشک کن بطری شیشه ای مبتنی بر بلوئر معمولاً بسیار کممصرفتر از سیستمهای حرارتی یا کمپرسورهای هوای فشرده قدیمی است.

- فضای موجود: ابعاد دستگاه را با فضای موجود در کارخانه خود مطابقت دهید. سیستمهای تیغه هوا معمولاً بسیار فشردهتر از تونلهای حرارتی هستند.

- نگهداری و تعمیرات: دستگاهی را انتخاب کنید که دسترسی به قطعات آن آسان بوده و نیاز به نگهداری پیچیدهای نداشته باشد.

در پایان، انتخاب یک خشک کن بطری شیشه ای مناسب، یک سرمایهگذاری هوشمندانه برای بهبود کیفیت محصول، افزایش بهرهوری و کاهش هزینههای عملیاتی است. با در نظر گرفتن چالشها و راه حلهای موجود، میتوانید تصمیمی آگاهانه بگیرید که تأثیر مثبتی بر آینده کسبوکار شما خواهد داشت.

پلتفرم دمیرکو به عنوان یک بازار تخصصی B2B در زمینه ماشینآلات صنعتی، بستری جامع برای ارتباط میان خریداران و تأمینکنندگان تجهیزات فراهم میکند. اگر به دنبال خرید یا استعلام قیمت انواع خشک کن بطری شیشه ای هستید، دمیرکو به شما کمک میکند تا به راحتی با برترین سازندگان و فروشندگان این حوزه ارتباط برقرار کرده و بهترین گزینه را متناسب با نیازهای خط تولید خود پیدا کنید.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (ردًا على [[comment.writer_name]])

[[ reply.description ]]

المدونات ذات الصلة

چسب حرارتی در ساخت کاردستی، اتصال قطعات الکتریکی، صنعت خودروسازی، لوازم خانگی، صافکاری بدنه خودرو، محصولات چرمی، درزگیری و عایقبندی، بستهبندی و برچسبزنی، اتصال جلد کتاب، نجاری، ساختمان، مبلسازی و نساجی کاربرد دارد.

انتخاب بهترین دستگاه پرکن مایعات، کلید افزایش بهرهوری و کیفیت محصول است. این راهنما شما را با انواع دستگاهها، نکات فنی و معیارهای خرید متناسب با محصول و بودجهتان آشنا میکند.

این مقاله یک راهنمای کامل برای انتخاب و خرید دستگاه پرکن روغن مایع است. با انواع دستگاهها، کاربردهای صنعتی و خوراکی و نکات کلیدی برای یک سرمایهگذاری هوشمندانه آشنا شوید.

در این مقاله، به بررسی جامع مشکلات و عیب یابی رایج در دستگاه های خشک کن بطری میپردازیم و راهکارهای عملی برای رفع هر یک از این چالشها در خطوط تولید صنعتی ارائه میدهیم.

در این مقاله به بررسی نقش حیاتی دستگاه خشک کن بطری سانتریفیوژ در کاهش مصرف انرژی و تحقق تولید پایدار میپردازیم و مزایا، کاربردها و نکات خرید آن را تشریح میکنیم.

این راهنمای جامع به شما کمک میکند تا با در نظر گرفتن عواملی چون سرعت خط تولید، نوع بطری و بودجه، ظرفیت مناسب برای دستگاه خشک کن بطری سانتریفیوژ را انتخاب کنید.

خشک کن گریز از مرکز بطری با استفاده از نیروی سانتریفیوژ، رطوبت را از سطح بطریها میزداید. این فرآیند برای کیفیت لیبلزنی، کدزنی و بستهبندی نهایی محصول ضروری است.

این مقاله به مقایسه جامع سه نوع اصلی دستگاه خشک کن بطری صنعتی یعنی سانتریفیوژ، هوای داغ و دمش هوا میپردازد و به شما در انتخاب بهترین گزینه برای خط تولیدتان کمک میکند.

در این مقاله، به بررسی جامع روشهای تعمیر و نگهداری دستگاه خشک کن بطری میپردازیم تا با اجرای برنامههای منظم، کارایی و طول عمر تجهیزات خود را به حداکثر برسانید.

بررسی چالشهای کلیدی در خشک کردن صنعتی بطریهای شیشهای و معرفی راه حلهای مدرن. راهنمای انتخاب بهترین دستگاه خشک کن بطری برای افزایش کارایی و کیفیت تولید.