خانه / وبلاگ / فرایند تولید کانال تهویه هوا

فرایند تولید کانال تهویه هوا

کیارش کرمی

1402/11/16

چگونه کانال تهویه را با بیشترین بهره وری تولید کنیم؟

امتیاز : / 5 | آرا: | نمایش: 1018

فرایند تولید کانال تهویه هوا | صفر تا صد ساخت کانال گالوانیزه

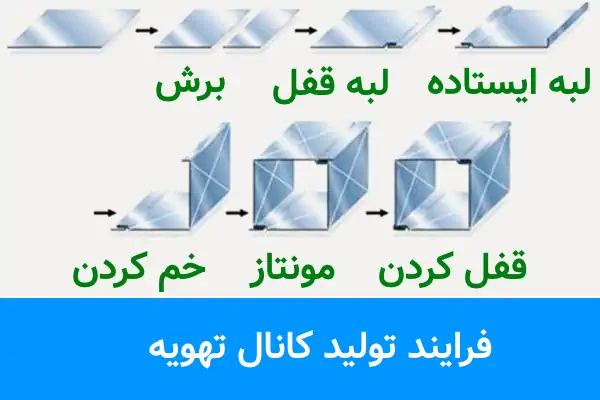

کانال تهویه هوا یکی از اجزای اصلی سیستمهای HVAC (گرمایش، تهویه و تهویه مطبوع) در ساختمانها، کارخانهها، مراکز خرید و بیمارستانها است. کیفیت ساخت این کانالها تأثیر مستقیم بر بازدهی سیستم تهویه دارد. در این مقاله، مراحل مختلف خط تولید کانال تهویه هوا را بررسی میکنیم؛ از آمادهسازی ورق تا خمکاری، اتصال و نصب.

مرحله اول: انتخاب و آمادهسازی ورق گالوانیزه

رایجترین متریال برای تولید کانال هوا، ورق گالوانیزه است؛ به دلیل دوام بالا، مقاومت در برابر خوردگی و انعطافپذیری مناسب.

ورقها معمولاً بهصورت رول وارد کارخانه میشوند و با استفاده از قیچی برش ورق گالوانیزه یا دستگاه برش CNC به ابعاد مورد نظر برش میخورند.

مرحله دوم: برشکاری دقیق ورق

برای طراحی کانالهای چهارگوش، گرد یا بیضوی باید برشها با دقت بالا انجام شود. در این مرحله از تجهیزات زیر استفاده میشود:

-

دستگاه برش CNC پلاسما یا هواگاز برای برش دقیق اشکال پیچیده

-

پانچ دستی یا CNC برای ایجاد سوراخهای مورد نیاز جهت اتصالات

مرحله سوم: نورد و شکلدهی

در صورتی که کانالها نیاز به انحنا یا مقطع گرد داشته باشند، از دستگاه نورد دستی یا اتوماتیک استفاده میشود. این دستگاه با عبور ورق از بین غلتکها، انحنا یا شعاع مورد نظر را ایجاد میکند.

مرحله چهارم: خمکاری و ساخت بدنه کانال

برای ایجاد گوشهها یا تبدیل ورق مسطح به کانال چهارگوش، از دستگاه خم ورق استفاده میشود. این دستگاه قابلیت خمکاری در زوایای دلخواه را دارد و برای ساخت کانال با ابعاد مختلف کاربردی است.

مرحله پنجم: اتصال اجزاء و فلنجگذاری

پس از آمادهسازی قطعات، نوبت به اتصال آنهاست. در این مرحله از روشهایی مانند:

-

اتصال با پیچ و مهره

-

استفاده از فلنجهای گالوانیزه

-

جوشکاری نقطهای در مدلهای صنعتی

استفاده میشود. همچنین برای آببندی، از چسبهای صنعتی مخصوص یا نوار درزگیر استفاده میشود.

مرحله ششم: تقویت و کنترل کیفیت

برای استحکام بیشتر کانالها، گاهی از تقویتکنندههای فلزی استفاده میشود. پس از آن، کانالها از نظر:

-

یکنواختی خمکاری

-

دقت ابعاد

-

عدم وجود بریدگی، زنگزدگی یا خطا در سوراخکاری

مورد بررسی قرار میگیرند.

مرحله نهایی: بستهبندی و انتقال

کانالها پس از کنترل نهایی، به صورت یونیتهای ماژولار بستهبندی شده و به محل نصب ارسال میشوند.

دستگاههای مورد نیاز برای راهاندازی خط تولید کانال تهویه

اگر قصد راهاندازی خط تولید کانال را دارید، به مجموعهای از دستگاههای تخصصی نیاز دارید، از جمله:

-

دستگاه برش CNC پلاسما

-

دستگاه خمکاری ورق

-

دستگاه نورد

-

پانچ و جوش نقطهای

چرا دمیرکو انتخاب درستی برای خرید تجهیزات تولید کانال تهویه است؟

پلتفرم دمیرکو یک بستر تخصصی برای خرید و فروش ماشینآلات صنعتی است. در دمیرکو میتوانید:

-

قیمت و مشخصات فنی دستگاهها را مقایسه کنید

-

با فروشندگان معتبر در ارتباط باشید

-

آگهی خرید یا فروش دستگاه ثبت کنید

-

با اطمینان معامله انجام دهید

فرآیند تولید کانال تهویه ترکیبی از دقت، مهندسی و تجهیزات تخصصی است. از برش دقیق ورق تا خمکاری و فلنجگذاری، هر مرحله به کیفیت نهایی سیستم تهویه کمک میکند. اگر به دنبال خرید دستگاههای لازم برای این صنعت هستید، دمیرکو بهترین گزینه برای شروع هوشمندانه است.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (در پاسخ به [[comment.writer_name]])

[[ reply.description ]]

اخبار مرتبط

چسب حرارتی در ساخت کاردستی، اتصال قطعات الکتریکی، صنعت خودروسازی، لوازم خانگی، صافکاری بدنه خودرو، محصولات چرمی، درزگیری و عایقبندی، بستهبندی و برچسبزنی، اتصال جلد کتاب، نجاری، ساختمان، مبلسازی و نساجی کاربرد دارد.

انتخاب بهترین دستگاه پرکن مایعات، کلید افزایش بهرهوری و کیفیت محصول است. این راهنما شما را با انواع دستگاهها، نکات فنی و معیارهای خرید متناسب با محصول و بودجهتان آشنا میکند.

این مقاله یک راهنمای کامل برای انتخاب و خرید دستگاه پرکن روغن مایع است. با انواع دستگاهها، کاربردهای صنعتی و خوراکی و نکات کلیدی برای یک سرمایهگذاری هوشمندانه آشنا شوید.

دستگاه پرکن و دربند مایعات با ترکیب دو فرآیند کلیدی در یک دستگاه، سرعت، دقت و بهداشت را در خطوط تولید مایعات افزایش میدهد و راه حلی جامع برای صنایع مختلف است.

این مقاله به بررسی جامع روشهای تعمیر و نگهداری دستگاه پرکن مایعات، عیبیابی مشکلات متداول و اهمیت سرویسهای دورهای برای افزایش راندمان و طول عمر این تجهیزات صنعتی میپردازد.

این مقاله به شما کمک میکند تا با بررسی معیارهای فنی، کیفیت ساخت و خدمات پس از فروش، بهترین سازنده دستگاه پرکن مایعات را برای نیازهای خط تولید خود در ایران پیدا کنید.

دستگاه پرکن مایعات نیمه اتوماتیک، پلی میان روشهای دستی و اتوماسیون کامل است که با هزینهای معقول، دقت و سرعت تولید را برای کارگاههای کوچک و متوسط به شکل چشمگیری افزایش میدهد.

دستگاه پرکن مایعات سیلندر پیستونی با دقت بینظیر، ایدهآل برای پر کردن مایعات غلیظ و رقیق در صنایع غذایی، دارویی و شیمیایی است. راهنمای انتخاب، مزایا و کاربردهای آن را بخوانید.

در این راهنمای جامع و تصویری، به بررسی دقیق مکانیزم و نحوه کار دستگاه پرکن مایعات در انواع مختلف (پیستونی، ثقلی، وکیوم و پمپی) و کاربردهای صنعتی آنها میپردازیم.

آشنایی با الزامات و استانداردهای بهداشتی در طراحی، ساخت و انتخاب دستگاه پرکن مایعات خوراکی و دارویی برای تضمین سلامت محصول نهایی و انطباق با مقررات قانونی.