خانه / وبلاگ / بررسی عملکرد دستگاههای طعمزن مخصوص تولید تنباکوی معسل

بررسی عملکرد دستگاههای طعمزن مخصوص تولید تنباکوی معسل

کیارش کرمی

1404/3/18

این مقاله با رویکردی فنی و تحلیلی، به بررسی جامع عملکرد، مکانیزمها، انواع و مزایای این دستگاههای حیاتی در خط تولید تنباکوی معسل میپردازد و افقهای جدیدی را برای فعالان این صنعت روشن میسازد.

امتیاز : / 5 | آرا: | نمایش: 231

صنعت دخانیات، به ویژه در بخش تولید تنباکو معسل (یا همان تنباکو قلیان)، طی سالیان اخیر شاهد تحولات چشمگیر و نوآوریهای فراوانی بوده است. در این بازار رقابتی، آنچه محصولی را از دیگری متمایز میسازد و جایگاه ویژهای در دل مصرفکنندگان مییابد، نه تنها کیفیت مواد اولیه، بلکه فراتر از آن، طعم و عطر بینظیر و ماندگار آن است. دستیابی به این مهم، جز با بهرهگیری از دستگاه طعم زن تنباکو پیشرفته و کارآمد میسر نخواهد بود. این مقاله با رویکردی فنی و تحلیلی، به بررسی جامع عملکرد، مکانیزمها، انواع و مزایای این دستگاههای حیاتی در خط تولید تنباکو معسل میپردازد و افقهای جدیدی را برای فعالان این صنعت روشن میسازد.

اهمیت و جایگاه طعم زنی در زنجیره تولید تنباکو معسل

تنباکو معسل، ماهیتی فراتر از برگ خشک شده تنباکو دارد. این محصول، حاصل فرآیندی پیچیده است که در آن، برگهای تنباکو با شیرینکنندهها، گلیسیرین و مهمتر از همه، اسانسها و طعمدهندههای متنوع ترکیب میشوند. طعم و عطر، قلب تپنده تنباکو معسل است و عامل اصلی تمایز برندها و وفاداری مشتریان محسوب میشود. یک فرآیند طعم زنی دقیق و یکنواخت، تضمین میکند که هر بسته از محصول، تجربهای ثابت و دلپذیر را برای مصرفکننده به ارمغان آورد. در این راستا، دستگاه طعم زن تنباکو نقش محوری ایفا میکند و کارایی آن مستقیماً بر کیفیت نهایی، رضایت مشتری و سهم بازار تأثیرگذار است. هرگونه نقص در این مرحله میتواند منجر به ناهمگونی طعم، کاهش ماندگاری عطر و در نهایت، از دست دادن اعتبار برند شود.

مکانیزمهای پیشرفته در دستگاههای طعم زن تنباکو: فناوری در خدمت طعم

مکانیزم عملکرد دستگاه طعم زن تنباکو تعیینکننده اصلی کیفیت و یکنواختی طعم زنی است. با پیشرفت تکنولوژی، این دستگاهها نیز پیچیدهتر و کارآمدتر شدهاند. در ادامه، به بررسی مهمترین مکانیزمهای طعم زنی میپردازیم:

۱. سیستمهای اسپریکننده دقیق

این سیستمها از رایجترین و مؤثرترین روشها در طعم زنی تنباکو به شمار میروند. در این روش، محلول طعمدهنده از طریق نازلهای فوقالعاده دقیق و با فشار کنترلشده، به صورت پودر یا قطرات بسیار ریز بر روی سطح تنباکو پاشیده میشود.

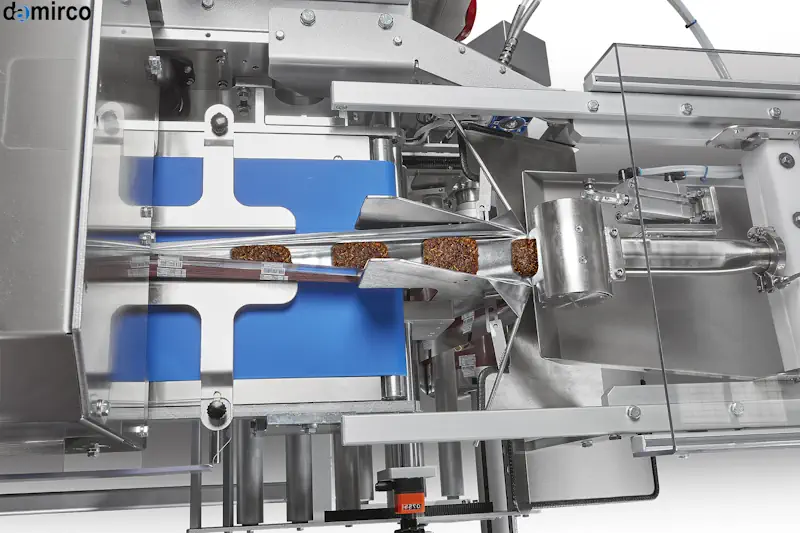

- نحوه عملکرد: تنباکو بر روی یک نوار نقاله متحرک یا سینیهای چرخان حرکت میکند. در حین عبور، نازلهای اسپریکننده که غالباً با فناوری التراسونیک یا پاشش تحت فشار بالا کار میکنند، محلول طعمدهنده را به صورت مهپاش بر روی آن میپاشند. سیستمهای پیشرفتهتر، مجهز به سنسورهایی هستند که میزان پوشش و یکنواختی پاشش را به صورت لحظهای نظارت میکنند.

- مزایا:

- یکنواختی بینظیر: پاشش ریز و یکنواخت، تضمین میکند که هر ذره از تنباکو به میزان مناسبی طعم بگیرد.

- کنترل دقیق دوزاژ: امکان تنظیم دقیق حجم پاشش، باعث بهینهسازی مصرف طعمدهنده و کاهش هدررفت میشود.

- انعطافپذیری: قابلیت کار با طیف وسیعی از ویسکوزیتههای طعمدهنده.

- چالشها:

- گرفتگی نازلها: نیاز به تمیزکاری و نگهداری منظم برای جلوگیری از گرفتگی نازلها، به خصوص در صورت استفاده از طعمدهندههای با ذرات معلق.

- سرمایهگذاری اولیه: ممکن است هزینه اولیه بالاتری نسبت به سیستمهای سادهتر داشته باشند.

۲. سیستمهای طعم زن درامی

این سیستمها از یک درام چرخان برای مخلوط کردن مکانیکی تنباکو و طعمدهنده استفاده میکنند.

- نحوه عملکرد: تنباکو و محلول طعمدهنده به داخل یک درام بزرگ شیبدار وارد میشوند. با چرخش درام، تنباکو غلت میخورد و به طور پیوسته با طعمدهنده تماس پیدا میکند. این فرآیند باعث جذب طعمدهنده به سطح و تا حدودی به عمق تنباکو میشود. برخی مدلها مجهز به پرههای داخلی برای بهبود اختلاط هستند.

- مزایا:

- سادگی و استحکام: طراحی سادهتر و نیاز کمتر به نگهداری پیچیده.

- قابلیت پردازش حجم بالا: مناسب برای خطوط تولید با ظرفیت بالا.

- مقاومت در برابر طعمدهندههای غلیظ: کمتر مستعد گرفتگی ناشی از طعمدهندههای با ویسکوزیته بالا هستند.

- چالشها:

- یکنواختی کمتر: در مقایسه با سیستمهای اسپریکننده، ممکن است یکنواختی کمتری در توزیع طعم ایجاد کنند.

- اشغال فضای بیشتر: ابعاد بزرگتر درام، نیازمند فضای بیشتری در خط تولید است.

۳. سیستمهای طعم زن تحت خلا

این سیستمها پیشرفتهترین فناوری را در زمینه طعم زنی ارائه میدهند و برای دستیابی به نفوذ عمیق و ماندگار طعم طراحی شدهاند.

- نحوه عملکرد: تنباکو در یک محفظه خلاء قرار داده میشود. با ایجاد خلاء، هوای محبوس در منافذ تنباکو خارج شده و ساختار آن برای جذب بهتر طعمدهنده آماده میشود. سپس، محلول طعمدهنده تزریق شده و تحت تأثیر فشار اتمسفر یا فشار مثبت بعدی، به عمق بافت تنباکو نفوذ میکند.

- مزایا:

- نفوذ عمیق طعم: طعمدهنده به عمق بافت تنباکو نفوذ میکند که منجر به ماندگاری بالاتر و طعم غنیتر میشود.

- کاهش مصرف طعمدهنده: به دلیل جذب بهینه، ممکن است مصرف کلی طعمدهنده کاهش یابد.

- یکنواختی بالا در سطح مولکولی: نفوذ در سطح سلولی، یکنواختی فوقالعادهای را تضمین میکند.

- چالشها:

- پیچیدگی فنی: طراحی و عملکرد پیچیدهتر، نیازمند اپراتورهای ماهرتر است.

- هزینه سرمایهگذاری بالا: بالاترین هزینه اولیه را در میان انواع دستگاهها دارند.

- زمان فرآیند: فرآیند طعم زنی ممکن است کمی طولانیتر باشد.

شاخصهای کلیدی در ارزیابی عملکرد دستگاه طعم زن تنباکو

انتخاب و بهینهسازی عملکرد دستگاه طعم زن تنباکو نیازمند بررسی دقیق شاخصهای فنی و عملیاتی است:

- ظرفیت تولید: میزان تنباکوی که دستگاه میتواند در واحد زمان طعم زنی کند (معمولاً بر حسب کیلوگرم در ساعت). این شاخص باید با ظرفیت کلی خط تولید هماهنگ باشد.

- دقت دوزاژ: میزان انحراف از دوز تعیینشده طعمدهنده. هرچه دقت بالاتر باشد، کیفیت محصول یکنواختتر و هدررفت کمتر است.

- یکنواختی پوشش: درصد پوشش یکنواخت طعمدهنده بر روی تمام ذرات تنباکو. سیستمهای با کیفیت بالا، حداقل انحراف را در این زمینه دارند.

- قابلیت تنظیم: سهولت در تغییر پارامترهایی مانند سرعت پاشش، غلظت طعمدهنده، دمای عملیاتی و زمان فرآیند برای سازگاری با فرمولاسیونهای مختلف.

- مصرف انرژی: میزان مصرف برق یا سایر انرژیها. دستگاههای مدرنتر، بهینهتر عمل میکنند.

- جنس ساخت: استفاده از فولاد ضد زنگ (SS304 یا SS316) برای کلیه قطعات در تماس با طعمدهنده و تنباکو، جهت جلوگیری از خوردگی، واکنش شیمیایی و حفظ بهداشت ضروری است.

- ابعاد و فضای مورد نیاز: متناسب بودن ابعاد دستگاه با فضای موجود در کارخانه.

- سهولت در تمیزکاری و نگهداری: طراحی ارگونومیک برای دسترسی آسان به قطعات، کاهش زمان توقف برای تمیزکاری و سرویس.

- سیستمهای کنترل: بهرهگیری از PLC و HMI برای اتوماسیون، نظارت دقیق و ثبت دادههای فرآیند.

د. دادههای فنی مهم دستگاههای طعم زن تنباکو (مثال)

|

مشخصه فنی |

دستگاه اسپریکننده مدرن |

دستگاه درامی استاندارد |

دستگاه تحت خلاء پیشرفته |

|

ظرفیت تولید (kg/hr) |

500 - 2000 |

1000 - 5000 |

200 - 800 |

|

دقت دوزاژ |

± 1% |

± 3% |

± 0.5% |

|

یکنواختی پوشش |

عالی (98%+) |

خوب (90%-95%) |

فوقالعاده (99%+) |

|

توان مصرفی (kW) |

10 - 25 |

15 - 40 |

20 - 50 |

|

جنس ساخت |

فولاد ضد زنگ 304/316 |

فولاد کربن با پوشش غذایی / SS304 |

فولاد ضد زنگ 316L |

|

سیستم کنترل |

PLC با HMI لمسی |

پنل کنترل آنالوگ / ساده |

PLC با HMI پیشرفته و ثبت داده |

|

فضای مورد نیاز (m²) |

5 - 15 |

10 - 30 |

8 - 20 |

|

قابلیت شستشوی CIP |

بله (در مدلهای پیشرفته) |

خیر / شستشوی دستی |

بله (کامل) |

|

فشار هوای مورد نیاز (bar) |

6 - 8 |

- |

- |

|

سطح نویز (dB) |

< 75 |

< 80 |

< 70 |

توجه: این جدول شامل دادههای فنی نمونه و تقریبی است و بسته به مدل و سازنده دستگاه میتواند متفاوت باشد.

آینده طعم زنی تنباکو و نقش دمیرکو

با توجه به افزایش تقاضا برای تنباکو معسل با طعمهای متنوع و خاص، توسعه دستگاه طعم زن تنباکو به سمت هوشمندسازی، اتوماسیون بیشتر و استفاده از فناوریهای نانو برای نفوذپذیری بهتر طعمدهندهها در حرکت است. همچنین، پایش آنلاین کیفیت طعم زنی و یکپارچگی با سیستمهای مدیریت تولید (MES) از جمله روندهای آتی خواهد بود.

در این میان، پلتفرم دمیرکو به عنوان یک بازار B2B پیشرو در زمینه ماشینآلات صنعتی، نقشی بیبدیل در تسهیل فرآیند خرید و فروش انواع دستگاه طعم زن تنباکو ایفا میکند.

- برای خریداران: دمیرکو بستری شفاف و قابل اعتماد را فراهم میآورد که در آن میتوانند به طیف وسیعی از دستگاههای طعم زن نو و دست دوم، از تولیدکنندگان معتبر داخلی و خارجی، دسترسی پیدا کنند. امکان مقایسه مشخصات فنی، قیمتها، بررسی نظرات کاربران و ارتباط مستقیم با فروشندگان، به خریداران کمک میکند تا بهترین و متناسبترین دستگاه را با توجه به نیازها و بودجه خود انتخاب کنند. همچنین، دسترسی به مشاوران فنی دمیرکو میتواند در تصمیمگیریهای پیچیدهتر یاریرسان باشد.

- برای فروشندگان: دمیرکو فرصتی بینظیر برای نمایش محصولات خود به مخاطبان گستردهای از فعالان صنعت دخانیات در سراسر جهان فراهم میکند. فروشندگان میتوانند با ایجاد پروفایلهای جامع برای دستگاههای خود، شامل تصاویر با کیفیت، مشخصات فنی دقیق، کاتالوگ و ویدئوهای عملیاتی، شانس فروش خود را به طرز چشمگیری افزایش دهند. دمیرکو با ابزارهای بازاریابی هدفمند و دسترسی به پایگاه دادهای از خریداران علاقهمند، فرآیند فروش را تسریع بخشیده و به ایجاد ارتباطات تجاری سودمند کمک میکند.

نتیجهگیری

دستگاه طعم زن تنباکو عنصری حیاتی در تولید تنباکو معسل با کیفیت و رقابتی است. انتخاب صحیح و بهینهسازی عملکرد این دستگاهها، مستقیماً بر عطر، طعم، و در نهایت، موفقیت یک برند در بازار تأثیر میگذارد. با شناخت دقیق انواع مکانیزمها، شاخصهای عملکردی و بهرهگیری از بسترهایی نظیر دمیرکو که فرآیند دسترسی به ماشینآلات صنعتی را تسهیل میکنند، تولیدکنندگان میتوانند گامی بلند در جهت ارتقای کیفیت محصولات خود و پاسخگویی به انتظارات روزافزون مصرفکنندگان بردارند. دمیرکو با فراهم آوردن شفافیت و دسترسی گسترده، نه تنها خریداران را در مسیر انتخاب بهترین دستگاه یاری میدهد، بلکه فروشندگان را نیز به بازار هدفشان نزدیکتر میکند و به این ترتیب، به رشد و پویایی صنعت ماشینآلات صنعتی کمک شایانی مینماید.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (در پاسخ به [[comment.writer_name]])

[[ reply.description ]]

اخبار مرتبط

چسب حرارتی در ساخت کاردستی، اتصال قطعات الکتریکی، صنعت خودروسازی، لوازم خانگی، صافکاری بدنه خودرو، محصولات چرمی، درزگیری و عایقبندی، بستهبندی و برچسبزنی، اتصال جلد کتاب، نجاری، ساختمان، مبلسازی و نساجی کاربرد دارد.

انتخاب بهترین دستگاه پرکن مایعات، کلید افزایش بهرهوری و کیفیت محصول است. این راهنما شما را با انواع دستگاهها، نکات فنی و معیارهای خرید متناسب با محصول و بودجهتان آشنا میکند.

این مقاله یک راهنمای کامل برای انتخاب و خرید دستگاه پرکن روغن مایع است. با انواع دستگاهها، کاربردهای صنعتی و خوراکی و نکات کلیدی برای یک سرمایهگذاری هوشمندانه آشنا شوید.

دستگاه پرکن و دربند مایعات با ترکیب دو فرآیند کلیدی در یک دستگاه، سرعت، دقت و بهداشت را در خطوط تولید مایعات افزایش میدهد و راه حلی جامع برای صنایع مختلف است.

این مقاله به بررسی جامع روشهای تعمیر و نگهداری دستگاه پرکن مایعات، عیبیابی مشکلات متداول و اهمیت سرویسهای دورهای برای افزایش راندمان و طول عمر این تجهیزات صنعتی میپردازد.

این مقاله به شما کمک میکند تا با بررسی معیارهای فنی، کیفیت ساخت و خدمات پس از فروش، بهترین سازنده دستگاه پرکن مایعات را برای نیازهای خط تولید خود در ایران پیدا کنید.

دستگاه پرکن مایعات نیمه اتوماتیک، پلی میان روشهای دستی و اتوماسیون کامل است که با هزینهای معقول، دقت و سرعت تولید را برای کارگاههای کوچک و متوسط به شکل چشمگیری افزایش میدهد.

دستگاه پرکن مایعات سیلندر پیستونی با دقت بینظیر، ایدهآل برای پر کردن مایعات غلیظ و رقیق در صنایع غذایی، دارویی و شیمیایی است. راهنمای انتخاب، مزایا و کاربردهای آن را بخوانید.

در این راهنمای جامع و تصویری، به بررسی دقیق مکانیزم و نحوه کار دستگاه پرکن مایعات در انواع مختلف (پیستونی، ثقلی، وکیوم و پمپی) و کاربردهای صنعتی آنها میپردازیم.

آشنایی با الزامات و استانداردهای بهداشتی در طراحی، ساخت و انتخاب دستگاه پرکن مایعات خوراکی و دارویی برای تضمین سلامت محصول نهایی و انطباق با مقررات قانونی.