خانه / وبلاگ / بررسی میزان برق مصرفی در فرآیند تولید سیم و کابل: چالشها و راهکارها

بررسی میزان برق مصرفی در فرآیند تولید سیم و کابل: چالشها و راهکارها

کیارش کرمی

1404/3/21

این مقاله به طور جامع به بررسی مصرف انرژی در خط تولید سیم و کابل میپردازد. اهمیت بهینهسازی مصرف برق در این صنعت، عوامل مؤثر بر آن از جمله نوع ماشینآلات و فناوریهای به کار رفته، و راهکارهای کاهش مصرف انرژی مورد بحث قرار میگیرند. در نهایت، نقش دمیرکو در تسهیل خرید و فروش ماشینآلات صنعتی برای دستیابی به بهرهوری بیشتر توضیح داده میشود.

امتیاز : / 5 | آرا: | نمایش: 278

صنعت تولید سیم و کابل یکی از صنایع پایه و استراتژیک در هر کشوری است که نقش حیاتی در زیرساختهای انرژی، ارتباطات و صنایع مختلف ایفا میکند. با توجه به مقیاس تولید و نیاز مبرم این صنعت به ماشینآلات پیشرفته، مصرف انرژی، به ویژه برق، در آن از اهمیت ویژهای برخوردار است. بهینهسازی مصرف انرژی در خط تولید سیم و کابل نه تنها منجر به کاهش هزینههای عملیاتی و افزایش سودآوری میشود، بلکه گامی مؤثر در راستای مسئولیتهای اجتماعی و زیستمحیطی نیز محسوب میگردد. این مقاله به بررسی جامع عوامل مؤثر بر مصرف انرژی در این فرآیند تولیدی و ارائه راهکارهای عملی برای بهینهسازی آن میپردازد.

اهمیت بهینهسازی مصرف انرژی در صنعت سیم و کابل

مصرف انرژی در هر واحد تولیدی، بخش قابل توجهی از هزینههای جاری را به خود اختصاص میدهد. در صنعت سیم و کابل، با توجه به فرآیندهای مداوم و استفاده از ماشینآلات با توان بالا، این اهمیت دوچندان میشود. افزایش مداوم قیمت انرژی، فشار اقتصادی بر تولیدکنندگان را افزایش داده و ضرورت یافتن راهکارهای مؤثر برای کاهش مصرف را برجسته میسازد. علاوه بر این، کاهش انتشار گازهای گلخانهای و حرکت به سمت تولید پایدار، ایجاب میکند تا صنایع بزرگ به سمت بهرهوری انرژی بیشتر حرکت کنند.

فرآیندهای اصلی و مصرفکنندگان عمده برق در خط تولید سیم و کابل

خط تولید سیم و کابل شامل چندین مرحله کلیدی است که هر یک دارای تجهیزات خاص و میزان مصرف برق متفاوتی هستند. شناخت دقیق این مراحل و تجهیزات مرتبط، اولین گام در شناسایی نقاط با پتانسیل بالای بهینهسازی مصرف انرژی است.

۱. فرآیند کشش مفتول

این مرحله که شامل کاهش قطر مفتول اولیه به قطرهای مورد نظر است، یکی از پرمصرفترین بخشها از نظر انرژی است. ماشینآلات کشش مفتول، با استفاده از موتورهای قدرتمند، نیروی زیادی را برای عبور مفتول از قالبها اعمال میکنند. سرعت کشش، تعداد مراحل کشش و جنس مفتول، همگی بر میزان مصرف برق در این بخش تأثیرگذارند.

۲. فرآیند آنیلینگ

پس از کشش، مفتولها ممکن است دچار سختی شوند. فرآیند آنیلینگ یا بازپخت، با حرارتدهی کنترل شده، خواص مکانیکی مفتول را بهبود میبخشد. کورههای آنیلینگ، به ویژه در نوع مقاومتی یا القایی، مصرف برق قابل توجهی دارند. نوع کوره، دمای آنیلینگ و زمان نگهداری در کوره، عوامل مهمی در تعیین میزان مصرف برق در این بخش هستند.

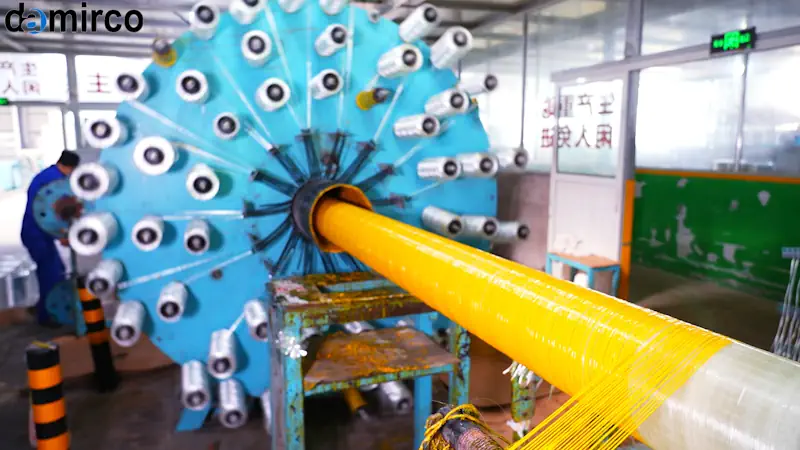

۳. فرآیند تابندگی

در این مرحله، چندین مفتول به هم تابیده میشوند تا هادی کابل را تشکیل دهند. ماشینآلات تابنده با موتورهای الکتریکی قدرتمند و سرعت چرخش بالا کار میکنند. تعداد رشتهها، قطر رشتهها و سرعت تابندگی، بر مصرف انرژی این بخش تأثیر میگذارند.

۴. فرآیند روکشزنی و عایقکاری

این بخش شامل استفاده از دستگاههای اکسترودر برای پوششدهی هادی با مواد عایق و روکش است. هیترهای اکسترودرها برای ذوب پلیمرها، موتورهای اصلی برای چرخاندن ماردون و پمپهای وکیوم، همگی از مصرفکنندگان عمده برق در این بخش هستند. نوع مواد مصرفی، ضخامت روکش و سرعت خط، بر میزان مصرف انرژی تأثیر مستقیم دارند.

۵. فرآیندهای جانبی و تأسیسات

علاوه بر فرآیندهای اصلی تولید، سیستمهای جانبی مانند کمپرسورهای هوا، سیستمهای خنککننده (چیلرها و برجهای خنککننده)، پمپهای آب، سیستمهای تهویه مطبوع، روشنایی و سیستمهای کنترل و اتوماسیون نیز مصرفکننده برق هستند. این سیستمها نیز پتانسیل قابل توجهی برای بهینهسازی مصرف انرژی دارند.

عوامل مؤثر بر مصرف انرژی در خط تولید سیم و کابل

مصرف انرژی در خط تولید سیم و کابل تحت تأثیر عوامل متعددی قرار دارد که شناسایی و کنترل آنها میتواند به کاهش هزینهها منجر شود:

۱. فناوری و قدمت ماشینآلات

ماشینآلات قدیمیتر معمولاً از تکنولوژیهای با بازدهی پایینتر استفاده میکنند و مصرف انرژی بیشتری دارند. ماشینآلات مدرن با استفاده از موتورهای با راندمان بالا (مانند موتورهای IE3 و IE4)، درایوهای فرکانس متغیر (VFD) و سیستمهای کنترل هوشمند، میتوانند مصرف انرژی را به طور قابل توجهی کاهش دهند.

۲. نوع و کیفیت مواد اولیه

خواص فیزیکی و شیمیایی مواد اولیه مانند مس، آلومینیوم و پلیمرها بر میزان انرژی مورد نیاز برای فرآیندهای کشش، آنیلینگ و اکستروژن تأثیر میگذارد. به عنوان مثال، مفتولهای با خلوص بالاتر ممکن است انرژی کمتری برای کشش نیاز داشته باشند.

۳. کیفیت نگهداری و تعمیرات

ماشینآلاتی که به طور منظم سرویس و نگهداری نمیشوند، ممکن است بازدهی کمتری داشته باشند و مصرف انرژی آنها افزایش یابد. روانکاری نامناسب، تنظیمات نادرست و فرسودگی قطعات میتواند منجر به افزایش اصطکاک و در نتیجه مصرف برق بیشتر شود.

۴. سیستمهای کنترل و اتوماسیون

استفاده از سیستمهای کنترل پیشرفته و اتوماسیون صنعتی میتواند با بهینهسازی سرعت فرآیندها، دما و فشار، به کاهش مصرف انرژی کمک کند. سیستمهای مدیریت انرژی (EMS) نیز میتوانند به طور مداوم مصرف انرژی را پایش و تحلیل کنند.

۵. طراحی خط تولید و چیدمان ماشینآلات

طراحی بهینه خط تولید و چیدمان مناسب ماشینآلات میتواند با کاهش زمانهای توقف، به حداقل رساندن مسیرهای انتقال و بهبود جریان کار، به افزایش بهرهوری و کاهش مصرف انرژی کمک کند.

راهکارهای بهینهسازی مصرف برق در خط تولید سیم و کابل

با توجه به عوامل مؤثر، راهکارهای متعددی برای بهینهسازی مصرف برق در این صنعت وجود دارد:

۱. استفاده از ماشینآلات با راندمان بالا

سرمایهگذاری در ماشینآلات و تجهیزات جدید با فناوریهای روز دنیا که مجهز به موتورهای با راندمان بالا، درایوهای فرکانس متغیر و سیستمهای کنترل هوشمند هستند، میتواند به طور قابل توجهی مصرف برق را کاهش دهد.

۲. بهینهسازی فرآیندهای تولید

- کشش: استفاده از روانکارهای مناسب، قالبهای با کیفیت و بهینهسازی سرعت کشش.

- آنیلینگ: استفاده از کورههای با عایقبندی مناسب، بهینهسازی دمای آنیلینگ و زمان نگهداری.

- اکستروژن: انتخاب بهینه دما و فشار، استفاده از مواد اولیه با ویژگیهای جریانپذیری مناسب و بهینهسازی ضخامت روکش.

۳. پایش و مدیریت انرژی

نصب کنتورهای هوشمند در بخشهای مختلف خط تولید برای پایش لحظهای مصرف انرژی، تحلیل دادهها و شناسایی الگوهای مصرفی. استفاده از نرمافزارهای مدیریت انرژی برای تحلیل و گزارشدهی.

۴. نگهداری و تعمیرات پیشگیرانه

برنامهریزی دقیق برای نگهداری و تعمیرات منظم ماشینآلات به منظور اطمینان از عملکرد بهینه و جلوگیری از افزایش مصرف انرژی ناشی از فرسودگی یا نقص فنی.

۵. آموزش و فرهنگسازی پرسنل

آگاهیبخشی به کارکنان در مورد اهمیت بهینهسازی مصرف انرژی و آموزش آنها در مورد روشهای صحیح کار با ماشینآلات و رعایت نکات ایمنی و صرفهجویی.

۶. استفاده از سیستمهای روشنایی بهینه

جایگزینی لامپهای قدیمی با سیستمهای روشنایی LED با مصرف انرژی کمتر و استفاده از سنسورهای حضور و نور طبیعی در محیطهای تولید.

۷. بهینهسازی سیستمهای هوای فشرده و خنککننده

- هوای فشرده: رفع نشتیها در شبکه هوای فشرده، استفاده از کمپرسورهای با راندمان بالا و تنظیم فشار بهینه.

- سیستمهای خنککننده: نگهداری منظم برجهای خنککننده، بهینهسازی دمای آب و استفاده از چیلرهای با راندمان بالا.

جدول مقایسه مصرف برق تقریبی برخی ماشینآلات صنعتی در خط تولید سیم و کابل

|

نوع ماشینآلات |

توان مصرفی تقریبی (کیلووات) |

ملاحظات |

|

دستگاه کشش مفتول (سنگین) |

۲۰۰ - ۸۰۰ |

بسته به قطر ورودی و خروجی، سرعت و تعداد مراحل |

|

کوره آنیلینگ (القایی) |

۱۰۰ - ۴۰۰ |

بسته به ظرفیت، نوع مفتول و دمای مورد نیاز |

|

دستگاه تابنده (مگافایبر) |

۵۰ - ۲۵۰ |

بسته به تعداد رشتهها، قطر رشتهها و سرعت |

|

اکسترودر (تک ماردون) |

۶۰ - ۳۰۰ |

بسته به قطر کابل، نوع پلیمر و سرعت خط |

|

کمپرسور هوا (صنعتی) |

۳۰ - ۱۰۰ |

بسته به ظرفیت و فشار مورد نیاز |

|

چیلر صنعتی |

۵۰ - ۲۰۰ |

بسته به ظرفیت سرمایش مورد نیاز خط تولید |

نکته: مقادیر فوق تقریبی بوده و بسته به مدل، سازنده، تکنولوژی و شرایط کاری ماشینآلات میتواند متغیر باشد.

نقش دمیرکو در بهینهسازی مصرف انرژی برای تولیدکنندگان سیم و کابل

در دنیای امروز که بهینهسازی مصرف انرژی و بهرهوری در صنعت از اهمیت بالایی برخوردار است، پلتفرمهای تخصصی مانند "دمیرکو" میتوانند نقش حیاتی ایفا کنند. دمیرکو به عنوان یک پلتفرم B2B صنعتی، فرصتی بینظیر را برای خریداران و فروشندگان ماشینآلات صنعتی، از جمله ماشینآلات تولید سیم و کابل، فراهم میآورد.

برای خریداران:

دمیرکو به تولیدکنندگان سیم و کابل این امکان را میدهد که به طیف گستردهای از ماشینآلات مدرن و با راندمان بالا دسترسی داشته باشند. با استفاده از دمیرکو، خریداران میتوانند ماشینآلات جدید و کارکردهای را پیدا کنند که مجهز به فناوریهای پیشرفته کاهش مصرف انرژی هستند. این امر به آنها کمک میکند تا با سرمایهگذاری هوشمندانه در تجهیزات بهروزتر، هزینههای عملیاتی خود را کاهش داده و به سمت تولید پایدارتر حرکت کنند. فیلترهای جستجوی پیشرفته و امکان مقایسه مشخصات فنی، به خریداران کمک میکند تا بهترین انتخاب را متناسب با نیازهای خود داشته باشند.

برای فروشندگان:

فروشندگان ماشینآلات صنعتی، به ویژه آن دسته از فروشندگانی که ماشینآلات با راندمان انرژی بالا یا ماشینآلات بازسازی شده با بهبودهای بهرهوری انرژی را ارائه میدهند، میتوانند از طریق دمیرکو به یک بازار هدف وسیع و تخصصی دسترسی پیدا کنند. این پلتفرم به آنها کمک میکند تا محصولات خود را به طور مؤثرتری به تولیدکنندگانی که به دنبال بهینهسازی مصرف انرژی هستند، معرفی کنند. امکان ارائه جزئیات فنی کامل و تصاویر با کیفیت، به فروشندگان کمک میکند تا مزایای رقابتی محصولات خود را به بهترین شکل به نمایش بگذارند و فرآیند فروش را تسهیل نمایند.

با تسهیل ارتباط بین خریداران و فروشندگان ماشینآلات صنعتی، دمیرکو به طور غیرمستقیم به رشد و توسعه پایدار صنعت سیم و کابل کمک میکند. این پلتفرم با ارائه دسترسی به تکنولوژیهای نوین و مؤثر در بهینهسازی مصرف انرژی، گامی مهم در راستای کاهش هزینهها، افزایش بهرهوری و حفظ محیط زیست برمیدارد.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (در پاسخ به [[comment.writer_name]])

[[ reply.description ]]

اخبار مرتبط

چسب حرارتی در ساخت کاردستی، اتصال قطعات الکتریکی، صنعت خودروسازی، لوازم خانگی، صافکاری بدنه خودرو، محصولات چرمی، درزگیری و عایقبندی، بستهبندی و برچسبزنی، اتصال جلد کتاب، نجاری، ساختمان، مبلسازی و نساجی کاربرد دارد.

انتخاب بهترین دستگاه پرکن مایعات، کلید افزایش بهرهوری و کیفیت محصول است. این راهنما شما را با انواع دستگاهها، نکات فنی و معیارهای خرید متناسب با محصول و بودجهتان آشنا میکند.

این مقاله یک راهنمای کامل برای انتخاب و خرید دستگاه پرکن روغن مایع است. با انواع دستگاهها، کاربردهای صنعتی و خوراکی و نکات کلیدی برای یک سرمایهگذاری هوشمندانه آشنا شوید.

دستگاه پرکن و دربند مایعات با ترکیب دو فرآیند کلیدی در یک دستگاه، سرعت، دقت و بهداشت را در خطوط تولید مایعات افزایش میدهد و راه حلی جامع برای صنایع مختلف است.

این مقاله به بررسی جامع روشهای تعمیر و نگهداری دستگاه پرکن مایعات، عیبیابی مشکلات متداول و اهمیت سرویسهای دورهای برای افزایش راندمان و طول عمر این تجهیزات صنعتی میپردازد.

این مقاله به شما کمک میکند تا با بررسی معیارهای فنی، کیفیت ساخت و خدمات پس از فروش، بهترین سازنده دستگاه پرکن مایعات را برای نیازهای خط تولید خود در ایران پیدا کنید.

دستگاه پرکن مایعات نیمه اتوماتیک، پلی میان روشهای دستی و اتوماسیون کامل است که با هزینهای معقول، دقت و سرعت تولید را برای کارگاههای کوچک و متوسط به شکل چشمگیری افزایش میدهد.

دستگاه پرکن مایعات سیلندر پیستونی با دقت بینظیر، ایدهآل برای پر کردن مایعات غلیظ و رقیق در صنایع غذایی، دارویی و شیمیایی است. راهنمای انتخاب، مزایا و کاربردهای آن را بخوانید.

در این راهنمای جامع و تصویری، به بررسی دقیق مکانیزم و نحوه کار دستگاه پرکن مایعات در انواع مختلف (پیستونی، ثقلی، وکیوم و پمپی) و کاربردهای صنعتی آنها میپردازیم.

آشنایی با الزامات و استانداردهای بهداشتی در طراحی، ساخت و انتخاب دستگاه پرکن مایعات خوراکی و دارویی برای تضمین سلامت محصول نهایی و انطباق با مقررات قانونی.