خانه / دسته بندی محصولات / کسب و کار / خط تولید دستکش یکبار مصرف

خط تولید دستکش یکبار مصرف

طرح توجیهی

طرحهای توجیهی با هدف کمک به راهاندازی و رشد کسبوکار شما طراحی شدهاند.

هنوز طرح توجیهی این کسب و کار ثبت نشده است. شما اولین باشید ...

شرکت های فعال

شرکتهای فعال، شرکتهایی هستند که در بازار فعالیت دارند.

مشاوران

اگر شما مساله ای در راه اندازی یا اجرای پروژه های مربوط به این " خط تولید دستکش یکبار مصرف " مشکل دارید می توانید از کمک این متخصصین بهره بگیرید.

هنوز مشاوری برای این کسب و کار ثبت نشده است. شما اولین باشید ...

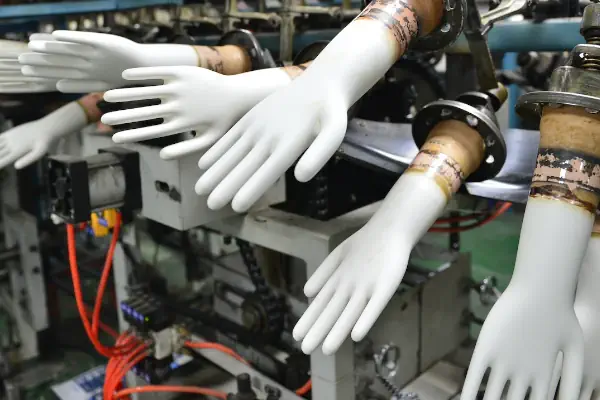

خط تولید دستکش یکبار مصرف؛ فرآیند، تجهیزات و مشخصات فنی

خط تولید دستکش یکبار مصرف به عنوان یکی از خطوط حیاتی در صنایع بهداشتی، پزشکی و صنعتی شناخته میشود. این محصول به دلیل نیاز گسترده در مراکز درمانی، صنایع غذایی و آزمایشگاهها، بازار پرتقاضایی دارد. در این مقاله، مراحل تولید، تجهیزات کلیدی، مشخصات فنی و نقش پلتفرم دمیرکو در تسهیل خرید و فروش تجهیزات خط تولید دستکش یکبار مصرف بررسی میشود.

مراحل اصلی در خط تولید دستکش یکبار مصرف

1. آمادهسازی مواد اولیه

مواد اولیه اصلی دستکشهای یکبار مصرف شامل لاتکس طبیعی، نیتریل، وینیل و پلیاتیلن است. در این مرحله، مواد وارد سیستم شده و تحت فرآیندهای آمادهسازی مانند ذوب، تصفیه و افزودنیهای ضد حساسیت قرار میگیرند.

2. قالبگیری دستکش

در این مرحله، قالبهای مخصوص دستکش که به شکل دست ساخته شدهاند درون دستگاههای قالبگیری قرار میگیرند. مواد مذاب یا محلول لاتکس روی قالبها ریخته یا اسپری میشود و پس از خشک شدن، دستکش شکل میگیرد.

3. فرآیند پخت و خشککردن

دستکشهای شکل گرفته وارد کورههای پخت میشوند تا مقاومت و انعطافپذیری مطلوب کسب کنند. این مرحله نقش مهمی در کیفیت نهایی محصول دارد.

4. جداکردن دستکش از قالب

پس از پخت، دستکشها به صورت مکانیکی یا دستی از قالب جدا میشوند.

5. بازرسی کیفی

تمام دستکشها از نظر اندازه، ضخامت، انعطافپذیری و وجود سوراخ یا عیب ظاهری کنترل میشوند.

6. بستهبندی نهایی

دستکشها پس از کنترل کیفیت به صورت بستههای چند عددی یا کیسهای بستهبندی شده و آماده عرضه به بازار میشوند.

تجهیزات اصلی در خط تولید دستکش یکبار مصرف

دستگاه قالبگیری دستکش

-

قالبهای فلزی یا سرامیکی با طراحی دقیق دست

-

سیستمهای اسپری یا غوطهوری برای پوششدهی مواد اولیه

کوره پخت و خشککن

-

کورههای تونلی یا کابینی با کنترل دقیق دما و زمان پخت

سیستم جداکننده دستکش از قالب

-

مکانیزمهای اتوماتیک برای جداسازی سریع و بدون آسیب دستکش

تجهیزات بازرسی و کنترل کیفیت

-

دستگاههای تست ضخامت و انعطاف

-

تجهیزات تشخیص سوراخ و عیب

دستگاه بستهبندی

-

سیستمهای بستهبندی وکیوم یا کیسهای با قابلیت درج تاریخ و مشخصات

جدول مشخصات فنی مهم خط تولید دستکش یکبار مصرف

| ویژگی فنی | بازه متداول | توضیحات |

|---|---|---|

| ظرفیت تولید | 50,000 تا 200,000 دستکش در روز | بسته به نوع دستگاه و خط تولید |

| سرعت تولید | 30 تا 60 قالب در دقیقه | بستگی به دستگاه قالبگیری |

| ضخامت دستکش | 0.05 تا 0.15 میلیمتر | بسته به کاربرد و استاندارد |

| نوع مواد اولیه | لاتکس، نیتریل، وینیل، پلیاتیلن | انتخاب مواد بر اساس نیاز بازار |

| دمای پخت | 80 تا 120 درجه سانتیگراد | کنترل شده برای کیفیت محصول |

| مصرف برق | 20 تا 50 کیلووات | بسته به تجهیزات خط |

نکات مهم برای راهاندازی و بهرهبرداری خط تولید دستکش یکبار مصرف

-

انتخاب مواد اولیه با کیفیت: استفاده از لاتکس یا نیتریل با خلوص بالا و افزودنیهای مناسب باعث افزایش مقاومت و کاهش حساسیت پوستی میشود.

-

استانداردهای بهداشتی و ایمنی: رعایت استانداردهای ISO و استانداردهای خاص دستکشهای پزشکی و صنعتی.

-

کنترل دقیق دما و زمان پخت: تنظیم دقیق فرآیند پخت برای دستیابی به انعطافپذیری و مقاومت مطلوب دستکش.

-

نگهداری و تعمیرات منظم: جهت حفظ عملکرد مطلوب دستگاهها و جلوگیری از توقفهای ناخواسته تولید.

کاربردهای دستکش یکبار مصرف تولیدشده

-

مراکز درمانی و بیمارستانها

-

آزمایشگاهها و مراکز تحقیقاتی

-

صنایع غذایی و آشپزخانههای صنعتی

-

کارگاههای رنگآمیزی و صنایع شیمیایی

-

خدمات نظافت و بهداشتی

نقش دمیرکو در تسهیل خرید و فروش تجهیزات خط تولید دستکش یکبار مصرف

پلتفرم صنعتی دمیرکو به عنوان یک بازار تخصصی B2B، بستری امن و حرفهای برای ارتباط مستقیم میان تولیدکنندگان، تامینکنندگان ماشینآلات و خریداران فراهم میکند. از طریق دمیرکو، شما میتوانید:

-

تجهیزات نو و دستدوم خط تولید دستکش را به سادگی جستجو و مقایسه کنید

-

قیمتها، مشخصات فنی و شرایط فروش را به طور شفاف مشاهده نمایید

-

درخواست خرید یا فروش خود را با امکان مذاکرات مستقیم ثبت کنید

-

از خدمات مشاوره تخصصی دمیرکو بهرهمند شوید تا بهترین انتخاب را داشته باشید

راهاندازی خط تولید دستکش یکبار مصرف نیازمند دانش فنی، انتخاب دقیق مواد اولیه و بهرهمندی از تجهیزات مدرن است. پلتفرم دمیرکو با فراهم کردن بازار تخصصی و حرفهای، میتواند به خریداران و فروشندگان این صنعت کمک کند تا بهترین تصمیمات را در زمینه خرید و فروش تجهیزات صنعتی اتخاذ کنند.

همین امروز به سایت دمیرکو مراجعه کنید و بهترین ماشینآلات و تجهیزات خط تولید دستکش یکبار مصرف را با مناسبترین قیمت پیدا کنید.

وبلاگ

بلاگ مجموعهای از مقالات و پستها درباره کسبوکار است.