خانه / وبلاگ / ماشین آلات / بسته بندی / نوار نقاله / مراحل ساخت نوار نقاله سفارشی: راهنمای کامل از ایده تا اجرا

مراحل ساخت نوار نقاله سفارشی: راهنمای کامل از ایده تا اجرا

محمد شکاری بادی

1404/6/15

این مقاله به بررسی جامع و گامبهگام مراحل ساخت نوار نقاله سفارشی، از مرحله نیازسنجی و طراحی مهندسی تا تولید، مونتاژ، نصب و راهاندازی نهایی در محیط صنعتی میپردازد.

امتیاز : / 5 | آرا: | نمایش: 270

در دنیای پویای صنعت امروز، انتقال مواد و محصولات به شکلی کارآمد، سریع و ایمن، یکی از ارکان اصلی بهرهوری به شمار میرود. نوار نقالهها یا سیستمهای کانوایر، قلب تپنده خطوط تولید، انبارها و مراکز لجستیک هستند. اما هر صنعتی نیازهای منحصربهفرد خود را دارد و یک راهحل استاندارد همیشه پاسخگو نیست. اینجاست که اهمیت شناخت مراحل ساخت نوار نقاله سفارشی مشخص میشود. یک سیستم انتقال که دقیقاً بر اساس نوع محصول، ظرفیت مورد نیاز، فضای موجود و شرایط محیطی طراحی و ساخته شده باشد، میتواند تفاوت چشمگیری در کاهش هزینهها، افزایش سرعت و به حداقل رساندن خطاهای انسانی ایجاد کند. در این مقاله، قصد داریم شما را با یک سفر کامل از ایده اولیه تا اجرای نهایی یک نوار نقاله سفارشی همراهی کنیم و تمام گامهای این فرآیند پیچیده و مهندسی را تشریح نماییم.

- نیازسنجی و مشاوره: درک دقیق نیازهای مشتری و شرایط عملیاتی.

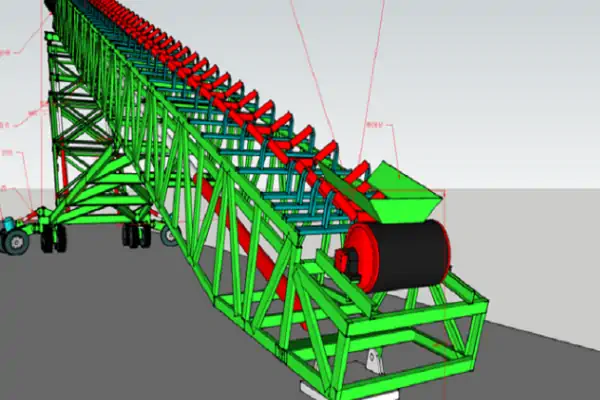

- طراحی مهندسی: تبدیل نیازها به نقشههای فنی و شبیهسازی عملکرد.

- ساخت و تولید: ساخت دقیق قطعات شاسی، رولیکها و سیستم محرکه.

- مونتاژ و کنترل کیفیت: سرهمبندی قطعات و انجام تستهای عملکردی.

- نصب و راهاندازی: استقرار نهایی سیستم در محل مشتری و آموزش پرسنل.

مرحله اول: مشاوره، نیازسنجی و تعریف پروژه

اولین و شاید مهمترین گام در مراحل ساخت نوار نقاله سفارشی، جلسه مشاوره و درک عمیق نیازهای مشتری است. در این مرحله، تیم مهندسی سازنده باید به دقت به خواستهها، چالشها و اهداف کارفرما گوش دهد. موفقیت کل پروژه به اطلاعاتی که در این مرحله جمعآوری میشود، بستگی دارد. سوالات کلیدی در این فاز شامل ماهیت ماده یا محصولی که قرار است جابجا شود (جامد، پودری، بستهبندی شده، فله)، وزن و ابعاد آن، سرعت انتقال مورد نیاز، و مسیر حرکت (مستقیم، شیبدار، منحنی) است.

تعیین مشخصات فنی اولیه

پس از جمعآوری اطلاعات کلی، نوبت به تعریف مشخصات فنی اولیه میرسد. این مشخصات سنگ بنای طراحی مهندسی را تشکیل میدهند. مواردی مانند طول و عرض دقیق نوار نقاله، زاویه شیب (در صورت وجود)، ظرفیت انتقال بر حسب تن در ساعت یا تعداد قطعه در دقیقه، و ارتفاع ورودی و خروجی باید به طور دقیق مشخص شوند. این دادهها به مهندسان کمک میکند تا یک دید کلی از ابعاد و توان مورد نیاز سیستم به دست آورند.

بررسی محیط کار و شرایط عملیاتی

یک نوار نقاله سفارشی باید برای محیطی که در آن کار میکند، ساخته شود. آیا محیط مرطوب، پر از گرد و غبار یا حاوی مواد شیمیایی خورنده است؟ آیا دمای محیط بسیار بالا یا پایین است؟ پاسخ به این سوالات، انتخاب نوع متریال برای شاسی (فولاد، استیل، آلومینیوم)، نوع تسمه (مقاوم به حرارت، روغن، سایش) و نوع پوشش محافظ قطعات را تعیین میکند. نادیده گرفتن شرایط محیطی میتواند منجر به استهلاک سریع و خرابیهای پرهزینه در آینده شود.

مرحله دوم: طراحی مهندسی و شبیهسازی

پس از نهایی شدن نیازها، فاز طراحی مهندسی آغاز میشود. در این مرحله، اطلاعات جمعآوری شده به نقشههای دقیق فنی و مدلهای سهبعدی تبدیل میشود. مهندسان با استفاده از نرمافزارهای پیشرفته طراحی به کمک رایانه (CAD)، تمام اجزای سیستم را با جزئیات کامل طراحی میکنند. این فرآیند یکی از حساسترین مراحل ساخت نوار نقاله سفارشی است زیرا هرگونه خطا در طراحی میتواند در مرحله ساخت هزینههای سنگینی را تحمیل کند.

- طراحی دقیق شاسی و سازه نگهدارنده

- انتخاب موتور، گیربکس و سیستم انتقال قدرت

- محاسبه و انتخاب قطر مناسب درامها و رولیکها

- انتخاب جنس و نوع تسمه نقاله بر اساس کاربرد

- طراحی سیستمهای ایمنی و کنترل

طراحی سازه و شاسی نوار نقاله

شاسی یا بدنه اصلی، ستون فقرات نوار نقاله است و باید استحکام کافی برای تحمل وزن تسمه، محصول و نیروهای دینامیکی را داشته باشد. مهندسان با انجام تحلیلهای تنش، پروفیلها و ورقهای فلزی با ضخامت مناسب را انتخاب کرده و نحوه اتصالات (جوشی یا پیچی) را مشخص میکنند. طراحی باید به گونهای باشد که علاوه بر استحکام، امکان دسترسی آسان برای تعمیر و نگهداری را نیز فراهم کند.

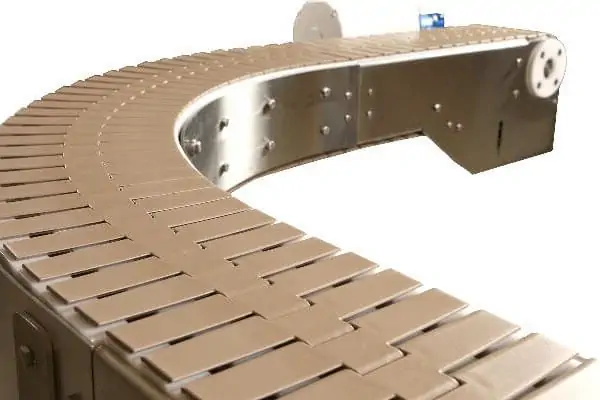

انتخاب نوع تسمه و سیستم محرکه

قلب تپنده نوار نقاله، سیستم محرکه آن است که شامل الکتروموتور، گیربکس و درام محرک میشود. توان موتور و نسبت تبدیل گیربکس بر اساس وزن بار، سرعت و شیب نوار نقاله محاسبه میشود. همچنین، انتخاب نوع تسمه (لاستیکی، پیویسی، پلیاورتان، مدولار پلاستیکی) کاملاً به نوع محصول و شرایط محیطی بستگی دارد. برای مثال، در صنایع غذایی از تسمههای بهداشتی و در معادن از تسمههای ضد سایش و مقاوم استفاده میشود.

مرحله سوم: ساخت و تولید قطعات

با تأیید نهایی نقشههای طراحی، فرآیند ساخت آغاز میشود. در این مرحله، نقشههای مهندسی به کارگاه تولید ارسال شده و هر قطعه با دقت و بر اساس تلرانسهای مشخص شده، ساخته میشود. کیفیت مواد اولیه و دقت در فرآیندهای ساخت، تأثیر مستقیمی بر طول عمر و عملکرد نهایی نوار نقاله دارد. این مرحله از مراحل ساخت نوار نقاله سفارشی نیازمند تجهیزات دقیق و نیروی کار ماهر است.

برشکاری، خمکاری و جوشکاری شاسی

قطعات فلزی شاسی با استفاده از دستگاههای دقیق مانند برش لیزر یا پلاسما، برش داده میشوند. سپس عملیات خمکاری برای شکلدهی به قطعات انجام شده و در نهایت، تیم جوشکاری قطعات را طبق نقشه به یکدیگر متصل میکند. کیفیت جوشها برای اطمینان از استحکام سازه بسیار حیاتی است و باید توسط بازرسان کنترل کیفیت بررسی شود.

تولید رولیکها، درامها و قطعات متحرک

رولیکها و درامها (غلتکهای ابتدا و انتها) باید با دقت بالایی تراشکاری شوند تا کاملاً متقارن و بالانس باشند. هرگونه عدم تقارن میتواند باعث انحراف تسمه از مسیر و سایش ناهمگون آن شود. یاتاقانهای باکیفیت نیز برای چرخش روان و طولانیمدت این قطعات ضروری هستند.

مرحله چهارم: مونتاژ و کنترل کیفیت

پس از ساخت تمام قطعات، نوبت به سرهمبندی یا مونتاژ میرسد. معمولاً یک پیشمونتاژ در کارخانه سازنده انجام میشود تا از صحت انطباق قطعات با یکدیگر اطمینان حاصل شود. این کار از بروز مشکلات پیشبینی نشده در محل نصب مشتری جلوگیری میکند. کنترل کیفیت در این مرحله نقش حیاتی دارد و تمام جنبههای مکانیکی و الکتریکی سیستم به دقت بازرسی میشود.

- بررسی صحت ابعادی و انطباق قطعات با نقشه

- کنترل کیفیت جوشها و اتصالات

- انجام تست چرخش روان رولیکها و درامها

- تست عملکرد موتور و گیربکس بدون بار

- بررسی عملکرد صحیح سیستمهای ایمنی

تستهای عملکردی و بارگذاری

پس از مونتاژ کامل، نوار نقاله برای اولین بار روشن میشود (تست بدون بار) تا عملکرد کلی موتور، گیربکس، و حرکت تسمه بررسی شود. در صورت امکان، یک تست با بار شبیهسازی شده نیز انجام میگیرد تا کشش تسمه، همراستایی (Tracking) و عملکرد کلی سیستم زیر فشار ارزیابی گردد. این گام نهایی در کارخانه، کیفیت محصول تحویلی را تضمین میکند و بخش مهمی از مراحل ساخت نوار نقاله سفارشی است.

مرحله پنجم: نصب، راهاندازی و آموزش

آخرین مرحله، انتقال قطعات مونتاژ شده یا دمونتاژ شده به محل مشتری و نصب نهایی است. این مرحله نیازمند هماهنگی دقیق بین تیم سازنده و کارفرما است.

حمل و نصب در محل مشتری

قطعات با دقت بستهبندی و به محل پروژه حمل میشوند. تیم نصب متخصص، بر اساس نقشههای اجرایی، اقدام به مونتاژ نهایی سازه در محل تعیین شده میکند. دقت در تراز بودن و شاقول بودن سازه در این مرحله برای عملکرد صحیح و پایدار نوار نقاله ضروری است.

راهاندازی نهایی و تنظیمات دقیق

پس از نصب فیزیکی، نوبت به راهاندازی و تنظیمات نهایی میرسد. تنظیم کشش تسمه و همراستا کردن آن یکی از مهمترین کارها در این مرحله است تا از حرکت صحیح تسمه بر روی رولیکها و جلوگیری از آسیب به لبههای آن اطمینان حاصل شود. سپس سیستمهای الکتریکی و کنترلی متصل شده و عملکرد کلی دستگاه در شرایط واقعی تست میشود.

آموزش اپراتورها و تیم نگهداری

تحویل یک سیستم بدون آموزش نحوه استفاده و نگهداری از آن، کاری ناتمام است. شرکت سازنده موظف است به اپراتورها نحوه کار ایمن با دستگاه و به تیم فنی مشتری، اصول نگهداری پیشگیرانه، بازرسیهای دورهای و روشهای عیبیابی اولیه را آموزش دهد. این کار به افزایش طول عمر دستگاه و کاهش توقفهای ناخواسته خط تولید کمک شایانی میکند.

پلتفرم دمیرکو به عنوان یک بازار تخصصی B2B در حوزه ماشینآلات صنعتی، بستری کارآمد برای ارتباط میان خریداران و تأمینکنندگان معتبر است. اگر به دنبال یافتن سازندگان حرفهای برای طی کردن مراحل ساخت نوار نقاله سفارشی خود هستید، دمیرکو با فراهم آوردن دسترسی آسان به شرکتهای متخصص، به شما کمک میکند تا بهترین گزینه را برای نیازهای صنعتی خود انتخاب کرده و پروژههای خود را با اطمینان به پیش ببرید.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (در پاسخ به [[comment.writer_name]])

[[ reply.description ]]

اخبار مرتبط

این مقاله به تحلیل عمیق تفاوت نوار نقاله زنجیری و تسمهای میپردازد و راهنمایی جامع برای انتخاب سیستم انتقال متناسب با نیازهای خاص کسبوکار شما ارائه میدهد.

نوار نقاله آجدار یا شورون، با طراحی خاص خود، راهحلی ایدهآل برای حمل ایمن و کارآمد مواد فله در شیبهای تند صنعتی است و از ریزش بار جلوگیری میکند.

این راهنمای جامع به شما کمک میکند تا با بررسی معیارهای کلیدی مانند کیفیت، سابقه، خدمات پس از فروش و تخصص فنی، معتبرترین تولید کننده نوار نقاله در ایران را برای نیازهای صنعتی خود بیابید.

راهنمای جامع آشنایی با کاربردها، اصول طراحی فنی، نکات انتخاب و خرید انواع نوار نقاله شیب دار برای انتقال مواد بین سطوح مختلف در صنایع گوناگون.

در جستجوی مرکز فروش نوار نقاله معتبر هستید؟ این راهنما به شما کمک میکند تا بهترین کانوایر را با قیمت مناسب برای صنعت خود پیدا کنید و با نکات کلیدی خرید آشنا شوید.

انتخاب نوار نقاله بهداشتی مناسب برای صنایع غذایی، مستلزم آشنایی با استانداردهای کلیدی مانند FDA و USDA است. این مقاله به بررسی این استانداردها، جنس تسمه، و نکات حیاتی خرید میپردازد.

نوار نقاله معدنی، شریان حیاتی انتقال مواد در صنعت معدنکاری است. این مقاله به بررسی جامع ویژگیها، انواع، چالشهای عملیاتی و نکات کلیدی برای انتخاب بهینه این تجهیزات میپردازد.

این راهنمای کامل، روشهای عملی تعمیر و نگهداری نوار نقاله را آموزش میدهد تا با اجرای یک برنامه مدون، از توقف خط تولید و هزینههای اضافی جلوگیری کنید.

این مقاله به معرفی جامع و دقیق مهمترین قطعات نوار نقاله میپردازد و نقش حیاتی هر یک از اجزا مانند تسمه، رولیک، درام و موتور را در عملکرد بهینه سیستم تشریح میکند.

نوار نقاله بارگیری با خودکارسازی فرآیند جابجایی کالا، نقشی کلیدی در افزایش سرعت، کاهش هزینهها و تضمین ایمنی حمل و نقل در صنایع مختلف از جمله مراکز توزیع و خطوط تولید ایفا میکند.

این راهنما به شما در انتخاب بهترین نوار نقاله لاستیکی برای کاربردهای سنگین کمک میکند. با بررسی انواع تسمهها، مشخصات فنی و نکات کلیدی، خریدی هوشمندانه را تجربه کنید.

این مقاله به بررسی جامع نوار نقاله PVC، از ساختار و ویژگیها گرفته تا کاربردهای صنعتی متنوع آن میپردازد و آن را با سایر تسمههای رایج مانند PU و لاستیکی مقایسه میکند.

این مقاله به بررسی جامع و گامبهگام مراحل ساخت نوار نقاله سفارشی، از مرحله نیازسنجی و طراحی مهندسی تا تولید، مونتاژ، نصب و راهاندازی نهایی در محیط صنعتی میپردازد.

این مقاله به بررسی جامع مزایا و معایب خرید نوار نقاله دست دوم میپردازد و نکات کلیدی برای یک انتخاب هوشمندانه و اقتصادی را در اختیار خریداران صنعتی قرار میدهد.

این راهنما 10 نکته حیاتی را که هر خریداری باید قبل از سرمایهگذاری و خرید نوار نقاله بداند، از مشخصات فنی تا انتخاب تأمینکننده معتبر، به تفصیل شرح میدهد.

انتخاب نوار نقاله صنعتی مناسب، کلید افزایش بهرهوری و کاهش هزینهها در خط تولید شماست. این راهنما شما را در شناسایی و انتخاب بهترین گزینه برای نیازهای خاص کسبوکارتان یاری میکند.

این راهنمای جامع به بررسی و آشنایی با انواع نوار نقاله، از تسمهای و زنجیری تا غلتکی و پیچشی، میپردازد و کاربردها، مزایا و ملاحظات انتخاب هر یک را در صنایع گوناگون تشریح میکند.

راهنمای کامل برای خریداران صنعتی جهت درک عوامل موثر بر قیمت نوار نقاله. این مطلب شامل بررسی فنی، انواع کانوایر و نکاتی برای استعلام قیمت بهینه و خرید هوشمندانه است.

نوار نقاله، سیستم حمل و نقل مکانیکی برای جابجایی مواد و محصولات در صنایع گوناگون است. این راهنما به بررسی انواع، کاربردها و نکات خرید این تجهیزات حیاتی میپردازد.

انتقال دهنده ویبره یا کانوایر ارتعاشی، دستگاهی کارآمد برای جابجایی مواد فله و حساس با استفاده از ارتعاش کنترلشده است. این راهنما به بررسی کامل این تجهیز و کاربردهای گسترده آن میپردازد.

برای انتخاب بهترین نوار نقاله برای تونل شیرینگ، چند نکته کلیدی را باید در نظر بگیرید. این نکات شامل نوع محصولی که قصد بستهبندی آن را دارید، شرایط محیطی و همچنین میزان استفاده از دستگاه است. در زیر به بررسی بهترین انواع نوار نقالههای تونل شیرینگ پرداخته شده است:

نوار نقاله جزء جدایی ناپذیر سیستمهای جابجایی مواد در صنایع مختلف است که حمل و نقل کالا از نقطه ای به نقطه دیگر را تسهیل میکند. برای آشنایی با نوار نقاله سفارشی با ما همراه باشید.

در این مقاله به راهنمای قدم به قدم عیب یابی، تعمیر و نگهداری نوار نقاله پرداخته شدهاست.

در این راهنما به بررسی مشخصات اولیه نوار نقاله برای خرید آن میپردازیم.

در این آموزش به روشهای ردیابی نوار نقاله، تراز و تسطیح سازه ها، ایدلرها و پولیها، اتصالات نوار و بارگیری نوار پرداخته میشود.

نوار نقاله اساساً یک نوار عریض است که به شکل دایره بر روی غلتک ثابت می شود. این دایره با چند روتور مرتبط است که توسط موتور کنترل می شوند. قطعه مدور دستگاه به عنوان نوار نقاله شناخته می شود و به طور معمول از چندین لایه الاستیک تشکیل شده است.

هنگام تصمیم گیری در مورد نحوه انتقال محصولات از طریق فرآیند خط تولید با استفاده از سیستم های نوار نقاله ، ده توصیه وجود دارد که باید قبل از خرید در نظر بگیرید. در اینجا 10 نکته در مورد نحوه خرید سیستم نوار نقاله مناسب آورده شده است.