خانه / وبلاگ / ماشین آلات / بسته بندی / دستگاه سیل حرارتی / دستگاه سیل وکیوم: تفاوت اساسی با سیل حرارتی و کاربردهای کلیدی آن

دستگاه سیل وکیوم: تفاوت اساسی با سیل حرارتی و کاربردهای کلیدی آن

محمد شکاری بادی

1404/6/15

دستگاه سیل وکیوم با تخلیه هوای داخل بستهبندی و ایجاد یک محیط خلاء، ماندگاری و کیفیت محصولات را به شکل چشمگیری افزایش میدهد. این راهنما به تفاوتها و کاربردهای آن میپردازد.

امتیاز : / 5 | آرا: | نمایش: 184

دستگاه سیل وکیوم: تفاوت اساسی با سیل حرارتی و کاربردهای کلیدی آن

در دنیای رقابتی امروز، بستهبندی نقشی فراتر از یک محافظ ساده برای محصول ایفا میکند. بستهبندی مناسب، تضمینکننده کیفیت، ماندگاری و تازگی محصول از خط تولید تا دستان مصرفکننده است. در این میان، دستگاه سیل وکیوم به عنوان یک فناوری پیشرفته، انقلابی در صنایع مختلف، بهویژه صنعت مواد غذایی، ایجاد کرده است. این دستگاه با حذف عامل اصلی فساد یعنی اکسیژن، عمر مفید محصولات را به طرز شگفتانگیزی افزایش میدهد. اما تفاوت آن با دستگاههای سادهتر مانند سیل حرارتی چیست و چرا سرمایهگذاری برای خرید یک دستگاه سیل وکیوم صنعتی تصمیمی هوشمندانه است؟ در این مقاله جامع، به تمامی این پرسشها پاسخ خواهیم داد.

- تفاوت اصلی: دستگاه سیل وکیوم هوا را تخلیه میکند، اما سیل حرارتی فقط درب بسته را میدوزد.

- افزایش ماندگاری: با حذف اکسیژن، رشد باکتریهای هوازی متوقف شده و عمر محصول چندین برابر میشود.

- کاربردهای متنوع: از بستهبندی گوشت و سبزیجات گرفته تا قطعات حساس الکترونیکی و تجهیزات پزشکی استریل.

- حفظ کیفیت: جلوگیری از اکسیداسیون، سوختگی انجمادی و حفظ طعم، رنگ و بافت اصلی محصول.

- نکات خرید: ظرفیت تولید، نوع دستگاه (کابینی یا نازلی) و قابلیت تزریق گاز از فاکتورهای مهم انتخاب هستند.

دستگاه سیل وکیوم چیست و چگونه کار میکند؟

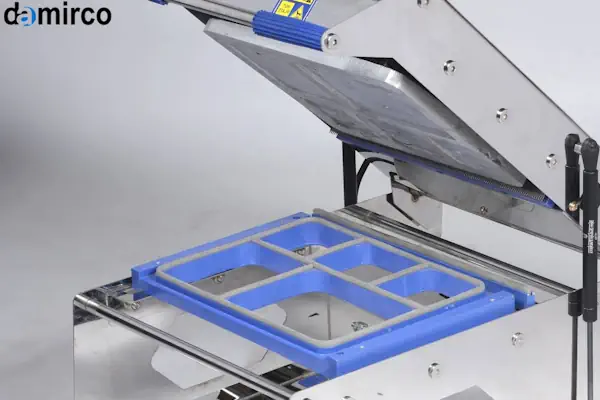

یک دستگاه سیل وکیوم، ماشینی است که برای بستهبندی محصولات در یک محیط بدون هوا (خلاء) طراحی شده است. این فرآیند شامل قرار دادن محصول در یک کیسه یا ظرف مخصوص، تخلیه هوای داخل آن توسط یک پمپ قدرتمند و سپس دوخت یا سیل کردن درب بستهبندی به صورت کاملاً نفوذناپذیر است. هدف اصلی این تکنولوژی، به حداقل رساندن سطح اکسیژن در بستهبندی است که به طور مستقیم از رشد میکروارگانیسمهای هوازی مانند باکتریها و کپکها جلوگیری میکند و فرآیندهای اکسیداسیون را که باعث تغییر طعم، رنگ و ارزش غذایی محصول میشوند، کند میسازد.

مکانیزم عملکرد گام به گام

اگرچه مدلهای مختلفی از دستگاه سیل وکیوم وجود دارد، اما اصول کارکرد آنها عمدتاً یکسان و شامل مراحل زیر است:

- قرار دادن محصول: ابتدا، محصول مورد نظر درون کیسههای پلاستیکی مخصوص وکیوم که از مواد چندلایه و مقاوم در برابر نفوذ هوا ساخته شدهاند، قرار میگیرد. در مدلهای کابینی، کل بسته داخل محفظه دستگاه گذاشته میشود.

- فرآیند تخلیه هوا: پس از بسته شدن درب دستگاه، پمپ وکیوم فعال شده و شروع به مکش هوای داخل محفظه (در مدل کابینی) یا داخل کیسه (در مدل نازلی) میکند. این فرآیند تا رسیدن به سطح خلاء تنظیمشده ادامه مییابد.

- مرحله سیل (دوخت): بلافاصله پس از تخلیه کامل هوا، سیستم دوخت دستگاه فعال میشود. یک المنت حرارتی با فشار، لبههای باز کیسه را به یکدیگر ذوب کرده و یک خط دوخت محکم و غیرقابل نفوذ ایجاد میکند.

- تزریق گاز (اختیاری): در برخی کاربردهای پیشرفته که به بستهبندی در اتمسفر اصلاحشده (MAP) نیاز است، پس از تخلیه هوا و قبل از مرحله دوخت، ترکیبی از گازهای بیاثر مانند نیتروژن یا دیاکسید کربن به داخل بسته تزریق میشود. این کار به حفظ شکل محصولات شکننده (مانند چیپس یا شیرینی) و افزایش بیشتر ماندگاری کمک میکند.

اجزای اصلی دستگاه سیل وکیوم

شناخت اجزای کلیدی به درک بهتر عملکرد و انتخاب صحیح دستگاه کمک میکند:

- پمپ وکیوم: قلب دستگاه که وظیفه ایجاد خلاء را بر عهده دارد. قدرت و کیفیت پمپ، سرعت و میزان نهایی خلاء را تعیین میکند.

- سیستم دوخت (سیستم سیل): شامل فکها و المنتهای حرارتی است که برای ایجاد یک دوخت قوی و مطمئن طراحی شدهاند.

- محفظه (کابین) یا نازل: بسته به نوع دستگاه، محلی است که فرآیند تخلیه هوا در آن صورت میگیرد. دستگاههای کابینی برای حجم تولید بالا مناسبتر هستند.

- پنل کنترل: رابط کاربری دستگاه که به اپراتور اجازه میدهد پارامترهایی مانند زمان وکیوم، زمان دوخت و زمان تزریق گاز را تنظیم کند.

تفاوت کلیدی: دستگاه سیل وکیوم در مقابل دستگاه سیل حرارتی

بسیاری از افراد ممکن است دستگاه سیل وکیوم را با دستگاه سیل حرارتی اشتباه بگیرند، در حالی که این دو دستگاه اهداف و کاربردهای کاملاً متفاوتی دارند. درک این تفاوت برای انتخاب صحیح ابزار بستهبندی ضروری است.

دستگاه سیل حرارتی: این دستگاه عملکرد بسیار سادهتری دارد. وظیفه اصلی آن صرفاً بستن و دوختن درب بستههای پلاستیکی با استفاده از حرارت و فشار است. در این فرآیند، هوای داخل بسته خارج نمیشود و محصول در تماس کامل با اکسیژن باقی میماند. این روش برای محصولاتی که به اکسیژن حساس نیستند یا ماندگاری کوتاه مدتی دارند، کافی است.

هدف اصلی بستهبندی

مهمترین تفاوت در هدف نهایی است. در سیل حرارتی، هدف فقط «بستن درب» و جلوگیری از بیرون ریختن محتویات است. اما در دستگاه سیل وکیوم، هدف اصلی «افزایش ماندگاری» از طریق حذف عامل فساد یعنی اکسیژن است. بستهبندی وکیوم یک لایه محافظتی فعال ایجاد میکند که کیفیت محصول را در طولانیمدت حفظ مینماید.

ماندگاری محصول

اینجاست که برتری مطلق دستگاه سیل وکیوم مشخص میشود. با حذف تقریباً کامل اکسیژن، ماندگاری محصولات غذایی میتواند ۳ تا ۵ برابر و حتی بیشتر افزایش یابد. برای مثال، گوشت تازه در بستهبندی معمولی پس از چند روز کیفیت خود را از دست میدهد، اما در بستهبندی وکیوم میتواند تا هفتهها در یخچال تازه بماند.

حفظ کیفیت و ظاهر محصول

بستهبندی وکیوم از پدیدهای به نام «سوختگی انجمادی» در محصولات فریز شده جلوگیری میکند. این پدیده که به دلیل تماس سطح محصول با هوای سرد و خشک رخ میدهد، باعث ایجاد لکههای خشک و بیرنگ روی محصول و از بین رفتن بافت و طعم آن میشود. علاوه بر این، با جلوگیری از اکسیداسیون، رنگ طبیعی، عطر و طعم محصول برای مدت طولانیتری حفظ میگردد.

کاربردهای گسترده دستگاه سیل وکیوم در صنایع مختلف

انعطافپذیری و مزایای چشمگیر دستگاه سیل وکیوم باعث شده تا کاربرد آن به صنعت غذا محدود نشود و در بخشهای حساس دیگری نیز مورد استفاده قرار گیرد.

صنعت مواد غذایی

این صنعت بزرگترین مصرفکننده فناوری سیل وکیوم است. تقریباً هر نوع ماده غذایی را میتوان با این روش بستهبندی کرد:

- گوشت و فرآوردههای پروتئینی: بستهبندی وکیوم گوشت قرمز، مرغ، ماهی و سوسیس و کالباس از تغییر رنگ، رشد باکتریها و فساد سریع جلوگیری میکند.

- سبزیجات و میوهجات: این روش فرآیند رسیدن و پلاسیدگی سبزیجات و میوهها را کند کرده و تازگی آنها را حفظ میکند.

- خشکبار، آجیل و قهوه: با حذف اکسیژن، از اکسید شدن چربیهای موجود در آجیل و از بین رفتن عطر و طعم قهوه جلوگیری میشود.

- غذاهای آماده و نیمهآماده: برای افزایش ماندگاری و حفظ کیفیت غذاهای رستورانی یا کیترینگها، این روش ایدهآل است.

صنعت پزشکی و داروسازی

در این صنعت، استریل بودن و محافظت از آلودگی حرف اول را میزند. از دستگاه سیل وکیوم برای بستهبندی تجهیزات جراحی، ایمپلنتها، گازهای استریل و برخی داروها استفاده میشود تا اطمینان حاصل شود که تا لحظه استفاده، کاملاً استریل و عاری از هرگونه آلودگی باقی میمانند.

صنعت الکترونیک

قطعات الکترونیکی مانند مدارهای مجتمع و بردهای الکترونیکی به رطوبت و تخلیه الکترواستاتیکی بسیار حساس هستند. بستهبندی این قطعات در کیسههای ضد رطوبت و ضد الکتریسیته ساکن با استفاده از دستگاه سیل وکیوم، آنها را در برابر این تهدیدات محافظت میکند.

راهنمای خرید دستگاه سیل وکیوم مناسب

انتخاب یک دستگاه سیل وکیوم صنعتی نیازمند بررسی دقیق نیازهای کسبوکار شماست. توجه به نکات زیر شما را در یک خرید هوشمندانه یاری میکند.

نوع دستگاه: کابینی یا نازلی؟

- دستگاه سیل وکیوم کابینی: در این مدل، کل بسته داخل یک محفظه قرار میگیرد و هوا از کل محفظه تخلیه میشود. این روش سطح خلاء بسیار بالاتری ایجاد میکند و برای بستهبندی مایعات و محصولات مرطوب ایدهآل است. این دستگاهها برای حجم تولید متوسط تا بالا طراحی شدهاند.

- دستگاه سیل وکیوم نازلی: در این مدل، یک نازل وارد کیسه شده و هوا را مستقیماً از داخل آن خارج میکند. این دستگاهها معمولاً ارزانتر و کوچکتر هستند اما برای بستهبندی مایعات مناسب نیستند و برای کسبوکارهای کوچک یا حجم تولید پایین کاربرد دارند.

ظرفیت و سرعت تولید

میزان تولید روزانه خود را در نظر بگیرید. آیا به دستگاهی با یک کابین نیاز دارید یا مدلهای دو کابین که سرعت تولید را دو برابر میکنند، برای شما مناسبتر است؟ سرعت پمپ وکیوم و طول خط دوخت از عوامل تعیینکننده در ظرفیت نهایی دستگاه هستند.

جنس بدنه و کیفیت ساخت

برای کاربردهای بهداشتی مانند صنایع غذایی و دارویی، بدنه دستگاه باید حتماً از فولاد ضدزنگ (استنلس استیل) ساخته شده باشد. این جنس به راحتی تمیز میشود، در برابر خوردگی مقاوم است و استانداردهای بهداشتی را رعایت میکند.

قابلیت تزریق گاز (MAP)

اگر محصولات شما شکننده هستند (مانند چیپس، کیک، نان) یا به حفظ رنگ و ساختار آنها اهمیت میدهید (مانند گوشت قرمز)، دستگاهی با قابلیت تزریق گاز محافظ (MAP) انتخاب کنید. این ویژگی هزینه دستگاه را افزایش میدهد اما ارزش افزوده قابل توجهی برای محصول شما ایجاد میکند.

در نهایت، انتخاب یک دستگاه سیل وکیوم مناسب، یک سرمایهگذاری بلندمدت برای ارتقای کیفیت، کاهش ضایعات و افزایش رضایت مشتریان است. این فناوری نه تنها از محصول شما محافظت میکند، بلکه تصویر حرفهایتری از برند شما به نمایش میگذارد.

برای یافتن بهترین تامینکنندگان و تولیدکنندگان انواع ماشینآلات صنعتی، از جمله دستگاه سیل وکیوم، پلتفرمهای تخصصی میتوانند راهگشا باشند. دمیرکو به عنوان یک بازار B2B آنلاین در حوزه ماشینآلات و تجهیزات صنعتی، با فراهم آوردن بستری امن و کارآمد، خریداران را به طور مستقیم به برترین سازندگان و تامینکنندگان معتبر متصل میکند. با استفاده از دمیرکو، میتوانید به راحتی مشخصات فنی دستگاههای مختلف را مقایسه کرده، استعلام قیمت دریافت کنید و بهترین گزینه را برای کسبوکار خود انتخاب نمایید.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (در پاسخ به [[comment.writer_name]])

[[ reply.description ]]

اخبار مرتبط

این مقاله به بررسی ۱۰ مورد از شایعترین مشکلات رایج دستگاه سیل حرارتی میپردازد و راهکارهای عملی و فنی برای عیبیابی و رفع هر مشکل را ارائه میدهد تا به بهبود کارایی و کیفیت بستهبندی کمک کند.

دستگاه سیل سالاد و سبزیجات با ایجاد بسته بندی بهداشتی و نفوذناپذیر، ماندگاری محصولات را افزایش داده و آنها را برای عرضه به بازار و حمل و نقل آماده میکند.

دستگاه سیل ریلی با سیستم نوار نقاله، راهکاری ایدهآل برای افزایش چشمگیر سرعت، کیفیت و اتوماسیون در خطوط بستهبندی است و هزینههای تولید را به شکل قابل توجهی کاهش میدهد.

این راهنما به بررسی جامع انواع رول دستگاه سیل حرارتی، از جنسهای مختلف پلاستیکی تا فویل آلومینیوم میپردازد و به شما در انتخاب بهترین فیلم برای نیازهای بستهبندی صنعتیتان کمک میکند.

انتخاب یک دستگاه سیل حرارتی صنعتی قدرتمند نیازمند شناخت ویژگیهای کلیدی آن است. این راهنما به بررسی جامع مشخصات فنی، کاربردها و نکات مهم خرید این تجهیزات ضروری میپردازد.

انتخاب تولید کننده دستگاه سیل حرارتی معتبر، نیازمند بررسی دقیق سابقه، کیفیت ساخت، خدمات پس از فروش و رضایت مشتریان است. این راهنما به شما در یک انتخاب آگاهانه کمک میکند.

دستگاه سیل بسته بندی مواد غذایی با ایجاد پوششی نفوذناپذیر، ماندگاری و بهداشت محصولات را تضمین میکند. این راهنما به بررسی انواع، کاربردها و نکات خرید این تجهیزات ضروری میپردازد.

این راهنمای جامع به شما در انتخاب بهترین دستگاه سیل حرارتی کمک میکند. با بررسی نکات کلیدی، کاربردهای صنعتی و مقایسه برندهای برتر، خریدی هوشمندانه را تجربه کنید.

این مقاله به بررسی جامع مشکلات رایج و روشهای عیبیابی و تعمیر دستگاه سیل حرارتی میپردازد تا به افزایش کارایی و طول عمر این تجهیزات صنعتی کمک کند.

این مقاله به صورت جامع و گام به گام، نحوه کار دستگاه سیل حرارتی را آموزش میدهد. با مطالعه آن، با اصول، انواع، کاربردها و نکات مهم برای استفاده بهینه از این دستگاه صنعتی آشنا خواهید شد.

راهنمای جامع برای خرید هوشمندانه دستگاه سیل حرارتی دست دوم؛ شامل بررسی نکات فنی، ارزیابی قطعات، تست عملکرد و مقایسه قیمت برای انتخاب بهترین گزینه.

این راهنمای جامع به بررسی انواع ظروف پلاستیکی مناسب برای دستگاه سیل حرارتی میپردازد و نکات کلیدی برای انتخاب بهترین جنس و شکل ظرف برای بستهبندی محصولات مختلف را ارائه میدهد.

دستگاه سیل وکیوم با تخلیه هوای داخل بستهبندی و ایجاد یک محیط خلاء، ماندگاری و کیفیت محصولات را به شکل چشمگیری افزایش میدهد. این راهنما به تفاوتها و کاربردهای آن میپردازد.

راهنمای جامع برای انتخاب و خرید بهترین دستگاه سیل لیوان، با بررسی انواع دستی، نیمه اتوماتیک و اتوماتیک، کاربردها و نکات فنی برای کافهها و رستورانها.

دستگاه سیل حرارتی رومیزی، ابزاری ایدهآل برای بستهبندی بهداشتی و حرفهای محصولات در کسبوکارهای خانگی و کارگاهی است. این راهنما شما را در انتخاب بهترین مدل یاری میکند.

سرمایهگذاری روی دستگاه سیل حرارتی اتوماتیک با افزایش سرعت، دقت و بهداشت، بهرهوری خط تولید شما را متحول میکند. این راهنما به شما در انتخابی هوشمندانه کمک خواهد کرد.

بررسی جامع مزایا مانند هزینه پایین و سادگی کار، و معایب نظیر سرعت کم و وابستگی به اپراتور در دستگاه سیل حرارتی دستی برای انتخاب آگاهانه در بستهبندی صنعتی.

این راهنمای جامع به شما در خرید دستگاه سیل حرارتی کمک میکند. با بررسی انواع دستگاهها، کاربردهای صنعتی و نکات کلیدی، بهترین انتخاب را برای کسبوکار خود داشته باشید.

جامعترین راهنمای قیمت دستگاه سیل حرارتی در سال ۱۴۰۳. لیست قیمت انواع دستگاه سیل دستی، اتوماتیک و وکیوم به همراه بررسی کامل عوامل موثر بر هزینه نهایی خرید.

دستگاه سیل حرارتی با استفاده از گرما و فشار، درب ظروف را پلمپ میکند. این راهنمای جامع به بررسی انواع، کاربردها و نکات کلیدی برای انتخاب و خرید این ماشینآلات مهم در صنعت بستهبندی میپردازد.

چگونه با ریسک کم و آگاهانه خرید کنیم؟