خانه / وبلاگ / ماشین آلات / خط تولید / خط تولید قوطی / صفر تا صد خط تولید قوطی فلزی

صفر تا صد خط تولید قوطی فلزی

نویسنده: کیارش کرمی

چگونه قوطی فلزی گرد را با بهره وری بیشتری تولید کنیم؟

امتیاز : / 5 | آرا: | نمایش: 856

صفر تا صد خط تولید قوطی فلزی گرد؛ از ورق فلزی تا بستهبندی نهایی

قوطیهای فلزی گرد (مانند قوطی کنسرو، رب، رنگ، اسپری و نوشیدنیها) جزو رایجترین انواع بستهبندی فلزی در صنایع غذایی، شیمیایی و صنعتی هستند. این قوطیها به دلیل دوام بالا، نفوذناپذیری، مقاومت در برابر ضربه و قابلیت چاپپذیری بالا، همچنان یکی از بهترین گزینهها برای نگهداری و حمل محصولات محسوب میشوند.

در این مقاله، فرآیند کامل خط تولید قوطی فلزی گرد را بررسی میکنیم و تجهیزات لازم برای راهاندازی این خط را نیز معرفی مینماییم.

کاربرد قوطیهای فلزی گرد

-

در صنایع غذایی: بستهبندی کنسروها، رب گوجهفرنگی، ماهی، کمپوت، شیر خشک، نوشیدنیهای انرژیزا

-

در صنایع رنگ و رزین: بستهبندی رنگهای ساختمانی و صنعتی

-

در صنایع شیمیایی و بهداشتی: نگهداری اسپری، چسب، روانکنندهها و حلالها

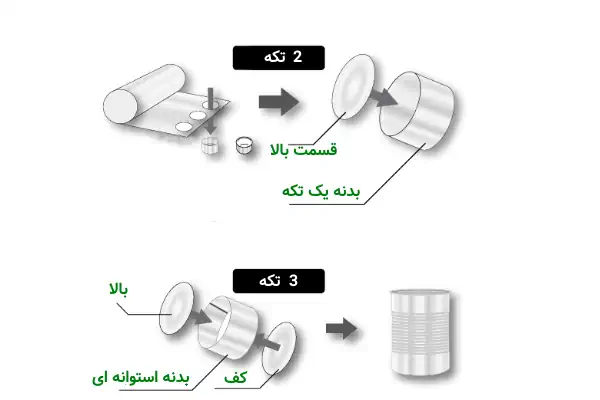

مراحل کامل تولید قوطی فلزی گرد

1. برش ورق فلزی (Sheet Cutting)

ابتدا ورقهای بزرگ قلعاندود یا آلومینیومی با ضخامت مشخص وارد خط تولید میشوند. این ورقها در دستگاه برش شیت فلزی به ابعاد موردنیاز برای بدنه قوطی برش میخورند.

📌 نکته: ابعاد برش به قطر و ارتفاع نهایی قوطی بستگی دارد.

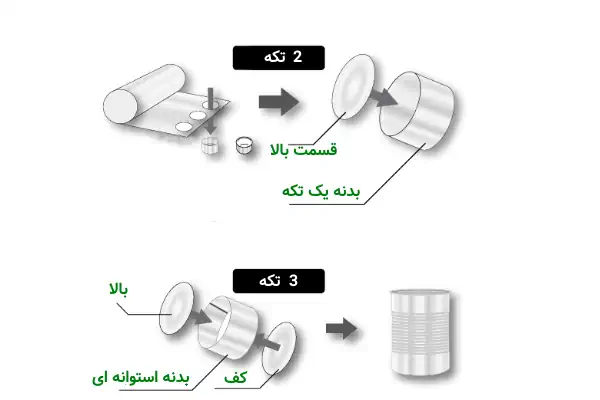

2. فرمدهی بدنه (Body Forming)

ورقهای برشخورده به دستگاه فرمدهی بدنه وارد میشوند که آنها را به شکل استوانهای درمیآورد و لبههای آن را برای جوشکاری آماده میکند. این دستگاه معمولاً دارای قالبهای قابلتعویض برای تولید سایزهای مختلف قوطی است.

در این مرحله از دستگاه فرمدهی و رولفرمینگ قوطی استفاده میشود.

3. جوش درز بدنه (Welding)

درز طولی بدنه توسط دستگاه جوش مقاومتی یا جوش نقطهای قوطی فلزی بهصورت طولی جوشکاری میشود. این جوش باید کاملاً آببند و مقاوم باشد.

برای جلوگیری از زنگزدگی، محل جوش در برخی خطوط تولید با پوشش لاکی یا پلیاستر، داخل دستگاه لاکزن داخلی، عایقکاری میشود.

4. چسباندن کف قوطی (Bottom Seaming)

بعد از شکلگیری بدنه، کف قوطی فلزی توسط دستگاه چسباندن کف (Seaming Machine) متصل میشود. در این مرحله از دربهای از پیشپرسشده استفاده میشود که روی قوطی پرس و چیندار میشوند.

لینک به دستگاه مرتبط:

دستگاه سیمر یا دربزن کف قوطی

5. پخت لاک و رنگ (Lacquering & Baking)

قوطیهای مونتاژشده وارد کوره پخت میشوند تا رنگ یا لاک داخلی بدنه خشک شود. در این مرحله باید دمای کنترلشده (مثلاً ۲۰۰ درجه سانتیگراد) برای زمان مشخص حفظ شود.

✅ تجهیزات موردنیاز:

-

سیستم انتقال (کانوایر حرارتی)

6. نورد لبه بالا (Necking/Flanging)

لبه بالای قوطی برای نصب درب نهایی به شکل خمخورده یا چینخورده (Flange) درمیآید. این کار در دستگاه لبهزنی و شکلدهی گردن قوطی انجام میشود.

معمولاً اگر قوطی نیاز به درب Easy Open یا پیچخورده داشته باشد، این مرحله ضروری است.

7. دربزنی نهایی (Top Seaming)

در مرحله آخر، درب قوطی روی بدنه قرار میگیرد و دستگاه دربزن نهایی با فشار و چرخش مخصوص، درب را پرس و آببند میکند. این دستگاه برای انواع درب ساده یا ایزیاوپن قابل تنظیم است.

دستگاه دربزن تماماتوماتیک قوطی فلزی در دمیرکو موجود است.

8. تست نشتی و کنترل کیفیت

قوطیها پس از تولید باید تحت تست نشتی با استفاده از هوای فشرده و غوطهور شدن در آب قرار گیرند. در برخی خطوط، از سیستمهای ویژن و تست مکانیکی نیز استفاده میشود.

9. چاپ و برچسبزنی

قوطیهای فلزی معمولاً پیش از شکلدهی چاپ میشوند. اما در مواردی که پس از تولید نیاز به درج لوگو یا اطلاعات است، از دستگاههای لیبلزن صنعتی یا چاپگر جتپرینتر استفاده میشود.

10. بستهبندی نهایی

قوطیها در این مرحله یا بهصورت خالی بستهبندی میشوند یا مستقیماً وارد خط پرکن محصول نهایی (مانند رب، رنگ، اسپری و ...) میگردند.

اگر تولیدکننده بخواهد محصول را داخل قوطی پر کند، بسته به نوع محصول باید از پرکن مایعات، پرکن پودری، یا پرکن نیمهجامد استفاده کند.

نکات مهم در تولید قوطی فلزی گرد

✅ استفاده از استیل ضدزنگ یا ورق قلعاندود با کیفیت

✅ کنترل دقیق عملیات جوش، فشار و چینخوردگی در پرسها

✅ تنظیم دقیق قالبها برای قطر و ارتفاع

✅ رعایت کامل بهداشت در خطوط غذایی

✅ بهرهگیری از دستگاههای با کیفیت بالا برای کاهش ضایعات

چرا دمیرکو بهترین گزینه برای تهیه تجهیزات خط تولید قوطی فلزی است؟

پلتفرم دمیرکو با هدف تسهیل فرآیند خرید و فروش ماشینآلات صنعتی راهاندازی شده و امروز یکی از مراجع معتبر تأمین تجهیزات تخصصی در ایران است.

در دمیرکو شما میتوانید:

-

انواع دستگاههای برش، جوش، پرس، بستهبندی و چاپ را با مشخصات کامل ببینید

-

با تولیدکنندگان و فروشندگان معتبر بدون واسطه ارتباط بگیرید

-

درخواست استعلام قیمت، مشاوره راهاندازی خط تولید و خدمات پس از فروش ثبت کنید

برای راهاندازی یا توسعه خط تولید قوطی فلزی گرد، همین حالا وارد سایت دمیرکو شوید و اولین قدم را با اطمینان بردارید.

اخبار مرتبط

مخازن استیل (فولاد ضد زنگ) به دلیل مقاومت بالا در برابر خوردگی، بهداشت پذیری و دوام، در صنایع مختلفی از جمله صنایع غذایی، داروسازی، شیمیایی، نفت و گاز، و لبنیات کاربرد فراوانی دارند. با این حال، حفظ دمای مطلوب سیالات ذخیره شده در این مخازن، چالش مهمی است که بدون عایقکاری مناسب میتواند منجر به اتلاف قابل توجه انرژی و کاهش بهرهوری شود.

مخازن استیل (فولاد ضد زنگ) به دلیل مقاومت بالا در برابر خوردگی، دوام طولانی و سهولت در تمیزکاری، از جمله پرکاربردترین تجهیزات در صنایع مختلف از جمله صنایع غذایی، داروسازی، شیمیایی، نفت و گاز، و تصفیه آب به شمار میروند. این مقاله به صورت جامع به روشهای نوین و مؤثر تمیز کردن مخزن استیل میپردازد و نکات کلیدی برای نگهداری از مخزن استیل را ارائه میدهد.

با ظرفیتهای رایج مخازن استیل از 1000 تا 10000 لیتر آشنا شوید. این راهنمای جامع به شما در انتخاب و خرید مخزن استیل مناسب نیازهای صنعتی شما کمک میکند.

آیا خرید مخزن استیل دست دوم برای کسبوکار شما مناسب است؟ در این مقاله جامع از دمیرکو، به بررسی مزایا، معایب، نکات فنی و ملاحظات مهم در خرید و فروش مخازن استیل کارکرده میپردازیم. راهنمای کامل برای تصمیمگیری آگاهانه.

مخازن ذخیرهسازی و فرآوری، شریانهای حیاتی در کالبد صنایع مختلف از جمله صنایع غذایی، دارویی، شیمیایی، نفت و گاز و پتروشیمی به شمار میروند. در این میان، استنلس استیل یا فولاد زنگنزن به دلیل ترکیب منحصر به فردی از خواص مانند مقاومت عالی در برابر خوردگی، دوام بالا، قابلیت تمیزشوندگی و بهداشت، به عنوان یکی از پرکاربردترین مواد در ساخت این مخازن شناخته میشود. اما سوال کلیدی که اغلب مهندسان، مدیران تولید و کارفرمایان با آن مواجه هستند این است: بهترین آلیاژ استیل برای مخزن کدام است؟

مخزن استیل دوجداره، همانطور که از نامش پیداست، از دو لایه یا جداره متحدالمرکز از جنس فولاد ضد زنگ (استنلس استیل) ساخته شده است. فضای بین این دو جداره که به آن "ژاکت" (Jacket) نیز گفته میشود، نقشی کلیدی در عملکرد این نوع مخازن ایفا میکند.

کاربرد مخزن استیل بسیار متنوع بوده و از صنایع غذایی گرفته تا صنایع نفت، داروسازی، شیمیایی و آب و فاضلاب، این مخازن نقش حیاتی ایفا میکنند. این مقاله به بررسی کاربردهای مخازن استیل، مزایا، انواع و مشخصات فنی آنها میپردازد.

در صنایع مختلف، از کشاورزی و دامداری گرفته تا پتروشیمی، داروسازی و تولید مواد غذایی، استفاده از مخازن ذخیرهسازی امری اجتنابناپذیر است. دو نوع رایج از این مخازن، مخازن استیل و مخازن پلیاتیلن هستند. هر کدام از این مخازن ویژگیها، مزایا و محدودیتهای خاص خود را دارند. انتخاب درست بین این دو نوع، وابسته به نیاز پروژه، نوع ماده ذخیرهشده، شرایط محیطی و بودجه است.

چگونه قوطی فلزی گرد را با بهره وری بیشتری تولید کنیم؟

چگونه بدون ریسک خط تولید قوطی بخریم؟