خانه / وبلاگ / ماشین آلات / خط تولید / خط تولید مفتول گالوانیزه، مس، آلومینیوم | قیمت و خرید / فرایند تولید گالوانیزه سیم

فرایند تولید گالوانیزه سیم

نویسنده: کیارش کرمی

چگونه گالوانیزه سیم را با بیشترین بهره وری تولید کنیم؟

امتیاز : / 5 | آرا: | نمایش: 510

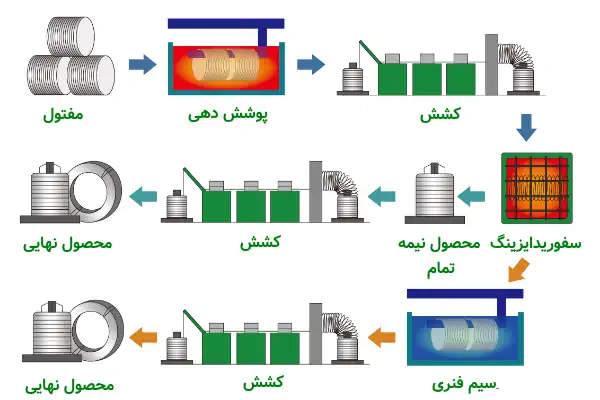

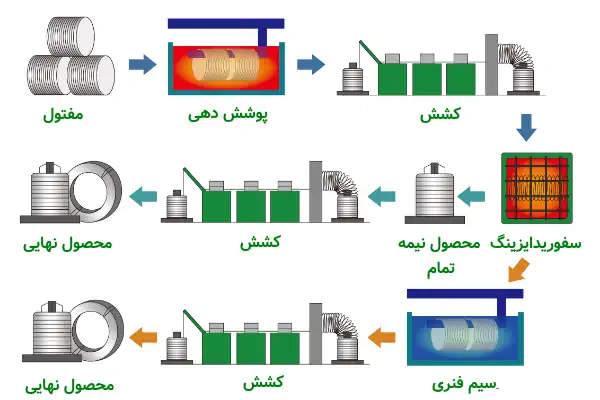

سیم الکترو گالوانیزه به دلیل مقاومت در برابر خوردگی و دوام استثنایی به طور گسترده در صنایع مختلف استفاده می شود. آیا تا به حال فکر کرده اید که این سیم قابل توجه چگونه تولید می شود؟ در این مقاله، فرایند تولید سیم الکتروگالوانیزه از مواد اولیه تا محصول نهایی را بررسی خواهیم کرد.

انتخاب مواد خام

فرآیند تولید با انتخاب دقیق میله سیمی با کیفیت بالا آغاز می شود. به طور معمول، فولاد کم کربن یا میله سیم آهنی به دلیل خواص عالی آن انتخاب می شود. علاوه بر این، یک ماده پوشش روی مناسب، اغلب به شکل گرد و غبار روی یا اکسید روی، برای فرآیند گالوانیزه انتخاب می شود.

تمیز کردن سیم

برای اطمینان از بهترین کیفیت، میله سیم تحت یک فرآیند تمیز کردن کامل قرار می گیرد. این شامل از بین بردن هر گونه آلودگی مانند خاک، روغن یا زنگ است. سیم معمولاً تحت یک فرآیند ترشی قرار می گیرد و طی آن در محلول اسیدی غوطه ور می شود تا ناخالصی ها حل شود و از بین برود.

طراحی سیم

هنگامی که به درستی تمیز شد، میله سیم از یک سری قالب های کششی عبور داده می شود. این فرآیند به طور موثر قطر سیم را برای دستیابی به گیج سیم مورد نظر کاهش می دهد. به طور همزمان، سیم کشی خواص مکانیکی سیم را افزایش می دهد و آن را قوی تر و قابل اطمینان تر می کند.

گالوانیزه الکتریکی

سیم در حال حاضر برای فرآیند الکترو گالوانیزه آماده است. این مستلزم عبور سیم به طور مداوم از یک سری حمام روی، در حالی که یک جریان الکتریکی اعمال می شود. حمام روی شامل مواد پوشش روی انتخاب شده و افزودنی های شیمیایی ویژه ای است که به اطمینان از چسبندگی و ضخامت مناسب پوشش روی کمک می کند. جریان الکتریکی یک واکنش شیمیایی را ایجاد می کند و در نتیجه یک لایه روی یکنواخت روی سطح سیم رسوب می کند.

خشک کردن و خنک کردن

پس از فرآیند الکترو گالوانیزه، سیم به دقت خشک می شود تا رطوبت اضافی از بین برود. مرحله خشک کردن برای اطمینان از چسبندگی و یکپارچگی پوشش روی ضروری است. متعاقباً، سیم خنک می شود و به پوشش روی اجازه می دهد تا جامد شده و یک لایه محافظ قوی ایجاد کند.

بازپخت

برای افزایش بیشتر خواص مکانیکی سیم، ممکن است تحت یک فرآیند بازپخت قرار گیرد. بازپخت شامل قرار دادن سیم در دمای خاص و به دنبال آن خنک شدن تدریجی است. این فرآیند تنشهای داخلی را کاهش میدهد و شکلپذیری سیم را بهبود میبخشد، و کار با آن را در طول کاربردهای مختلف آسانتر میکند.

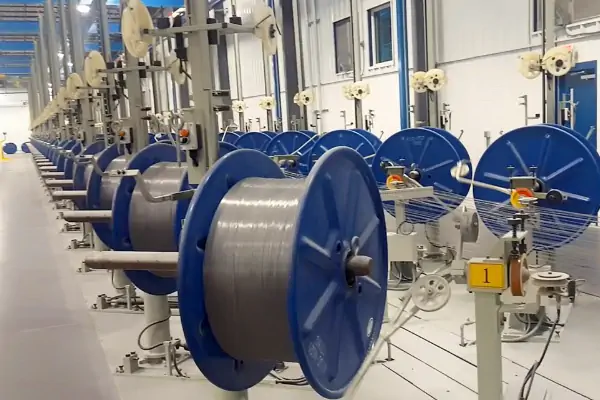

بازرسی سیم و سیم پیچ

برای تضمین رعایت استانداردهای کیفیت دقیق، سیم الکترو گالوانیزه تحت بازرسی دقیق قرار می گیرد. متخصصان بسیار آموزش دیده سیم را برای هر گونه نقص سطحی، بی نظمی یا ناهماهنگی به صورت بصری بررسی می کنند. علاوه بر این، نمونه ها ممکن است برای عوامل حیاتی مانند استحکام کششی، ضخامت پوشش روی و عملکرد کلی آزمایش شوند. هنگامی که سیم از بازرسی عبور کرد، به طرز ماهرانه ای در قرقره ها یا قرقره ها حلقه می شود و برای مراحل بعدی بسته بندی و توزیع آماده می شود.

نتیجه

فرآیند تولید دقیق سیم الکترو گالوانیزه شامل انتخاب دقیق مواد خام، تمیز کردن کامل سیم، کشیدن سیم دقیق، الکترو گالوانیزه کنترل شده، خشک کردن و خنک کردن دقیق، بازپخت اختیاری برای خواص افزایش یافته، بازرسی دقیق، و سیم پیچی دقیق است. با درک پیچیدگی های این مراحل ساخت، ما قدردانی عمیق تری از مهارت و تخصص مورد نیاز برای تولید سیم الکترو گالوانیزه با کیفیت بالا به دست می آوریم. این سیم به عنوان یک ماده همه کاره کاربرد گسترده ای در ساخت و ساز، سیم کشی برق، حصار کشی و سایر بخش های صنعتی و تجاری دارد.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (در پاسخ به [[comment.writer_name]])

[[ reply.description ]]

اخبار مرتبط

نویسنده: محمد شکاری بادی

نویسنده: محمد شکاری بادی

نویسنده: محمد شکاری بادی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: کیارش کرمی

نویسنده: محمد شکاری بادی