خانه / وبلاگ / فرایند تولید پایه تیر چراغ برق

فرایند تولید پایه تیر چراغ برق

کیارش کرمی

1402/11/16

چگونه پایه تیر چراغ برق را با بیشترین بهره وری تولید کنیم؟

امتیاز : / 5 | آرا: | نمایش: 1243

فرآیند تولید پایه تیر روشنایی

در مناظر شهری مدرن، پایه تیرهای روشنایی نه تنها به عنوان عناصر حیاتی برای افزایش ایمنی و امنیت خیابانها عمل میکنند بلکه در زیباسازی محیطهای عمومی نیز نقش مهمی دارند. این سازههای محکم و بلند، علاوه بر نگهداشتن تجهیزات روشنایی، به طراحی محیطهای شهری جلوهای خاص میبخشند. در این پست وبلاگ، به بررسی دقیق مراحل تولید پایه تیر روشنایی خواهیم پرداخت.

مرحله 1: انتخاب مواد اولیه

انتخاب مواد اولیه اولین و مهمترین مرحله در تولید پایه تیر روشنایی است. مواد مورد استفاده باید مقاوم و مناسب برای شرایط محیطی باشند.

-

فولاد: فولاد به دلیل استحکام بالای خود، انتخابی ایدهآل برای ساخت پایه تیرهای روشنایی است. این ماده قادر به تحمل شرایط سخت آب و هوایی است و دوام بالایی دارد.

-

آلومینیوم: آلومینیوم به دلیل وزن سبک و مقاومت عالی در برابر خوردگی، به ویژه در مناطقی با رطوبت بالا یا نمک، مورد استفاده قرار میگیرد.

-

مواد کامپوزیت: فایبرگلاس و فیبر کربن به دلیل نسبت استحکام به وزن بالا و قابلیت شکلدهی راحت، در برخی موارد انتخاب میشوند.

مرحله 2: طراحی و مهندسی

پس از انتخاب مواد اولیه، طراحی پایه تیر روشنایی آغاز میشود. این طراحی باید با استانداردهای شهری، کدهای فنی و نیازهای پروژه تطابق داشته باشد.

مهندسان از نرمافزارهای پیشرفته برای محاسبه عواملی مانند مقاومت در برابر باد، ظرفیت باربری، ارتفاع و سایر ویژگیهای مکانیکی استفاده میکنند. این طراحی همچنین شامل جنبههای زیباییشناسی برای رسیدن به ظاهر مناسب است.

مرحله 3: ساخت

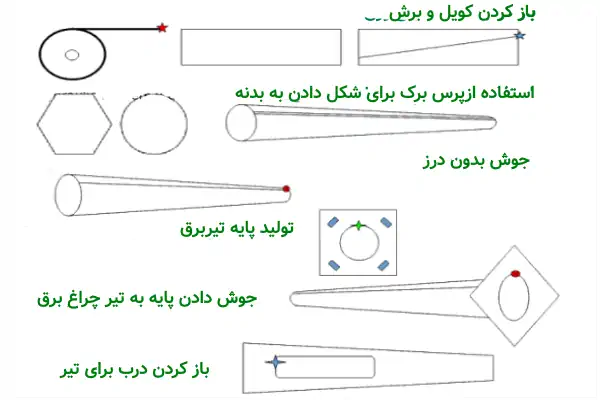

در این مرحله، مواد اولیه به اجزای مختلف پایه تیر تبدیل میشوند. ساخت شامل چندین مرحله حیاتی است:

-

برش: ابتدا مواد اولیه به اندازههای مورد نیاز برش داده میشوند.

-

خمش: سپس مواد به شکلهای دلخواه (استوانهای یا چند ضلعی) خم میشوند.

-

جوشکاری: جوشکاران ماهر، اجزای مختلف را با استفاده از جوشکاری پیشرفته به یکدیگر متصل میکنند تا ساختار اصلی شکل گیرد.

مرحله 4: تصفیه سطح

برای محافظت از پایه تیرها در برابر خوردگی و افزایش دوام آنها، عملیات تصفیه سطح صورت میگیرد:

-

تمیزکاری: سطوح قطعات از هر گونه آلودگی یا روغن تمیز میشوند.

-

پوشش: سپس یک لایه محافظ (گالوانیزه گرم یا پوشش پودری) بر روی سطح اعمال میشود تا از خوردگی و آسیبهای محیطی جلوگیری شود.

مرحله 5: تکمیل و مونتاژ

در این مرحله، پایه تیر روشنایی به شکل نهایی خود نزدیک میشود:

-

حفاری: برای نصب لوازم جانبی مانند سیمکشی و چراغها، سوراخهایی در پایه تیر ایجاد میشود.

-

نصب لوازم جانبی: براکتها، فتوسلها، و سایر تجهیزات الکتریکی به پایه نصب میشوند.

مرحله 6: کنترل کیفیت

قبل از بستهبندی و توزیع، فرآیند کنترل کیفیت برای بررسی تمامی استانداردهای فنی و ایمنی انجام میشود:

-

بازرسی ابعادی: اندازهگیریها برای اطمینان از تطابق با استانداردها انجام میشود.

-

بررسی جوشها: اتصالات جوش دادهشده برای اطمینان از مقاومت و استحکام بررسی میشوند.

مرحله 7: بستهبندی و توزیع

پس از انجام تمامی مراحل کنترل کیفیت، پایه تیرها بستهبندی شده و برای حمل به مقصد نهایی آماده میشوند. این مرحله شامل استفاده از بستهبندیهای محافظ برای جلوگیری از آسیب در طول حملونقل است.

نتیجهگیری

فرآیند تولید پایه تیرهای روشنایی یک پروسه پیچیده و چندمرحلهای است که نیازمند دقت و توجه به جزئیات است. از انتخاب مواد اولیه تا تست کیفیت نهایی، هر مرحله باید با دقت انجام شود تا پایههای تیر روشنایی تولید شوند که هم از نظر ایمنی و هم زیباییشناسی با نیازهای پروژههای شهری تطابق داشته باشند. این پایهها نه تنها محیط شهری را روشن میکنند، بلکه به زیبایی آن نیز افزوده و ایمنی عمومی را ارتقا میدهند.

دمیرکو به عنوان یک پلتفرم تخصصی در حوزه ماشینآلات صنعتی، با فراهم کردن اطلاعات کامل و دقیق درباره تجهیزات مختلف، به تسهیل فرآیند خرید و فروش در صنعت کمک میکند. برای خرید تجهیزات صنعتی و کسب اطلاعات بیشتر میتوانید صفحه اصلی دمیرکو مراجعه کنید.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (در پاسخ به [[comment.writer_name]])

[[ reply.description ]]

اخبار مرتبط

چسب حرارتی در ساخت کاردستی، اتصال قطعات الکتریکی، صنعت خودروسازی، لوازم خانگی، صافکاری بدنه خودرو، محصولات چرمی، درزگیری و عایقبندی، بستهبندی و برچسبزنی، اتصال جلد کتاب، نجاری، ساختمان، مبلسازی و نساجی کاربرد دارد.

انتخاب بهترین دستگاه پرکن مایعات، کلید افزایش بهرهوری و کیفیت محصول است. این راهنما شما را با انواع دستگاهها، نکات فنی و معیارهای خرید متناسب با محصول و بودجهتان آشنا میکند.

این مقاله یک راهنمای کامل برای انتخاب و خرید دستگاه پرکن روغن مایع است. با انواع دستگاهها، کاربردهای صنعتی و خوراکی و نکات کلیدی برای یک سرمایهگذاری هوشمندانه آشنا شوید.

دستگاه پرکن و دربند مایعات با ترکیب دو فرآیند کلیدی در یک دستگاه، سرعت، دقت و بهداشت را در خطوط تولید مایعات افزایش میدهد و راه حلی جامع برای صنایع مختلف است.

این مقاله به بررسی جامع روشهای تعمیر و نگهداری دستگاه پرکن مایعات، عیبیابی مشکلات متداول و اهمیت سرویسهای دورهای برای افزایش راندمان و طول عمر این تجهیزات صنعتی میپردازد.

این مقاله به شما کمک میکند تا با بررسی معیارهای فنی، کیفیت ساخت و خدمات پس از فروش، بهترین سازنده دستگاه پرکن مایعات را برای نیازهای خط تولید خود در ایران پیدا کنید.

دستگاه پرکن مایعات نیمه اتوماتیک، پلی میان روشهای دستی و اتوماسیون کامل است که با هزینهای معقول، دقت و سرعت تولید را برای کارگاههای کوچک و متوسط به شکل چشمگیری افزایش میدهد.

دستگاه پرکن مایعات سیلندر پیستونی با دقت بینظیر، ایدهآل برای پر کردن مایعات غلیظ و رقیق در صنایع غذایی، دارویی و شیمیایی است. راهنمای انتخاب، مزایا و کاربردهای آن را بخوانید.

در این راهنمای جامع و تصویری، به بررسی دقیق مکانیزم و نحوه کار دستگاه پرکن مایعات در انواع مختلف (پیستونی، ثقلی، وکیوم و پمپی) و کاربردهای صنعتی آنها میپردازیم.

آشنایی با الزامات و استانداردهای بهداشتی در طراحی، ساخت و انتخاب دستگاه پرکن مایعات خوراکی و دارویی برای تضمین سلامت محصول نهایی و انطباق با مقررات قانونی.