خانه / دسته بندی محصولات / کسب و کار / خط تولید سیمان

خط تولید سیمان

طرح توجیهی

طرحهای توجیهی با هدف کمک به راهاندازی و رشد کسبوکار شما طراحی شدهاند.

شرکت های فعال

شرکتهای فعال، شرکتهایی هستند که در بازار فعالیت دارند.

مشاوران

اگر شما مساله ای در راه اندازی یا اجرای پروژه های مربوط به این " خط تولید سیمان " مشکل دارید می توانید از کمک این متخصصین بهره بگیرید.

هنوز مشاوری برای این کسب و کار ثبت نشده است. شما اولین باشید ...

خط تولید سیمان یکی از مهمترین و پرحجمترین خطوط صنعتی در جهان است که نقش کلیدی در ساختوساز و توسعه زیرساختها دارد. سیمان مادهای پودری است که با مخلوط نمودن مواد خام مختلف تولید شده و در نهایت در بتن و ملات کاربرد دارد. این مقاله به شرح کامل مراحل تولید سیمان، تجهیزات مورد استفاده، دادههای فنی و اهمیت پلتفرم دمیرکو در خرید و فروش تجهیزات صنعتی میپردازد.

مراحل خط تولید سیمان

۱. استخراج و آمادهسازی مواد خام

مواد اولیه شامل سنگ آهک، خاک رس، سیلیس و آهن میباشد. این مواد از معادن استخراج شده و به کارخانه منتقل میشوند.

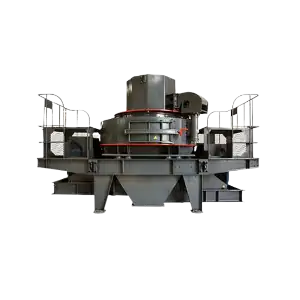

۲. خردایش و آسیاب مواد خام

مواد خام به کمک سنگ شکنها خرد شده و سپس در آسیاب مواد خام، به پودر بسیار ریز تبدیل میشوند.

۳. مخلوطسازی و همگنسازی

پودر مواد خام بهصورت دقیق با درصدهای مشخص مخلوط میشود تا ترکیب شیمیایی مناسب به دست آید.

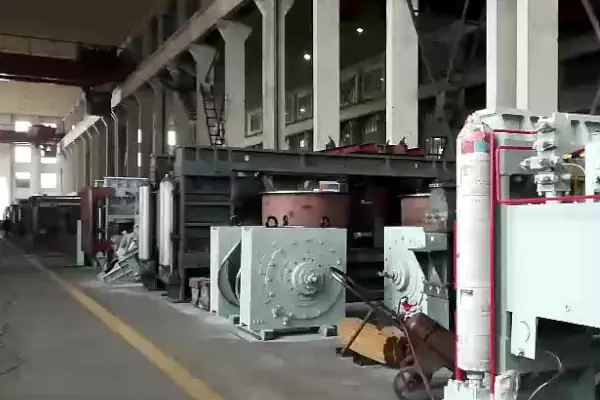

۴. کلسینه کردن و پختن کلینکر

مواد مخلوطشده در کورههای دوار با دمای حدود ۱۴۵۰ درجه سانتیگراد تحت حرارت قرار میگیرند تا کلینکر تولید شود.

۵. آسیاب کلینکر و افزودنیها

کلینکر خنکشده به همراه گچ و افزودنیهای مجاز، در آسیاب سیمان به پودر نهایی تبدیل میشود.

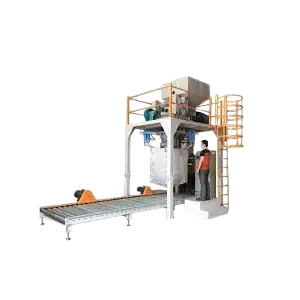

۶. بستهبندی و ذخیرهسازی

پودر سیمان در کیسهها یا فله بستهبندی شده و آماده ارسال به بازار مصرف میگردد.

جدول مشخصات فنی مهم خط تولید سیمان

| بخش خط تولید | ماشینآلات | ظرفیت تولید | مصرف انرژی | جنس بدنه |

|---|---|---|---|---|

| خردایش مواد خام | سنگ شکن مخروطی و فکی | ۵۰ تا ۵۰۰ تن/روز | ۱۵۰ کیلووات ساعت | فولاد مقاوم |

| آسیاب مواد خام | آسیاب گلولهای | ۲۰ تا ۲۰۰ تن/روز | ۱۲۰ کیلووات ساعت | استیل ۳۱۶ |

| کوره دوار | کوره دوار چرخشی | ۱۰ تا ۵۰۰ تن/روز | ۳۰۰۰ کیلووات ساعت | فولاد نسوز |

| آسیاب کلینکر | آسیاب گلولهای و رولر میل | ۲۰ تا ۳۰۰ تن/روز | ۲۰۰ کیلووات ساعت | فولاد مقاوم |

| بستهبندی | دستگاه کیسهپرکن اتوماتیک | ۵۰ کیسه در دقیقه | ۱۰ کیلووات | استیل ضدزنگ |

نکات فنی و تخصصی در خط تولید سیمان

-

دمای کوره: به دلیل اهمیت واکنشهای شیمیایی، دمای کوره باید کاملاً کنترل شود.

-

اندازه آسیاب: تعیین دقیق اندازه ذرات در آسیاب کلینکر تاثیر مستقیم در کیفیت سیمان دارد.

-

مصرف انرژی: از جمله هزینههای اصلی تولید سیمان، مصرف انرژی است که بهینهسازی آن از اولویتهاست.

-

کنترل کیفیت: آزمایشهای مکرر در تمام مراحل جهت حصول اطمینان از کیفیت نهایی ضروری است.

اهمیت انتخاب تجهیزات مناسب

انتخاب ماشینآلات با کیفیت، عمر طولانی و راندمان بالا در کاهش هزینههای تولید و افزایش بهرهوری موثر است. همچنین استفاده از تجهیزات با قابلیت اتوماسیون، کنترل و نظارت دقیق را ممکن میسازد.

چگونه دمیرکو به خریداران و فروشندگان کمک میکند؟

پلتفرم دمیرکو با تخصص در حوزه خرید و فروش تجهیزات صنعتی، امکان دسترسی آسان به انواع ماشینآلات خط تولید سیمان را برای خریداران فراهم میکند. فروشندگان نیز میتوانند محصولات خود را به صورت تخصصی در بازار هدف عرضه کنند، قیمتها را مقایسه کنند و بهترین انتخاب را داشته باشند.

دمیرکو به عنوان واسطهای قابل اعتماد، اطلاعات فنی دقیق و مشاوره تخصصی برای انتخاب بهینه ماشینآلات را ارائه میدهد که به کاهش ریسک سرمایهگذاری و افزایش بهرهوری کمک میکند.

آیا قصد راهاندازی یا توسعه خط تولید سیمان خود را دارید؟ همین امروز در دمیرکو به دنبال بهترین ماشینآلات باشید و با کارشناسان ما مشورت کنید تا بهترین تصمیم را بگیرید.

وبلاگ

بلاگ مجموعهای از مقالات و پستها درباره کسبوکار است.