ماشین آلات ریخته گری

فاقد توضیحات...

فاقد توضیحات...

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

ریخته گری چیست؟

ریخته گری یک فرایند تولید است که در آن یک ماده مایع معمولاً در قالب ریخته میشود که حاوی یک حفره توخالی به شکل دلخواه است و سپس اجازه مییابد تا جامد شود.(شکل دادن فلز و آلیاژ از راه ذوب کردن) قسمت جامد شده به عنوان ریخته گری نیز شناخته میشود که برای تکمیل فرآیند از قالب خارج میشود یا از آن شکسته میشود. مواد ریخته گری معمولاً فلزات یا مواد مختلف با تنظیم زمان هستند که پس از مخلوط کردن دو یا چند جز با هم ترمیم میشوند. از طریق فرایند ذوب فلز ، فلز مذاب در قالبی ریخته میشود که با ابعاد نهایی محصول نهایی مطابقت دارد. در حالی که تمام فلزات میتوانند ریخته شوند ، بیشترین آلیاژهای پایه آهن ، آلومینیوم ، فولاد و مس هستند.وزن ریخته گری از کمتر از یک اونس تا قطعات منفرد با وزن چند صد تن است. ریخته گری اغلب برای ساختن اشکال پیچیده ای استفاده میشود که ساخت آن در غیر این صورت دشوار یا غیر اقتصادی است.

تکامل فرآیند ریخته گری

امروزه ریخته گری آهن تقریباً در کلیه کالاها و ماشین آلات با دوام یافت میشود. از ماشین آلات ساخت وسایل نقلیه ای که با آنها رانندگی میکنیم گرفته تا موادی که در خانههای ما پیدا میشود ، ما با چدن زندگی و سفر میکنیم.

طلا ، نقره ، مس ، آهن ، سرب ، جیوه و قلع به عنوان "فلزات باشکوه" شناخته میشوند ، زیرا از زمانهای بسیار قدیم برای انسان شناخته شده بودند. روند اساسی ذوب فلزات در کوره ، استفاده از الگوها و جامد سازی فلز در قالب ثابت مانده است. برخی از تکنیکهای قدیمیمانند تکنیکهای فرم گمشده و تکنیکهای زنگوله هنوز هم از نظر مذهبی دنبال میشوند.

ابزارو تجهیزات و دستگاههای ریخته گری

فلاسک ریخته گری

فلاسک ریخته گری که به آن حلقههای ریخته گری نیز گفته میشود ، ابزاری است که معمولاً از آلومینیوم برای نگهداری مدلهای موم در طول فرآیند ریخته گری ساخته میشود. بعد از استفاده از یک پایه لاستیکی ، فلاسکها را قبل از خشک شدن با پودر منبع پر میکنید. پس از خشک شدن کامل ، میتوان آن را در کوره قرار داد تا موم سوخته شود.

بوته آهنگری

یک ظرف کوچک و ساده که برای ذوب فلز استفاده میشود. قبل از شروع ذوب ، دانههای ریخته گری یا قطعات فلزی خود را با مقداری شار و پودر زغال چوب به داخل بوته اضافه میکنید. وقتی فلز مایعات شد ، سپس در یک قالب ساز ریخته میشود.

قالبهای ریخته گری

قالبهای آلومینیوم متداول ترین نوع قالب مورد استفاده در روش ریخته گری سنتی است. از نظر اندازه و شکل شبیه به فلاسک ، قالبهای ریخته گری آلومینیوم کاملاً در کنار هم قرار میگیرند ، و یک خط در لبه خارجی هر دو قطعه بالا و پایین قرار دارد که باید قبل از ریخته گری با یکدیگر مطابقت داشته باشند.

سوهان کنده کاری/حکاکی

سوهان منبت کاری معمولاً به مجموعه ای از ابزارهای مخصوص حکاکی،شک دهی و کنده کاری ساخته میشوند. داشتن مجموعه ای از ابزارهای کنده کاری موم در جعبه ابزار ، به شما امکان میدهد مومیرا که استفاده میکنید در صورت ساخت قالب خود از ابتدا ، شکل دهید.

انبرهای استیل

انبرهای فولادی برای جابجایی قالبها در طول فرآیند ریخته گری ضروری است ، انبر یکی از ابزار ضروری و مهم ریخته گری است.

کوره ریخته گری

طبق تعریف ، کر یک دستگاه ذوب (واحد) است که برای سرعت مورد نیاز و هزینه قابل قبول ممکن است به مقاومت در برابر حرارت و وزن آن از طریق فلز یا آلیاژ نیاز داشته باشد.

انتخاب کوره با توجه به هزینه ، کیفیت فلز ، نیازهای تولید و نوع آلیاژ تعیین میشود. انعطاف پذیری انیمیشن کوره در شرایط مختلف ممکن است یک مزیت برای انواع تولید باشد. کورهها از نظر کاربرد به سه گروه تقسیم میشوند: گرمایش ، ذوب و نگهداری و مصرف انرژی در دو دسته اصلی (سوختهای فسیلی ، گرمایش الکتریکی).

الکترود گرافیتی

الکتود گرافیتی یکی از مهم ترین اجزای صنعتی است که جریان را با قدرت بالا و کمترین مقاومت عبور میدهد. بنابراین برای انتقال جریانهای بالا در کوره قوس الکتریکی برای ذوب شدن بار فلزی استفاده میشود. الکترودهای گرافیت همراه با خانواده کربن آنها ، یعنی الماس و زغال سنگ ، با پیشرفت تکنولوژی و انقلاب صنعتی توانسته اند توجه بسیاری را به خود جلب کنند.

در تولید الکترود گرافیتی پودر کک سوزنی قالب گیری شده سپس با استفاده از ویبراتور آن را فشرده میکنند. الکترود تشکیل شده سپس در کوره پخته میشود. پس از پخت ، یک پوشش قیر به آن اضافه میشود. سرانجام ، این فرآیند دوباره در دمای 30،000 درجه سانتیگراد قرار گرفته و تبدیل میشود.

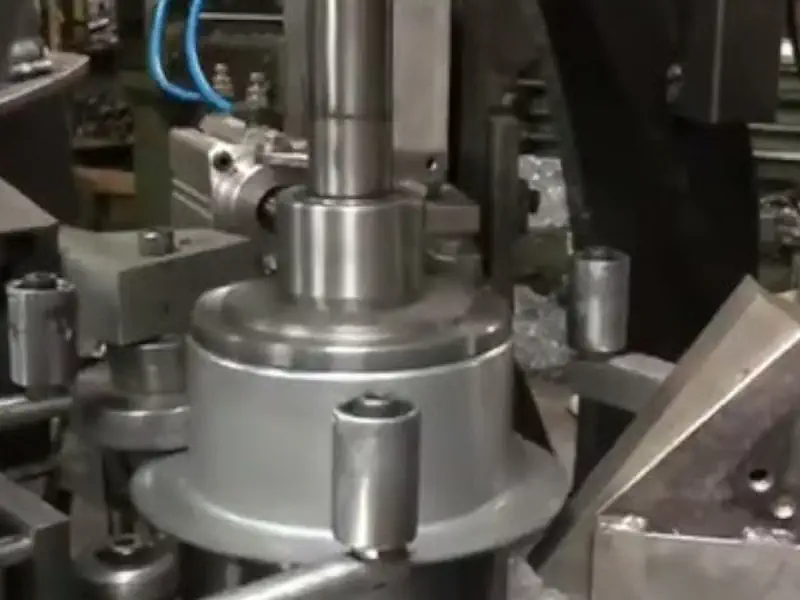

الکترودها پس از گذراندن مراحل تولید،تراشکاری میشوند.اغلب این الکترودها استوانه ای شکل تولید میشوند وباید بعد از تولید برش آنها در ضخامتهای استاندارد صورت گیرد.

انواع کوره ریخته گری

کورههای القایی

معمول ترین نوع کوره ،کورههای القایی هسنتد که معمولاً در کارخانههای ریخته گری استفاده میشوند زیرا کیفیت بالایی دارند و کار با آنها ساده است. کوره القایی متوسط قادر به تولید 65 تن فولاد در هر بار شارژ است. در کورههای القایی ذوب فولاد ، فولاد به داخل بطری شارژ میشود که توسط آهنربای الکتریکی ساخته شده از مس پیچ خورده احاطه شده است. سیم پیچ یک میدان مغناطیسی معکوس ایجاد میکند که باعث ایجاد چرخش در فلز ذوب میشود و این خود فولاد را تحریک میکند. گرمای کوره القایی توسط مولکولهای تحریک شده در فلز ساخته میشود ، به این معنی که اکسیژن یا گازهای دیگری به کوره اضافه نمیشود.

کورههای قابل شستشو

کورههای قابل شستشو کورههای بسیار ساده ای هستند. آنها اغلب از مواد نسوز مانند سرامیک ساخته شده اند تا بتوانند دماهای بالا را تحمل کنند. بوته در منبع گرما قرار میگیرد و با فلز و مواد افزودنی پر میشود. اندازه آنها میتواند از یک فنجان بسیار کوچک تا یک کوره بزرگ باشد. کورههای قابل شستشو اغلب توسط سازندگان جواهرات و علاقه مندان مورد استفاده قرار میگیرند.

کورههای کاپولا

کورههای کاپولا کورههای بلند و دودکش مانند هستند که با کک ذغال و مواد افزودنی پر شده و روشن میشوند. سپس فلز مستقیماً به کوره اضافه میشود. برخی از کارخانههای ریخته گری هنوز از کورههای کاپولا استفاده میکنند ، اما به دلیل بهبود کارایی ، تا حد زیادی از رده خارج شده اند تا جای خود را برای کورههای القایی ایجاد کنند.

کورههای قوس الکتریکی

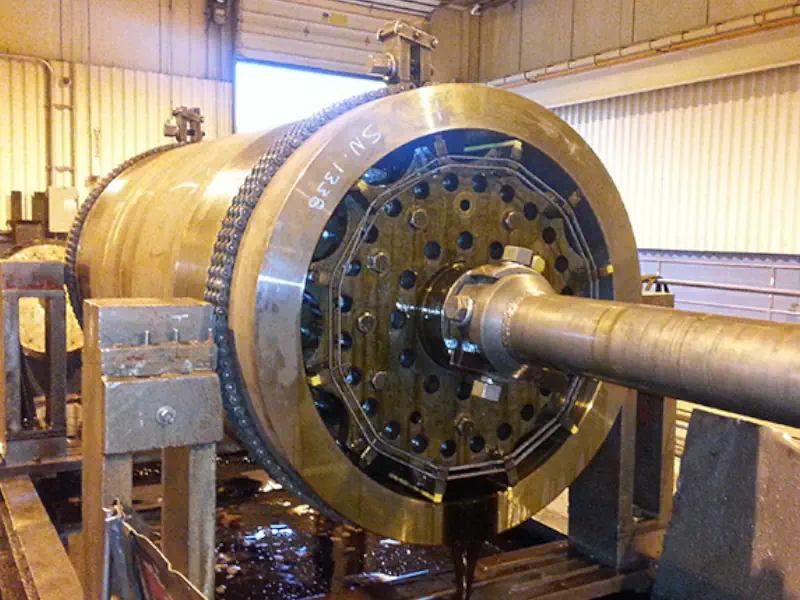

کورههای قوس الکتریکی از الکترودها برای عبور جریان الکتریکی از فلز داخل کوره استفاده میکنند. ریخته گریها معمولاً از این نوع کورههای اسلب و تیرهای بزرگ و ضایعات خرد شده استفاده میکنند. وقتی مخزن کوره با فلز پر شد ، الکترودها درون فلز قرار میگیرند و یک قوس الکتریکی بین آنها عبور میکند تا ذوب شود. ممکن است اکسیژن به فرآیند اضافه شود. ساخت کورههای قوس الکتریکی ارزان تر از کورههای بلند است که فولاد را از سنگ آهن تولید میکنند و از طریق زغال سنگ پخت میشوند. اما هزینه ساخت فولاد بیشتر است زیرا آنها از قطعات فولادی و با انرژی الکتریکی استفاده میکنند.

دستگاههای ریخته گری دخیل در فرایند ریخته گری

1. کوره:

- بوته: ظرفی است از مواد نسوز مانند گرافیت رسی یا سرامیک که برای نگهداری و ذوب فلز استفاده میشود. دماهای بالا را تحمل میکند و در برابر واکنشهای شیمیایی با فلز مذاب مقاوم است.

- سیستم احتراق: سیستم احتراق گرمای لازم برای ذوب فلز را در داخل کوره فراهم میکند. این میتواند شامل مشعلها یا عناصر گرمایشی باشد که با سوختهای مختلف مانند گاز طبیعی، پروپان یا برق کار میکنند. سیستم احتراق به دقت کنترل میشود تا دمای ذوب مورد نیاز برای فلز خاصی که ریخته گری میشود را به دست آورد و حفظ کند.

- رگلاتورها: رگلاتورها وسایلی هستند که برای کنترل و تنظیم پارامترهای مختلف در داخل کوره مانند دما، جریان گاز یا تامین برق استفاده میشوند. آنها شرایط ذوب ثابت و پایدار را تضمین میکنند و امکان کنترل دقیق فرآیند ذوب را فراهم میکنند.

2. قالبها و الگوها:

- جعبه قالب گیری / فلاسک: جعبه قالب گیری که به آن فلاسک نیز گفته میشود، یک قاب یا ظرف سفت و سخت است که مواد قالب گیری را نگه میدارد و ساختار و شکل قالب را فراهم میکند. معمولاً از فلز یا چوب ساخته میشود. جعبههای قالب گیری در اندازهها و شکلهای مختلف برای تطبیق با نیازهای ریخته گری خاص موجود هستند.

- الگو: الگو، ماکت یا مدلی از محصول نهایی فلزی مورد نظر است. برای ایجاد حفره قالب استفاده میشود و شکل و ابعاد ریخته گری را مشخص میکند. الگوها میتوانند از چوب، پلاستیک، فلز یا مواد دیگر ساخته شوند و به دقت ساخته شوند تا از بازتولید دقیق ریخته گری مورد نظر اطمینان حاصل شود.

- هسته: هستهها قالبهای جداگانه ای هستند که از مواد نسوز ساخته میشوند که در داخل حفره قالب اصلی قرار میگیرند تا حفرههای داخلی یا ویژگیهای پیچیده ای در ریخته گری ایجاد کنند. هستهها اشکال یا حفرههای لازم را در قالب ریختهگری ایجاد میکنند و معمولاً پس از جامد شدن ریختهگری حذف میشوند.

3. سیستم ریختن:

- حوضچه ریختن: حوضچه ریختن مخزنی در داخل قالب است که فلز مذاب در آن ریخته میشود. به عنوان یک محل نگهداری موقت برای فلز مذاب قبل از جریان یافتن به داخل حفره قالب عمل میکند.

- اسپرو: اسپرو یک کانال عمودی است که حوضچه ریختن را به حفره قالب متصل میکند. این اجازه میدهد تا فلز مذاب به نرمیو یکنواخت در قالب جریان یابد. سیستم اسپرو برای به حداقل رساندن تلاطم و ترویج توزیع یکنواخت فلز مذاب طراحی شده است.

- رانر: رانرها کانالهای افقی هستند که فلز مذاب را از اسپرو به چندین دروازه توزیع میکنند. آنها برای کنترل جریان و جهت فلز مذاب عمل میکنند و اطمینان حاصل میکنند که به تمام قسمتهای حفره قالب میرسد.

- دروازهها: دروازهها کانالها یا گذرگاههای باریکی هستند که جریان فلز مذاب را از رانرها به داخل حفره قالب کنترل میکنند. اندازه، شکل و محل دروازهها برای جلوگیری از نقص و اطمینان از پر شدن مناسب قالب بسیار مهم است.

4. تجهیزات تخلیه:

- ماشین تخلیه: برای برداشتن قالب جامد شده از قالب و جداسازی آن از مواد قالب گیری باقیمانده مانند ماسه یا سرامیک از دستگاه تخلیه استفاده میشود. دستگاه از ارتعاشات یا هم زدن مکانیکی استفاده میکند تا فرآیند جداسازی را تسهیل کند و از حذف کارآمد ریخته گری بدون ایجاد آسیب اطمینان حاصل کند.

- میز ارتعاشی / نوار نقاله: میزهای ارتعاشی یا نوار نقاله تجهیزاتی هستند که از ارتعاشات مکانیکی برای کمک به جداسازی مواد ریخته گری و قالب گیری استفاده میکنند. آنها حرکات کنترل شده ای را ایجاد میکنند که به جابجایی و حذف ماسه یا سرامیک از ریخته گری کمک میکند و از یک محصول تمیز و نهایی اطمینان میدهد.

5. خنک سازی و انجماد:

- سیستم خنک کننده: سیستمهای خنک کننده برای کنترل سرد شدن و انجماد فلز مذاب در داخل قالب استفاده میشود. این میتواند شامل روشهایی مانند خنک کننده آب، خنک کننده هوا یا سیستمهای خنک کننده کنترل شده باشد. سیستم خنک کننده برای حفظ انجماد تدریجی و یکنواخت فلز مذاب، جلوگیری از نقص و اطمینان از خواص مطلوب مواد در ریخته گری نهایی طراحی شده است.

- مبدل حرارتی: مبدلهای حرارتی وسایلی هستند که برای استخراج گرما از ریخته گری و تسهیل فرآیند خنک سازی استفاده میشوند. آنها میتوانند از رسانههای خنک کننده مختلف مانند هوا، آب یا سیالات دیگر برای حذف گرما از ریخته گری و کمک به فرآیند انجماد استفاده کنند.

- طراحی ریخته گری: طراحی ریخته گری به طراحی و چیدمان خود ریخته گری اشاره دارد. این شامل ملاحظاتی برای قرار دادن رایزرها، سرما و دریچهها در داخل قالب است تا انجماد مناسب و به حداقل رساندن عیوب را افزایش دهد. طراحی مناسب ریخته گری تضمین میکند که فلز مذاب کل حفره قالب را پر میکند و انقباض و تخلخل را در ریخته گری نهایی به حداقل میرساند.

6. تمیز کردن و تکمیل:

- ابزار تکمیل: ابزارهای تکمیلی مانند آسیاب، فایلها یا کاغذ سنباده برای حذف مواد اضافی، سوراخها یا عیوب از سطح ریخته گری استفاده میشود. آنها به دستیابی به سطح مورد نظر و دقت ابعادی ریخته گری نهایی کمک میکنند.

- شات بلاست ماشین: شات بلاست ماخ اینها از ذرات ساینده با سرعت بالا یا شات برای تمیز کردن و بهبود سطح ریخته گری استفاده میکنند. این دستگاه ذرات ساینده را روی سطح ریختهگری به حرکت در میآورد و هرگونه مواد قالبگیری، رسوب یا آلایندههای سطح باقیمانده را از بین میبرد. این فرآیند منجر به یک سطح تمیز و صاف میشود.

- کوره عملیات حرارتی: کورههای عملیات حرارتی برای انجام فرآیندهای عملیات حرارتی روی ریخته گری استفاده میشود. عملیات حرارتی، مانند بازپخت، خاموش کردن، یا تمپر کردن، برای افزایش خواص مکانیکی ریختهگری انجام میشود. کورههای عملیات حرارتی نرخ گرمایش و سرمایش کنترل شده را برای دستیابی به تغییرات متالورژیکی مطلوب در ریزساختار ریخته گری فراهم میکنند.

7. تجهیزات حمل و نقل مواد:

- جرثقیل سقفی: سیستم جرثقیل سقفی برای بلند کردن و حمل قطعات سنگین، قالبها یا قطعات ریخته گری در داخل تاسیسات ریخته گری استفاده میشود. حرکت دقیق و کنترل شده مواد را فراهم میکند و از جابجایی ایمن و کارآمد اطمینان میدهد.

- چرخ دستی و بالابر: چرخ دستیها و بالابرها وسایلی هستند که برای حرکت دقیق قالبها، نقشها یا ریخته گریها در مراحل مختلف فرآیند ریخته گری استفاده میشوند. آنها حرکت عمودی و افقی کنترل شده ای را ارائه میدهند که امکان قرارگیری و مونتاژ دقیق اجزا را فراهم میکند.

هر یک از این ماشینآلات و قطعات نقش مهمیدر فرآیند ریختهگری فلز ایفا میکنند و امکان ایجاد اجزای فلزی پیچیده، پیچیده و دقیق را از طریق ریختهگری فلز مذاب در قالبها یا الگوهای خاص فراهم میکنند.