خط تولید ورق آهن و آلومینیوم و مس

فاقد توضیحات...

فاقد توضیحات...

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

انواع خط تولید ورق

1. خط تولید ورق آهن:

جزئیات مراحل تولید ورق آهن:

-

مرحله 1: انتخاب و تهیه شمش فولادی:

- شمشهای فولادی بهعنوان ماده اولیه وارد فرآیند تولید میشوند. این شمشها میتوانند از بازیافت فولاد یا تولیدات جدید حاصل شوند. فولاد میتواند در کورههای قوس الکتریکی یا کورههای القایی ذوب شود.

- شمشها معمولاً بهصورت بیلت یا اسلب (صفحات ضخیم فولادی) تولید میشوند.

-

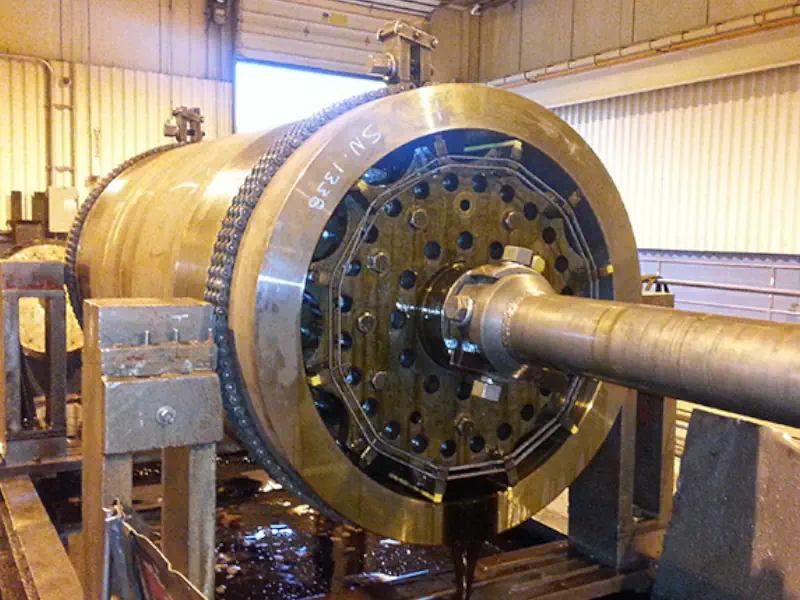

مرحله 2: ریختهگری پیوسته (Continuous Casting):

- در این مرحله، فولاد مذاب از س بهطور مداوم به قالبهای ریختهگری انتقال داده میشود تا بهصورت اسلبهای فلزی درآید. این فرآیند میتواند دمای فولاد مذاب را در سطح مناسبی حفظ کند.

-

مرحله 3: نورد گرم (Hot Rolling):

- اسلبها در دمای بالا (بین 1100 تا 1200 درجه سانتیگراد) تحت فشار از میان غلتکهای نورد عبور میکنند. در این فرآیند، ضخامت اسلبها کاهش مییابد و ورقهایی با ضخامتهای مختلف تولید میشود.

- پس از نورد، ورقهای فولادی با توجه به نیازهای مختلف صنعتی به اندازههای مختلف بریده میشوند.

-

مرحله 4: نورد سرد (Cold Rolling):

- ورقهای نورد گرم به واحد نورد سرد منتقل میشوند. نورد سرد باعث کاهش ضخامت ورقها میشود و کیفیت سطح را نیز بهبود میبخشد. در این مرحله، ورقها سفت و سخت میشوند و ویژگیهای مکانیکی بهتری پیدا میکنند.

-

مرحله 5: عملیات اصلاح سطح:

- پولیش و لایهبرداری: برای بهبود کیفیت ظاهری ورقها، عملیات پولیش و لایهبرداری انجام میشود.

- پوششدهی: ورقهای فولادی ممکن است برای جلوگیری از خوردگی پوشش داده شوند. معمولاً این پوششها از گالوانیزه (پوشش روی) یا پوششهای پلیمری استفاده میکنند.

-

مرحله 6: بستهبندی و ارسال:

- ورقها پس از برش، به اندازههای دلخواه، بستهبندی و آماده ارسال به صنایع مختلف میشوند. ورقهای فولادی معمولاً در رولهای بزرگ یا پالتهای متنوع به بازار ارسال میشوند.

2. خط تولید ورق آلومینیوم:

جزئیات مراحل تولید ورق آلومینیوم:

-

مرحله 1: استخراج آلومینا از بوکسیت:

- سنگ معدن بوکسیت که حاوی آلومینیوم است، با فرآیند هال-هرولت تبدیل به آلومینا (آکسید آلومینیوم) میشود. این مرحله شامل خرد کردن و تصفیه مواد است تا آلومینا برای ذوب آماده شود.

-

مرحله 2: ذوب آلومینا:

- در کورههای ذوب، آلومینا تحت گرمای بسیار بالا قرار میگیرد تا به آلومینیوم مذاب تبدیل شود.

-

مرحله 3: ریختهگری و تولید شمش:

- آلومینیوم مذاب بهطور مداوم در قالبهایی ریخته میشود که نتیجه آن تولید شمشهای آلومینیومی با ضخامت مشخص است.

-

مرحله 4: نورد گرم (Hot Rolling):

- شمشهای آلومینیومی پس از ریختهگری به دماهای بالا انتقال یافته و در مرحله نورد گرم تحت فشار قرار میگیرند تا به ورقهای نازک تبدیل شوند.

- ورقهای نورد گرم میتوانند در ابعاد بزرگ و با ضخامتهای مختلف تولید شوند.

-

مرحله 5: نورد سرد:

- نورد سرد معمولاً برای ورقهای آلومینیومی با ضخامت نهایی بسیار دقیق و سطح صاف انجام میشود. این فرآیند بهطور معمول در دمای اتاق انجام میشود.

-

مرحله 6: عملیات سطحی:

- برای افزایش مقاومت به خوردگی و زیبایی ظاهری، ورقهای آلومینیومی ممکن است عملیات آنادایز (اکسیداسیون سطحی) یا پوششدهی پلیمری شوند.

-

مرحله 7: برش و بستهبندی:

- ورقهای آلومینیومی به ابعاد مختلف بریده میشوند و در بستهبندیهای مناسب برای حمل و نقل آماده میشوند.

3. خط تولید ورق مس

جزئیات مراحل تولید ورق مس:

-

مرحله 1: استخراج مس از سنگ معدن:

- مس از معادن مختلفی مانند سولفید مس استخراج میشود. پس از استخراج، مس در کورههای ذوب بهصورت آلیاژ مس و سایر فلزات تبدیل میشود.

-

مرحله 2: ذوب و تصفیه مس:

- مس خام در کورههای ذوب قرار گرفته و با استفاده از عملیات تصفیه، ناخالصیها از بین میروند و مس به صورت خالص تبدیل میشود.

-

مرحله 3: ریختهگری:

- مس مذاب در قالبهای ریختهگری میشود و معمولاً به صورت شمشهای مسی در میآید.

-

مرحله 4: نورد گرم:

- شمشهای مسی تحت فشار بالا در دمای بالا (معمولاً بیش از 800 درجه سانتیگراد) عبور داده میشوند تا ورقهای مسی با ضخامتهای مورد نظر تولید شوند.

-

مرحله 5: نورد سرد:

- ورقهای مسی پس از نورد گرم به نورد سرد انتقال مییابند تا ضخامت آنها کاهش یافته و کیفیت سطح افزایش یابد.

-

مرحله 6: عملیات سطحی:

- مس معمولاً نیاز به عملیات سطحی مانند پولیش برای جلوگیری از خوردگی و حفظ کیفیت ظاهری دارد.

-

مرحله 7: برش و بستهبندی:

- ورقهای مسی پس از برش به اندازههای مشخص بستهبندی میشوند.

تجهیزات ویژه و پیشرفته در خط تولید ورق فلزی

برای بهبود کیفیت و افزایش کارایی در خط تولید ورق فلزات، از تجهیزات پیشرفتهای استفاده میشود که شامل:

- کورههای الکتریکی و قوس کورهای: برای ذوب فلزات و تولید آلیاژهای خاص.

- دستگاههای ریختهگری پیوسته (Continuous Casting): برای تولید شمشهای فلزی.

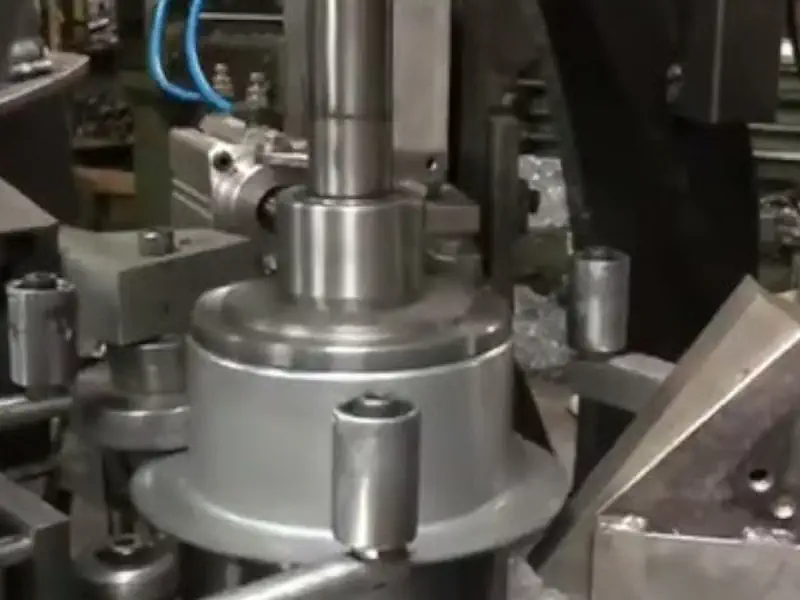

- دستگاههای نورد گرم و سرد: برای کاهش ضخامت فلزات و تولید ورقها.

- ماشینآلات اصلاح سطح: برای پرداخت سطح ورقها.

- دستگاههای برش و فرمدهی: برای برش ورقها به اندازههای مختلف و فرمدهی به محصولات نهایی.

- سیستمهای بستهبندی اتوماتیک: برای بستهبندی ورقها و ارسال آنها به صنایع مختلف.

خط تولید ورق آهن، آلومینیوم و مس بهعنوان یکی از بخشهای حیاتی صنعت فلزات، نقش مهمی در تأمین نیازهای مختلف صنعتی و ساختمانی دارد. با استفاده از فناوریهای پیشرفته و تجهیزات مدرن، این خطوط تولید قادر به تولید ورقهای فلزی با کیفیت بالا و مطابق با استانداردهای جهانی هستند. تولید ورقهای فلزی از فرآیندهای پیچیدهای تشکیل شده که بهطور مداوم بهبود مییابند تا نیازهای بازار را پاسخ دهند و به رشد صنایع مختلف کمک کنند.