قالب تزریق پلاستیک و قالب بادکن پت

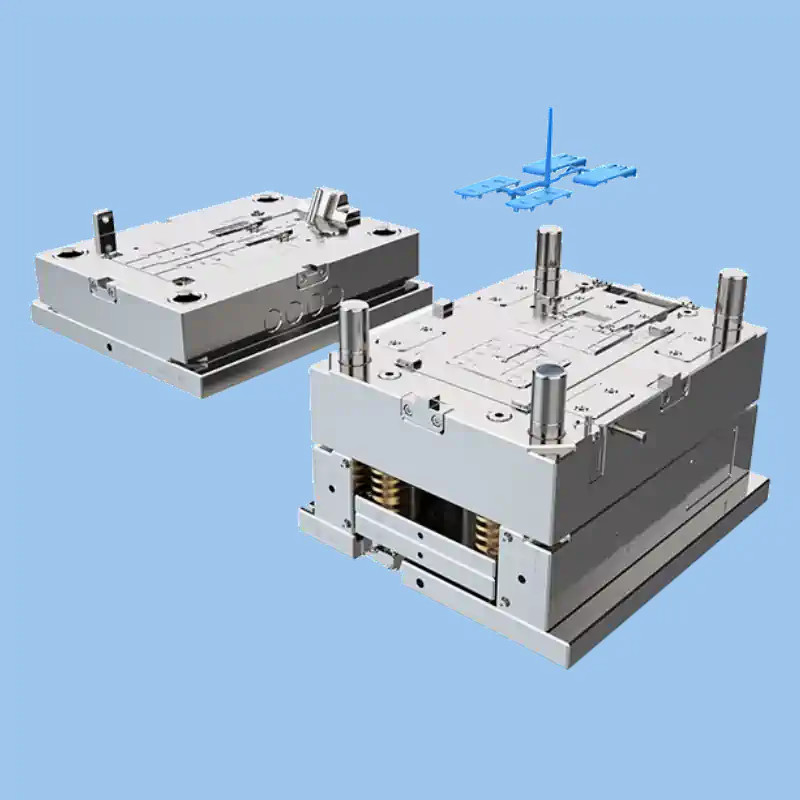

قالب های تزریق پلاستیک که از طراحی قالب شروع می شود و سپس با استفاده از دستگاه سی.ان.سی و ای.دی.ام کامل می شود را با توجه به سفارش شما خدمتتان تقدیم می گردد.

قالب های تزریق پلاستیک که از طراحی قالب شروع می شود و سپس با استفاده از دستگاه سی.ان.سی و ای.دی.ام کامل می شود را با توجه به سفارش شما خدمتتان تقدیم می گردد.

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

اصول اولیه تزریق پلاستیک و قالبهای آن

تزریق پلاستیک چیست؟

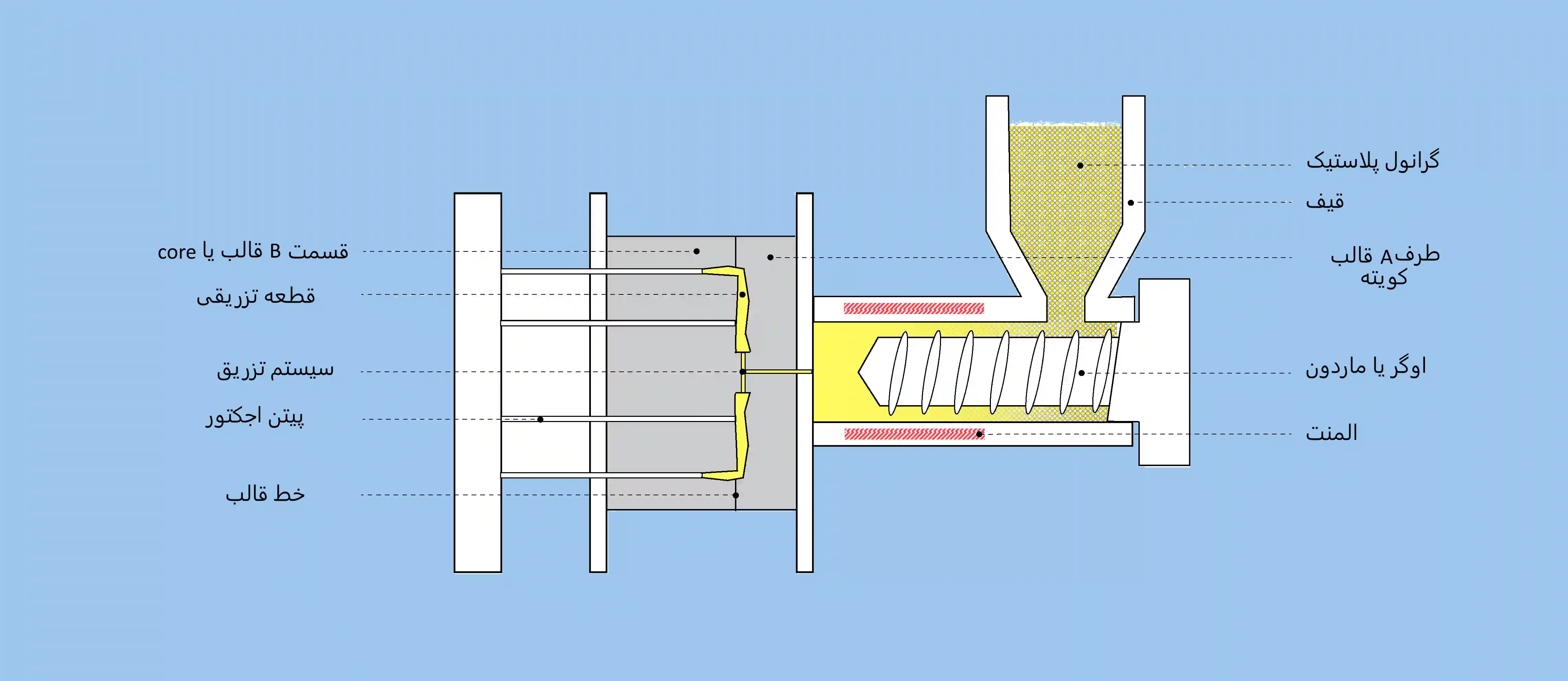

تزریق پلاستیک یک فرآیند تولیدی است که از آن برای تولید انبوه قطعات پلاستیکی یک شکل و یکسان استفاده میشود. در این فرآیند، پلاستیک مذاب به داخل یک قالب تزریق میشود تا قطعهای ساخته شود که به شکل یک حفره قالب به نظر برسد. با وجود اینکه قدمت تزریق پلاستیک پلاستیک به اواخر قرن نوزدهم برمیگردد، همچنان محبوب و کاربردی است. قطعات ساخته شده با روش تزریق پلاستیک از جمله کلیدهای روی صفحه کلید لپتاپ و داشبورد اتوموبیل و حتی اسباب بازیهای لگویی را میتوان همه جا مشاهده کرد.

روش تزریق پلاستیک بسیار کاربردی است، زیرا یکی از مقرون به صرفهترین و تکرارپذیرترین فرآیندها برای ساخت قطعات پلاستیکی در مقیاس انبوه است. این بدان معنی است که گاهاً هزاران تا صدها هزار قطعه یکسان را میتوان تنها با یک قالب تولید کرد. این روش در مقایسه با روشهای ماشینکاری CNC یا حتی چاپ سه بعدی از بیشترین تنوع مواد، رنگ و ظاهر برخوردار است.

مراحل فرایند تزریق پلاستیک

یک فرآیند پایه تزریق پلاستیک تنها به یک دستگاه تزریق پلاستیک ، مواد اولیه پلاستیکی خام و یک قالب تزریق پلاستیک معمولی ماشینکاری شده نیاز دارد. مراحل اصلی یک فرآیند تزریق پلاستیک شامل بسته شدن قالب، تزریق، خنکسازی و پسزنی یا خارج کردن قطعه است.

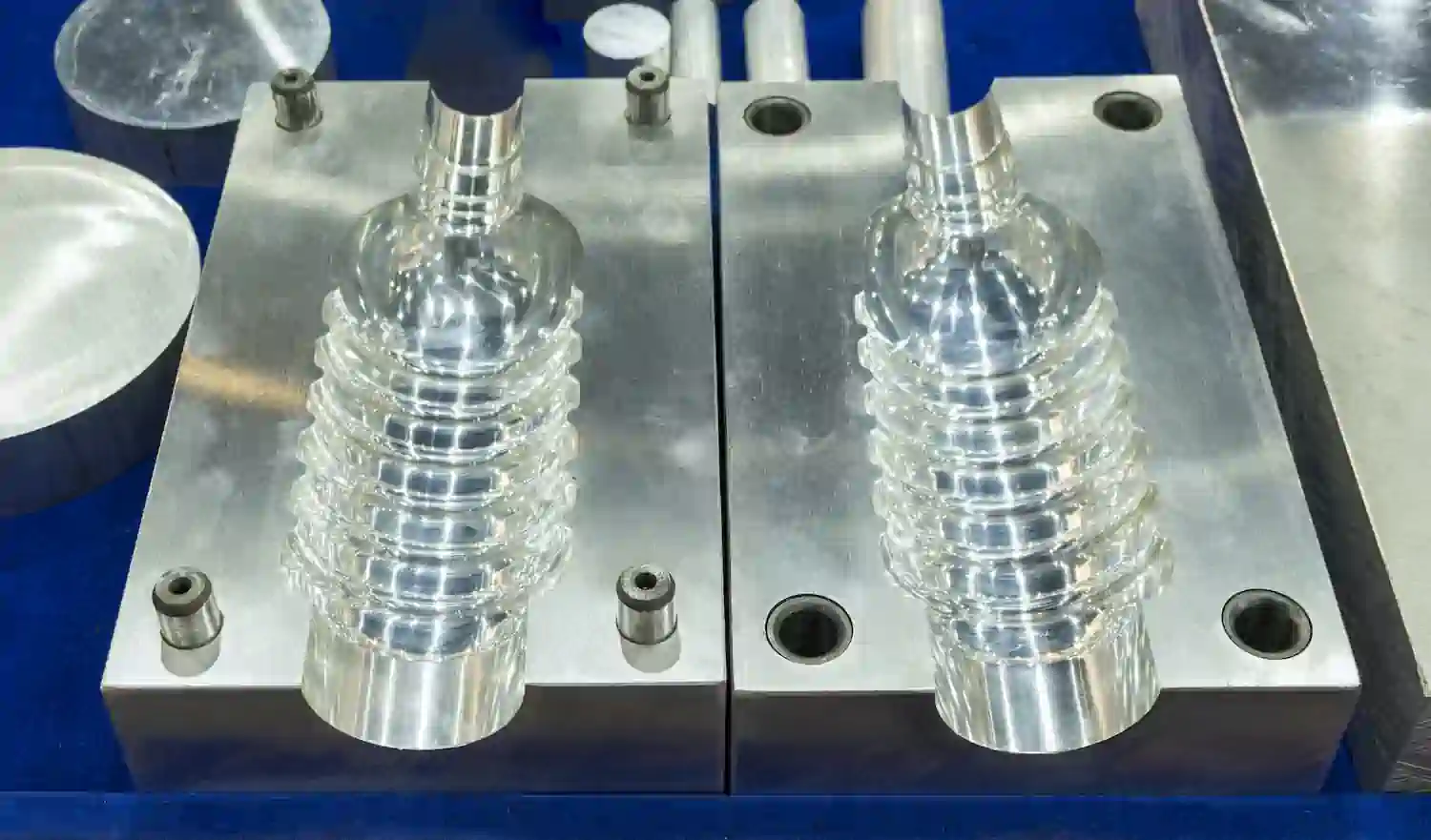

1- بسته شدن قالب تزریق پلاستیک: در این مرحله دو نیمه یک قالب آلومنیومی یا فولادی در کنار هم نگهداشته میشوند تا برای تحمل فشار بسیار زیاد ناشی از تزریق مواد مذاب آماده شوند.

2- تزریق: در این مرحله رزین گرانول شده تا حالت ذوب حرارت داده شده و به داخل قالب تزریق میشود.

3- خنکسازی: در این مرحله قطعات خنک میشوند و به شکل قطعه نهایی سفت میشوند. این مرحله ممکن است از چند ثانیه تا چند دقیقه به طول بیانجامد.

4- پسزنی: در مرحله آخر، قطعه پلاستیکی قالبگیری شده به صورت دستی یا خودکار از قالب خارج میشود و این چرخه دوباره برای ساخت قطعات بعدی ادامه پیدا میکند.

حفره قالب یا کویته

یک قالب معمولاً از دو قسمت تشکیل میشود: سمت A و سمت B. هسته قالب (سمت B) قسمت غیرآرایشی قالب محسوب میشود / قسمت ساده قالب که حاوی خارهای خروجی است و قطعه تکمیل شده را از قالب بیرون میکشد. حفره یا کویته قالب (سمت A) بخشی از قالب است که با مواد پلاستیکی مذاب پر میشود. معمولاً حفره قالب دارای منافذی است که امکان خروج هوای گرم را از قالب فراهم میکنند؛ در غیر این صورت قالب بیش از حد گرم میشود و ممکن است علائم سوختگی بر روی قطعات پلاستیکی بر جای بماند.

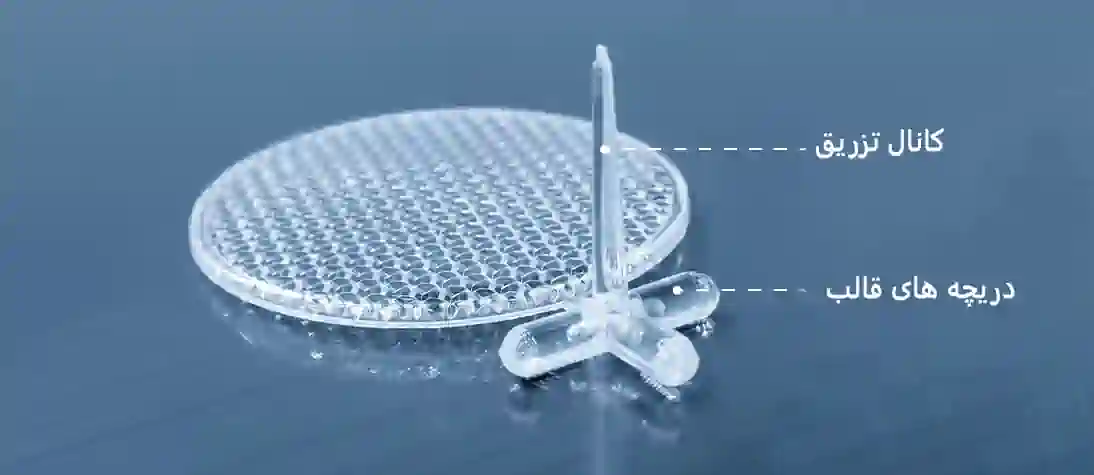

کانال تزریق مواد

این قسمت کانالی است که مواد پلاستیکی مایع شده را از مارپیچ تغذیه به حفره قطعه انتقال میدهد. در یک قالب سرد راهگاه، پلاستیک در کانال تزرق مواد و حفرههای قطعه سرد میشود. وقتی قطعات از قالب خارج میشوند، کانال/ کانالی تزریق مواد سرده شده نیز به همراه آنها از قالب خارج میشوند. کانال را میتوان با استفاده از روشهای سنتی مانند برش یا با استفاده از دایکاترها جدا کرد. برخی از سیستمها، کانال های سرد را به صورت خودکار بیرون میکشند و قطعه را به صورت جداگانه را با استفاده از یک قالب سه وجهی که در آن راهگاه توسط یک صفحه اضافی در فاصله بین نقطه تزریق و گلویی قطعه به دو قسمت تقسیم میشود، از کانال ورودی جدا میکنند.

در قالبهای تزریق کانال گرم، کانال تزریق پلاستیک به قطعه تولیدی نمی چسبد ؛ زیرا مواد خورانده شده تا رسیدن به گلویی قطعه/ ورودی قالب یا حفره قالب در حال مذاب نگهداری میشوند. سیستم راهگاه گرم که به سیستم «قطره داغ» معروف است، ضایعات را کاهش میدهد و در عین حال میزان کنترل بر روند قالبگیری را به دلیل افزایش هزینه ابزارسازی/ماشینکاری، افزایش میدهد.

گلوگاهها

گلوگاهها ، کانالهایی هستند که پلاستیک مذاب از نازل وارد آنها میشود و معمولاً با راهگاه تلاقی پیدا میکنند و در نهایت به گلویی منجر میشوند/ می رسد که در آن پلاستیک وارد حفرههای قالب میشود. در واقع گلوگاه کانالی است که قطر آن بزرگتر از کانال تزریق است و به همین دلیل اجازه میدهد مقدار مناسبی از مواد از واحد تزریق عبور کند.

گلوییها

گلویی یک دهانه کوچک در دستگاه تزریق پلاستیک است که اجازه میدهد پلاستیک مذاب وارد حفره قالب شود. معمولاً محل گلوییها بر روی قطعه قالبگیری شده قابل مشاهده است، آنها معمولاً به صورت ناهمواریهای کوچک یا اشکال کوچک گودی مانندی هستند. گلوییها انواع مختلفی دارند که هر کدام نقاط قوت و ضعف خاص خود را دارند.

خط قالب

خط قالب یک قطعه قالبگیری شده، زمانی تشکیل میشود که دو نیمه قالب در هنگام تزریق پلاستیک به هم نزدیک میشوند. این یک خط پلاستیکی نازک است که در اطراف قسمت خارجی قطعه دیده میشود.

اجزای جانبی

در قالبیی با قسمت A , B ساده می توان بدون نیاز به ابزار خاص قطعه را تولید کرده و بیرون آورد . اما بسیاری از قطعات به دلیل طرح خاص خود برای انجام اقداماتی مانند باز کردن دهانه، رشتهکشی، زبانهدار کردن و اقداماتی از این دست به اجزای جانبی نیاز دارند. اجزای جانبی خطوط جداکننده ثانویه را ایجاد میکنند.

اجزای جانبی، بخشهای اضافی داخلی هستند که به یک قالب اضافه میشوند و امکان جاری شدن مواد پلاستیکی را در اطراف خود فراهم میکنند و باعث تشکیل برش زیرین قالب میشوند. در ضمن اجزای جانبی باید امکان خروج موفقیتآمیز قطعه از قالب را فراهم کنند، مانع از قفل شدن قالب شوند و یا شرایطی را فراهم کنند که در آن قطعه یا ابزار برای برداشتن قطعه، دچار آسیب نشود. از آنجایی که اجزای جانبی خلاف جهت اجزای اصلی دستگاه هستند، برای ایجاد برش زیرین، حرکت این اجزاء باید به سمت زوایای خروجی باشد.

یک گلوگاه که مستقیماً به گلویی لبه یک قطعه متصل شده است. این ساختار «دنبالچههای سرد» نامیده میشود و به کنترل برش مواد وارد شده به گلویی کمک میکند.

کاربردهای تزریق پلاستیک

فرآیند تزریق پلاستیک به لطف قابلیتهای فوقالعاده دقیق، قابلیت تکرارپذیری و راندمان بالای هزینه، برای ساخت و تولید انواع محصولات و قطعات از کوچکترین ابزارهای پزشکی میکرو قالبگیری شده تا قطعات بزرگ داخلی خودرو مانند روکشهای درب خودرو ، مورد استفاده قرار میگیرد. قطعاتی که با روش تزریق پلاستیک ساخته میشوند، در صنعت پزشکی بسیار محبوب هستند. از آنجایی که قطعات قالبگیری شده پلاستیکی سبک و محکم بوده و قابلیت گندزدائی دارند، معمولاً برای ساخت دستگاههای تصویربرداری توموگرافی در چشم پزشکی، بازوهای پشتیبان نور و مانیتور در دندانپزشکی یا پمپهای تزریقی و دستگاههای EKG در بیمارستانها مورد استفاده قرار میگیرند.

برخی از کاربردهای گسترده روش تزریق پلاستیک عبارتند از:

- محصولات مصرفی: ضمائم IOT، اقلام دستی، ظروف ذخیرهسازی و ....

- هوافضا: محفظهها و پرههای توربین

- اقلام الکترونیکی: قطعات قالببندی شده مانند کابلهای سیمها و رابطها

- نفت و انرژی: دریچههای قالبگیری شده ورودی

- اتوموبیل: روکشهای درب خودرو، اجزای موتور اتوموبیل

نمونهای از یک وسیله رابط محصولات مصرفی

مقایسه روش تزریق پلاستیک با سایر فرآیندها

- روش تزریق پلاستیک سفارشی دارای مزایایی است که در دیگر فرآیندهای تولیدی یافت نمیشود. از آنجایی که روش تزریق پلاستیک توان عملیاتی باورنکردنی دارد و صدها و بلکه هزاران قطعه را در روز به سرعت تولید میکند، ارزانترین فرآیند تولید محصولات پلاستیکی در مقیاس بزرگ است. این اصل به ویژه در مورد قطعاتی با ویژگیهای دقیق یا هندسه پیچیده بیشتر صدق میکند؛ زیرا اگر این قطعات از طریق ماشینکاری CNC یا حتی چاپ سه بعدی ساخته شوند، هزینههای سربار تولید هر گروه از محصولات، باعث افزایش هزینه هر واحد محصول میشود. در ضمن با وجود اینکه چاپ سه بعدی میتواند از نظر هزینه (در حجم پایین) تقریباً با روش تزریق پلاستیک رقابت کند، اما خواص مکانیکی این روش به مراتب بالاتر است. قطعات ساخته شده با روش تزریق پلاستیک کاملاً توپر و متقارن (همسانگرد) هستند؛ در حالی که قطعات ساخته شده با چاپ سه بعدی، بسته به فرآیند ممکن است دارای ویژگیهای ناهمسانگرد یا چند سانگرد باشند.

- یکی دیگر از مزایای روش تزریق پلاستیک این است که بالاترین تنوع مواد، رنگ و روشهای پرداخت سطحی را ارائه میدهد؛ زیرا براساس برخی برآوردها مواد مصرفی در این روش به تنهایی شامل بیش از 18000 نوع ترموپلاستیک، ترموست و الاستومر هستند. برخی از تولیدکنندگان میتوانند رنگ محصولات پلاستیکی ساخته شده با روش تزریق پلاستیک را دقیقاً مطابق با رنگهای پنتون دربیاورند، زیرا میتوانند با روشهای مختلف پرداخت، از رنگهای مات گرفته تا رنگهای براق شیشهای را تولید کنند. در ضمن روش تزریق پلاستیک امکان افزودن گزینههای آرایشی مختلف مانند الگوهای مختلف بافت، حکاکیها، چاپ تصاویر و سرهمبندی محصولات تولیدی را نیز فراهم میکند.

- ضمناً فرآیندهای قالبگیری مختلف مانند روشهای تزریق پلاستیک مجدد و قالبگیری اینسرتی امکانات و ویژگیهای گستردهتری دارند. در حالت کلی در تمام فرآیندهای تزریق پلاستیک برای ساخت قطعات از قالبهای یک شکل و یکسان استفاده میشود و این بدان معنی است که هر قطعه تولیدی دقیقاً بازتولیدی از شکل قالب است.

مواد تزریق پلاستیک

نحوه انتخاب مواد مناسب

کارگاههای تزریق پلاستیک میتوانند قطعات سفارشی را با هزاران ماده مختلف بسازند. اما توجه به چند معیار کلیدی زیر به شما کمک میکند بهترین مواد تزریق پلاستیک را برای پروژه خود انتخاب کنید:

- مکان: این قطعه در چه مکانی مورد استفاده قرار خواهد گرفت، فضای سرباز یا سرپوشیده، روشن یا تاریک، مرطوب یا خشک؟ آیا این قطعه در معرض مواد شیمیایی و حلالها قرار میگیرد؟

- دما: آیا این قطعه در دماهای انجماد، گرما یا دمای جوش مورد استفاده قرار میگیرد؟

- چرخه عمر محصول: انتظار دارید این قطعه چه مدت مورد استفاده قرار بگیرد؟ 5 سال، 25 سال و یا حتی بیشتر؟

- گارانتی: آیا برای محصول خود گارانتی ارائه میدهید؟ اگر چین است، هزینه پوشش گارانتی آن در آینده چقدر است؟

- هزینه: آیا باید یک قطعه پلاستیکی کالایی تولید کنید و به همین دلیل باید هزینهها را به حداقل برسانید و یا اینکه بودجه به شما اجازه میدهد از پلاستیکهای مهندسی گران قیمتتر استفاده کنید؟ پلاستیکهای کالایی به صورت گستردهای در دسترس هستند، معمولاً چگالی بالایی دارند و کمتر در مقابل حرارت مقاومت میکنند. در عوض مواد مهندسی شده سختتر هستند و در برابر حرارت و سفتی مقاوم میباشند.

- طراحی و ظاهر محصول: ظاهر محصول شما باید چگونه باشد؟ روش تزریق پلاستیک امکان ایجاد طیف گستردهای از رنگها، پوششها و بافتها را فراهم میکند و با افزایش هزینه، میتوان محصولاتی با آرایشهای تخصصیتر تولید کرد.

ملاحضات فوق شامل در نظر گرفتن محیط، دما، چرخه عمر محصول و ضمانت عملکرد آن میشوند. مواد اولیهای که در روش تزریق پلاستیک مورد استفاده قرار میگیرند برای برآورده کردن برخی ویژگیهای عملکردی خاص توسعه دادهاند، ویژگیهایی مانند: استحکام مکانیکی، مقاومت سایشی، اصطکاک پایین، مقاومت شیمیایی، مقاومت حرارتی، شفافیت، پایداری در برابر اشعه ماوراءبنفش، سختی (سختیسنجی)، انعطافپذیری و وزن. یکی دیگر از ملاحظات رایج در این زمینه نرخ انقباض است که به میزان انقباض یک ماده در طول فرآیند قالبگیری اشاره دارد. از این رو در هنگام طراحی ابزار، باید به این موضوع نیز توجه شود.

توجه: اگر اولین بار است که روش تزریق پلاستیک را امتحان میکنید، به احتمال زیاد از 6 ماده زیر استفاده خواهید کرد: پلی پروپیلن (PP)، آکریلونیتریل بوتادین استایرن (ABS)، پلی کربنات (PC)، نایلون (PA)، پلی اتیلن با چگالی بالا (HDPE) و PC-ABS (ترکیبی از ABS و PC). اینها رزینهایی هستند که معمولاً به دلیل داشتن خواص مکانیکی مطلوب و قیمت پایین، بسیار مورد استفاده قرار میگیرند. پلاستیکهای تزریق پلاستیک با کارآئی بالا مانند PEEK و PEI گرانتر هستند، اما مقاومت بسیار مناسبی در برابر حرارت و سفتی دارند. اگر به دنبال ترکیبی خاص از ویژگیهای مواد هستید، لطفاً ادامه مطلب را بخوانید.

پلاستیک سخت و محکم: غیر متبلور در مقایسه با نیمه متبلور

در هنگام انتخاب پلاستیکها، شناخت نحوه بروز ویژگیهای مختلف مواد، بسیار به شما کمک میکند. تفاوت اصلی بین پلاستیکهای تزریق پلاستیک سخت، یعنی ترموپلاستیکهای غیربلوری و پلاستیکهای نیمه بلوری در ساختار مولکولی آنها است. ترموپلاستیکهای غیربلوری دارای ساختارهای منظم تصادفی هستند که به تدریج نرم شده و سپس ذوب میشوند، اما پلاستیکهای نیمه بلوری دارای ساختارهای بسیار منظم هستند که گذار بسیار کوتاهی از حالت جامد به حالت مذاب دارند.

پلاستیکهای غیربلوری برای ساخت قطعات شفاف و رنگی مناسب هستند. آنها از نظر ابعادی بسیار پایدار هستند و مقاومت خوبی در برابر ضربات دارند. اما آنها معمولاً مقاومت کمی در برابر خستگی یا ترک خوردن ناشی از تنش دارند. برخی از انواع پلاستیکهای غیربلوری عبارتند از: PC، PMMA، PETG، ABS، PEI، PVC، PSU و PS.

ترموپلاستیکهای نیمه بلوری مقاومت بیشتری در برابر سایش دارند و برای ساخت قطعاتی که تحت بار و سایش قرار دارند و دارای کاربردهای ساختاری هستند، بسیار مناسب میباشند. در ضمن آنها مقاومت شیمیایی و الکتریکی خوبی دارند و معمولاً به دلیل ضریب اصطکاک پایین، میتوانند به حالت «خود روان شونده» دربیایند. از این رو اگر به دنبال اتصال قطعات پلاستیکی به یکدیگر از طریق فرآیندهای شیمیایی یا روش قالبگیری مجدد هستید، این ویژگی یک عامل محدودکننده به شمار میآید. مواد نیمه بلوری معمولاً از نظر ظاهری مات یا کدر هستند. برخی از مواد نیمه بلوری پرکاربرد عبارتند از: PE، PP، PA، PBT، POM، PET و PEEK.

|

نمونههایی از رزینهای غیربلوری و نیمه بلوری تخصصی، مهندسی و کالایی.

آشنایی با خواص برخی از مواد تزریق پلاستیک

- آکریلونیتریل بوتادین استایرن (ABS): یک پلاستیک مهندسی همه منظوره با استحکام بالا که برای ساخت بسیاری از محصولات تجاری مورد استفاده قرار میگیرد.

- آکریلونیتریل استایرن آکریلات (ASA): این ماده بسیار شبیه ABS است، اما مقاومت بیشتری در مقابل رنگپریدگی دارد و برای ساخت محصولات مورد استفاده در فضای باز، مناسبتر است.

- استات سلولز (CA): معمولاً در ساخت فیلم و عینک کاربرد دارد، CA یک ماده شفاف و انعطافپذیر است که میتواند با مواد غذایی تماس پیدا کند.

- پلی اتیلن با چگالی بالا (HDPE): دارای نسبت مقاومت به وزن و مقاومت شیمیایی عالی است. معمولاً برای ساخت مخازن سوخت، عایقهای رابط و ظروف غذا استفاده میشود. در ضمن HDPE در ساخت تجهیزات فضای باز مانند تجهیزات زمینهای بازی نیز کاربرد دارد.

- پلیمر بلوری مایع (LCP): LCP حتی در دماهای بالا و شرایط با ثابت دی الکتریک پایین، خواص مکانیکی مناسبی دارد. این ماده دارای ویژگیهای استثنایی برای ساخت میکروقالبها و اجزای جدار نازک است. LCP بیشتر در زمینه ساخت رابطها و اتصالات الکتریکی و دستگاههای پزشکی کاربرد دارد.

- پلی اتیلن با چگالی کم (LDPE): LDPE یک ماده انعطافپذیر و سخت است که در مقایسه با HDPE چگالی پایینی دارد. LDPE به اسیدها، بازها و الکلها واکنش نشان نمیدهد. این ماده در ساخت سینیها، درب بطریها و ظروف همه منظوره مورد استفاده قرار میگیرد.

- نایلون 6، پلی آمید 6 (PA 6): این ماده استحکام مکانیکی و سختی بالایی دارد و در مقابل گرما / مواد شیمیایی مقاومت مناسبی دارد.

- نایلون 6/6، پلی آمید 6/6 (PA 6/6): این ماده استحکام مکانیکی و سختی بالایی دارد و در مقابل گرما / مواد شیمیایی مقاومت مناسبی دارد.

- پلی آریل آمید (PARA): این ماده معمولاً با مواد پرکننده مانند الیاف شیشه یا الیاف معدنی ترکیب میشود؛ در صورت استفاده از PARA برای ساخت قطعات، آنها سفتتر و سختتر شده، سرعت خزش در آنها کاهش پیدا میکند و سرعت جذب آب در مقایسه با نایلون (PA) پایین میآید. PARA برای ساخت اجزای ساختاری وسایل الکترونیکی دستی و تجهیزات پزشکی بسیار مناسب است.

- پلی بوتیلن ترفتالات یا Valox (PBT): یک عایق الکترونیکی پرکاربرد با پایه پلی استری است. از این ماده در خودروسازی به دلیل مقاومت سایشی بالاتر، به عنوان جایگزین نایلون استفاده میشود.

- پلی بوتیلن ترفتالات – پلی اتیلن ترفتالات (PBT-PET): این ماده ترکیبی از PBT و PET است.

- پلی کربنات (PC): PC یک پلاستیک شفاف، رنگی، سبک و شیشه مانند است که در صنایع مختلف کاربرد دارد. PC در برابر ضربه مقاوم است، ویژگیهای جزئی را در خود نگه میدارد و میتوان از آن برای ساخت تجهیزات ایمنی، لنزها، دستگاههای الکترونیکی و اقلام مشابه استفاده کرد.

- پلی کربنات – آکریلونیتریل بوتادین استایرن (PC-ABS): این ماده ترکیبی از بهترین ویژگیهای PC و ABS است. انعطافپذیری این ترموپلاستیک مهندسی با مقاومت بالا، کمی بیشتر از پلی کربنات استاندارد است.

- پلی کربنات – پلی بوتیلن ترفتالات (PC-PBT): PC-PBT مادهای سخت و سفت و مقاوم در برابر روانکنندهها، حلالها و مواد پاککننده است. استفاده از این ماده برای ساخت محفظههای الکترونیکی بسیار رایج است.

- پلی کربنات – پلی اتیلن ترفتالات (PC-PET): این ماده به دلیل اینکه ترکیبی از PC و PET است، بسیار سخت است و مقاومت شیمیایی مناسبی دارد و میتواند جایگزین مناسبی برای PC-ABS باشد. این ماده به راحتی حلالها و پاککنندههای خشن را تحمل میکند و برای ساخت تجهیزات ورزشی و اقلام مراقبتی بهداشتی عالی است.

- پلی سیکلوهگزیلنمتیلن ترفتالات (PCT): یک پلیاستر ترموپلاستیک است که معمولاً به دلیل جذب رطوبت کمتر و پایداری محیطی، در موارد کاربردی بهتر از PET است. PCT معمولاً در زمینه ساخت رابطها و سویچها کاربرد دارد.

- پلی اتیلن (PE): پلی اتیلن یکی از پرکاربردترین پلاستیکهای مورد استفاده در جهان است که دارای خاصیت چکشخواری بالا است و در برابر سایش و مواد شیمیایی مقاوم میباشد. PE معمولاً با وزن مولکولیاش توصیف میشود، به عنوان مثال: UHMW PE (وزن مولکولی فوقالعاده بالا)، LDPE (چگالی پایین) یا HDPE (چگالی بالا). پلی اتیلن در ساخت محصولات بستهبندی، لولهها، فیلمها، بطریها و غیره مورد استفاده قرار میگیرد.

- پلی اتر کتون (PEEK): این ماده به دلیل استحکام کششی بسیار بالا، بر اکثر انواع پلاستیک برتری دارد؛ PEEK معمولاً به عنوان یک جایگزین سبک برای قطعات فلزی در مواردی که قطعه تحت دما و تنش بالا قرار میگیرد، استفاده میشود. PEEK در مقابل مواد شیمیایی، سایش و رطوبت مقاوم است.

- پلی تریمید یا Ultem (PEI): PEI این ماده به مقاومت بسیار بالا در برابر حرارت و شعله معروف است، در بسیاری از کاربردهای پزشکی مورد استفاده قرار میگیرد و مقرون به صرفهتر از PEEK است.

- پلی اتیلن – پلی پروپیلن (PE-PP): این ماده مخلوطی رزینی از پلی پروپیلن پلی الفین و پلی اتیلن است.

- پلی اتیلن – پلی استایرن (PE-PS): این ماده ترکیبی رزینی از پلی اتیلن و پلی استایرن است.

- پلی اتر سولفون (PES): PES پلاستیکی سفت و سخت و شفاف است که از نظر شیمیایی بیاثر میباشد، زیست سازگار است و قابل گندزدائی است. PES برای ساخت دستگاههایی مناسب است که مستقیماً با مواد غذایی سر و کار دارند که از آن جمله میتوان به اجزای دستگاه قهوهساز اشاره کرد؛ در ضمن در هوافضا و قطعات خودرو که همواره در معرض مواد شیمیایی قرار دارند، نیز مورد استفاده قرار میگیرد.

- پلی اتیلن ترفتالات یا رینیت (PET): این رزین که به اختصار PETE نیز نامیده میشود، نوعی پلی اتیلن شفاف، محکم و سبک است که در زمینه بستهبندی مواد غذایی، بطریهای نوشابه، شیشههای مواد غذایی و غیره بسیار پرکاربرد است. این ماده هیچ خطری برای مواد غذایی ندارد. PET با کد رزین 1 قابل بازیافت است.

- اسید پلی لاکتیک (PLA): یک پلاستیک زیستتخریبپذیر و تجدیدپذیر است. PLA نسبت به شیشه دمای انتقال پایینی دارد و برای ساخت قطعاتی که کاربرد کوتاه مدت دارند، مناسب است.

- پلی متیل متاکریلات، اکریلیک (PMMA): یک پلاستیک شفاف شیشه مانند است. این ماده خواص سایشی و پارگی مناسبی دارد و به همین دلیل برای ساخت قطعات مورد استفاده در فضای باز، مناسب است.

- استال پلی اکسی متیلن، دلرین (POM): مقاومت خوبی در برابر رطوبت و سایش زیاد دارد و دارای اصطکاک پایینی است.

- پلی پروپیلن (PP): پلی پروپیلن دارای خواص الکتریکی عالی است و رطوبت را بسیار کم جذب میکند. این ماده میتواند بارهای سبک را برای مدتی طولانی در دماهای مختلف تحمل کند. میتوان از این ماده برای قالبگیری قطعاتی استفاده کرد که نیاز به مقاومت در برابر مواد شیمیایی و خوردگی دارند.

- پلی فتال آمید (PPA): زیرمجموعهای از نایلونها (پلی آمیدها) است که معمولاً دارای نقطه ذوب بالاتر است و کمتر رطوبت را به خود جذب میکند. PPA به دلیل مقاومت در برابر مواد شیمیایی خشن، در ساخت قطعات صنعتی و قطعات خودرو کاربرد دارد. در ضمن PPA برای ساخت شیرهای چند راهه سوخت و سیالات و محفظه چراغ جلوی اتوموبیل مناسب است.

- پلی فنیلن سولفید، ریتون (PPS): یک ترموپلاستیک با کارآیی بالا است که مقاومت بسیار زیادی در برابر حلالها دارد.

- پلی استایرن (PS): مادهای شفاف، سخت و اندکی شکننده است که به صورت گستردهای برای ساخت بستهبندی مواد غذایی، ظروف تاشو و حتی کارد و چنگال یک بار مصرف، مورد استفاده قرار میگیرد.

- پلی استایرن پلی فنیل اترها، نوریل (PS-PPE): PPE-PS مقاومت بالایی در برابر حرارت و شعله دارد و از سفتی و استحکام تنشی مناسبی در دماهای بالا برخوردار است.

- پلی سولفون، ادیل (PSU): یک پلاستیک سفت، سخت و شفاف است که جایگزین با کارآیی بالاتری برای پلی کربنات محسوب میشود.

- پلی وینیل کلراید یا PVC (PVC): یک پلاستیک سفت و سخت است که در لولهکشی، بستهبندی مواد غیرخوراکی و ساخت اقلام تزئینی مورد استفاده قرار میگیرد.

- پلی وینیلیدین فلوراید، کینار (PVDF): یک ماده شیمیایی خنثی با حرارت بالا است. PVDF به دلیل اصطکاک پایین، در ساخت قطعات مورد استفاده در لولهکشی، یاتاقانها، ظروف حمل مواد شیمیایی، عایقهای سیمهای برق و لولهها کاربرد دارد.

- استایرن اکریلو نیتریل (SAN): یک پلی استایرن شفاف مقاوم در برابر حرارت است. به دلیل ارتباطش با پلی استایرن قیمت پایینی دارد و شفافیت و درخشندگی بیشتری از آن دارد. SAN برای تولید لوازم خانگی، دستگیره در و وسایل آشپزخانه مورد استفاده قرار میگیرد.

- پلی اولفین ترموپلاستیک (TPO): یک پلاستیک انعطافپذیر است که در مقایسه با PP مقاومت بالایی در برابر مواد شیمیایی دارد، اما در مقابل دما چندان مقاوم نیست.

- پلی اورتان ترموپلاستیک (Shore D) (TPU): یک رزین سخت و بسیار مقاوم در برابر سایش است که فاصله بین لاستیک و پلاستیک را پر میکند. TPUها را میتوان به صورت صلب یا الاستومری فرموله کرد. TPU قبل از شکستن انعطاف بالایی از خود نشان میدهد و برای ساخت چرخها و پوششهای دربها مناسب است.

با استفاده از روشهای تزریق پلاستیک ، قالبگیری انتقالی یا قالبگیری فشرده میتوان قطعات الاستومری را ساخت. شما باید بسته به هندسه نوع قطعه، حجم تخمینی تولید و نوع مواد مورد نیاز، بهترین روش را انتخاب کنید.

- لاستیک اتیلن پروپیلن داین مونومر (Viton) (EPDM): یکی از الاستومرهای لاستیکی با کارآیی بالا و مقاومت حرارتی و شیمیایی بالا است که برای آببندی در برابر رطوبت بسیار مناسب است. EPDM معمولاً برای آببندی خودرو، ساخت واشر، اورینگ و عایقهای الکتریکی مورد استفاده قرار میگیرد.

- پلی اتر بلاک آمید (PEBA): PEBA پلاستیک یا الاستومر نرم و انعطافپذیری است که در ساخت وسایل پزشکی مانند سوند کاربرد دارد. فومهای PEBA برای لایهگذاری، ساخت کفی کفش و تجهیزات ورزشی مورد استفاده قرار میگیرند. PEBA در برابر رطوبت و قرار گرفتن در معرض اشعه ماوراءبنفش مقاوم است.

- پلی وینیل کلراید (Shore A) (PVC): یک الاستیک لاستیکمانند با کاربرد عمومی است که برای ساخت محصولات مورد استفاده در فضای باز، فیلمهای محافظ و تشکهای ورزشی مناسب است. Shore A مانند PVC لاستیکمانند است و به نرمساز نیاز دارد تا از حالت سفت و سخت خارج شود و حالتی انعطافپذیر پیدا کند. PVC به دلیل داشتن خاصیت خوداطفایی، ضد شعله است.

- الاستومر ترموپلاستیک (TPE): شامل مجموعه وسیعی از الاستومرها است که مانند یک ترموست دارای انعطافپذیری بالایی هستند، اما در هنگام قالبگیری همانند یک ترموپلاستیک فرآوری میشوند. در واقع TPE یک واژه مادر برای بسیاری از کلاسهای الاستومرهای منحصر به فرد است.

- پلی اورتان ترموپلاستیک (Shore A) (TPU): یک الاستومر سخت و بسیار مقاوم در برابر سایش است که فاصله بین لاستیک و پلاستیک را پر میکند. TPUها را میتوان به صورت صلب یا الاستومری فرموله کرد. TPU قبل از شکستن، انعطافپذیری بالایی از خود نشان میدهد و برای ساخت تایرهای انعطافپذیر، چرخهای تخته اسکیت و واشرهای ضد آب ایدهآل است.

- الاستومر ترموپلاستیک، لاستیک ولکانیزه شده (Santoprene) (TPV): یا الاستومر عالی است که به دلیل مقاومت در برابر دما، فشردهسازی و خمسازی، دارای خاصیت تطبیقپذیری بالایی است.

- لاستیک سیلیکیون مایع (LSR): سیلیکونها به دلیل خاصیت زیست سازگاری، برای مواد غذایی مناسب هستند؛ در عین حال در برابر حرارت شدید مقاوم بوده و انعطافپذیری مناسبی دارند، به همین دلیل یک ماده لاستیکی همهکاره به شمار میآیند. LSR برای ساخت تجهیزات پزشکی، قطعات اتوموبیل، محصولات مصرفی و هوافضا مورد استفاده قرار میگیرد. قالبگیری لاستیک سیلیکون مایع یک فرآیند تخصصی است که از جهات زیادی با روش تزریق پلاستیک سنتی تفاوت دارد.

رنگها، پرکنندهها و مواد افزودنی

ترکیب رزین خالص مواد تزریق پلاستیک را میتوان از نظر شیمیایی، فیزیکی و ظاهری، با اضافه کردن افزودنیهای مذاب اصلاح کرد. این فرآیند آمیزهکاری نامیده میشود. پرکنندهها معمولاً موادی ارزان قیمت و بیاثر با کاربردهای مختلف هستند. گاهی اوقات با افزودن آنها به مواد گران، قیمت آنها تا اندازهای کاهش پیدا میکند؛ گاهی اوقات نیز هدف از افزودن آنها تغییر ویژگیهای مکانیکی یا آرایشی است. در ادامه چندین ماده پرکننده، افزودنی و عامل را معرفی میکنیم که برای سفارشی کردن یک ماده برای یک کاربرد خاص، مورد استفاده قرار میگیرند.

مستربچ رنگی یا کنستانتره، رایجترین افزودنی است که به رزین قالب اضافه میشود. این مواد که شبیه گلولههای رزین قالب هستند، برای سرزنده کردن رنگ یک قطعه یا افزایش مقاومت آن در برابر عوامل جوی، به ترکیب رزین اضافه میشوند. یک نمونه در این زمینه استفاده از رنگدانه کربن سیاه، برای کمک به نفوذناپذیر کردن یک قطعه در برابر اشعه ماوراءبنفش است. در این فرآیند گلولههای رنگی در کنار رزین قالبگیری به مته مارپیچ اضافه میشوند، سپس در آنجا کاملاً ذوب شده و با رزین حامل ترکیب میشوند.

تقویتکنندههای شیشهای و پرکنندههای معدنی میتوانند سفتی مواد را افزایش دهند، تابخوردگی را در هنگام سرد کردن کاهش دهند و به گونهای قطعه را تثبیت کنند که در برابر انحراف حرارتی بالاتر، دوام بیاورد. از نمونههای تقویتکنندههای شیشهای و پرکنندههای معدنی میتوان به الیاف، ریزکرهها و سیلیس ذوبشده اشاره کرد. در بیشتر مواقع یک نمونه تقویتشده از یک پلیمر، توسط OEM ترکیب میشود. یک نمونه عالی در این زمینه ماده DuPont™ Nylon Zytel® است که خانوادهای از نایلون 6 است که با الیاف شیشه تقویت شده است و برحسب وزن مواد، حاوی 33% الیاف شیشه است. معمولاً روی قطعاتی که با شیشه تقویت میشوند، نوارهای خاکستری روشنی که به آنها پخ گفته میشود، دیده میشود.

در صورتی که تثبیتکنندهها و بازدارندههای UV را به پلاستیک قالبگیری اضافه کنیم، مانع از زردی، شکنندگی یا تخریب مکانیکی قطعه در اثر نور ماوراءبنفش میشوند. نور ماوراءبنفش نه تنها از نور خورشید، بلکه از تمام لامپهای سقفی استاندارد و فلورسنت ساطع میشود. این بدان معنی است که احتمالاً وجود تثبیتکنندهها در مواد رنگی روشن یا بیرنگ (شفاف) الزامی است.

بازدارندههای شعله اشتعالپذیری پلاستیک را کاهش میدهند، در نتیجه پلاستیک میتواند استانداردهای خاص UL 94 را از UL HB تا V-0 را برآورده کند. برخی از افزودنیهای پرکاربرد بازدارنده آتش عبارتند از: تری هیدرات آلومینا و سولفات کلسیم.

مستربچهای پراکندهساز استاتیک (ESD) میتوانند حاوی ذرات یا الیافی باشند که مقاومت سطحی پلیمرها را افزایش یا کاهش میدهند. ذرات ESD میتوانند مقاومت سطحی را در محدوده 106 تا 1012 اهم بر مربع کاهش دهند و همین باعث میشود که مواد دارای ویژگی ضد الکتریسیته ساکن شوند.

عوامل دمنده یا عوامل شیمیایی کفکننده میتوانند باعث تشکیل ساختار فوممانند در رزینهای پلاستیکی مایع شوند. این عوامل معمولاً به منظور کاهش تراکم قطعه به میزان 10% تا 20% یا کاهش فرورفتگی در سطوح مقاطع ضخیم، به ترکیب اضافه میشوند. در ضمن عوامل کفکننده میتوانند با کاهش دوره زمانی قالبگیری، توان عملیاتی را افزایش دهند. به علاوه وجود عوامل دمنده برای قطعات بزرگی که با روش قالبگیری فوم ساختاری قالبگیری میشوند، مانند سینیها، بدنه چرخهای دستی و ظروف عایق الزامی است.

از سایر مواد پرکننده پرکاربرد مانند تالک، خاک رس (کائولن)، میکا، کربنات کلسیم، کربن، وولستونایت و غیره نیز میتوان برای افزایش سفتی، کاهش هزینهها یا افزودن ثبات ابعادی استفاده کرد. گاهی اوقات ممکن است در هنگام عیبیابی یک طرح، پرکنندههای اضافی برای کاهش فرو رفتگیها، حفرهها یا پیچ خوردگیها معرفی شوند.

نایلون تقویتشده با شیشه معمولاً دارای بافت خاکستری روشن یا نقرهای است. در ضمن این قطعه دارای یک زیربرش است.

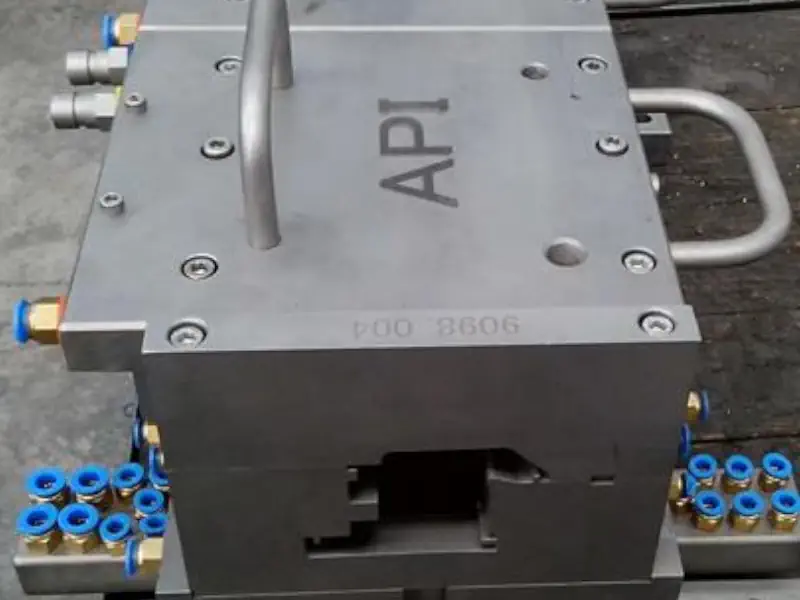

قالب تزریق پلاستیک و فرآیندهای تزریق پلاستیک

قالب تزریق پلاستیک و فرآیندهای تزریق پلاستیک

انواع ابزارها و فرآیندها

ابزارهای مورد نیاز برای تزریق پلاستیک را میتوان به روشهای مختلف براساس بودجه، نیازهای تولید و الزامات کنترل فرآیند، طراحی و تولید کرد.

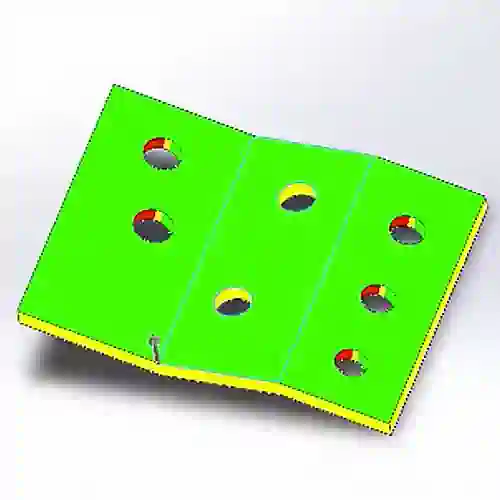

از قالب تک حفرهای معمولاً برای دستههای با حجم پایین استفاده میشود. قالبی تک حفرهای فقط یک حفره دارند، بنابراین در هر چرخه تزریق تنها یک قطعه تولید میکنند. گاهی اوقات به آنها ابزار قالبگیری تکی نیز گفته میشود.

یک ابزار چند حفرهای که به آن ابزار چند قالبی نیز گفته میشود، شامل حفرههای تکراری از یک قطعه مشابه است که امکان تولید چندین قطعه را در یک چرخه واحد فراهم میکند. در ضمن یک ابزار چند حفرهای دارای یک سیستم راهگاه است که میتواند درصد ضایعات یا مواد ته مانده به ازای هر قطعه را کاهش دهد و بدین صورت باعث صرفهجویی در هزینه تولید میشود. یک ابزار چند حفرهای در هنگام تولید حجم بالایی از قطعات تا حد ممکن، نقش بسیار مهمی دارد. ابزار چند حفرهای معمولاً در تعداد زوج تولید میشود و به همین دلیل میتواند 2، 4، 8 و غیره حفره داشته باشد. توجه به این نکته ضروری است که افزودن حفرهها، پیچیدگی و زمان تولید ابزار را افزایش میدهد و در نتیجه میتواند هزینههای ابزارسازی را در مقایسه با ابزارهای تک حفرهای به میزان قابل توجهی افزایش دهد.

ابزارهای قالبگیری خانوادگی نوعی ابزار چند حفرهای هستند که در آنها هر حفره دارای طرح یک قطعه منحصر به فرد است. ابزارهای خانوادگی بین ابزارهای مشابهی تقسیم شدهاند و هزینههای کلی را در مقایسه با ساخت ابزارهای جداگانه برای هر قطعه کاهش میدهند. قالبهای خانوادگی برای تولید در حجم پایین یا ساخت نمونههای اولیه مناسب هستند. اگر قطعات یک ابزار خانوادگی دارای مواد، محدوده ابعاد و رنگ یکسانی باشند، آنگاه در یک چرخه تولید میتوان همزمان چندین قطعه مختلف را تولید کرد. این قطعات معمولاً به صورت جداگانه و با مسدود شدن راهگاه تشکیل میشوند.

ابزارهای Master Unit Die (MUD) دارای یک چهارچوب معمولی هستند که در دستگاه قالبگیری باقی میماند و در عین حال برای تعریف شکل حفره، قطعات قابل تعویضی (جا پرکنها یا اینسرتها) به ابزار اضافه یا کم میشوند. این ابزار معمولاً از نظر هزینه مقرون به صرفهتر از قالبهای سنتی سفارشی است و میتواند باعث افزایش سرعت روند تولید شود. به همین دلیل این ابزار برای نمونهسازی و تولید در حجم پایین مناسب است. ابزار MUD را میتوان با ابزارهای تک حفرهای، چند حفرهای یا خانوادگی طراحی کرد؛ البته اگر طرحهای قطعات، سیستم گلویی، اسلایدها یا هسته در داخل قطعات جا پرکن قابل تعویض، تعبیه شوند. اما در هر صورت از ابزار MUD برای تولید بالاتر از 100000 واحد استفاده نمیشود، زیرا این حجم از قطعات معمولاً به قالبهای سفارشی پیشرفته نیاز دارند.

قالبهای اینسرتی نوعی ابزار هستند که در آنها یک جزء فلزی مانند یک قطعه شیاردار شده یا یکدی مسی، به صورت ایمن در داخل حفره قالب قرار میگیرد و به قطعه پلاستیکی متصل میشود. معمولاً استفاده از قالبهای اینسرتی باعث میشود روند قالبگیری بسیار سریعتر از زمانی باشد که قطعات اینسرتی (جا پرکنها) در خلال یک عملیات ثانویه وارد فرآیند قالبگیری میشوند. قالبهای اینسرتی زمان و نیروی کار لازم برای مونتاژ دستی قطعات در فرآیندهای الحاق انشعابی به روشهای حرارتی یا التراسونیک را کاهش میدهند. در ضمن با ادغام دو ماده به صورت مکانیکی، قابلیت اطمینان اجزاء نیز ارتقا مییابد.

قالبگیری مجدد فرآیندی است که در آن یک ماده پلاستیکی بر روی ماده پلاستیکی دیگری، مانند دسته مسواک، مجدداً قالبگیری میشود. در قالبگیری مجدد معمولاً ابتدا بستر سفت و سخت قالبگیری شده و سپس قطعه دوم روی لایه اول با کمک یک ابزار ثانویه، قالبگیری میشود. قالبهای دو شات یا 2K روند قالبگیری مجدد را خودکار میکنند، زیرا آنها با استفاده از تجهیزات تخصصی مانند حفرههای متعدد و ابزارهای خودکار، امکان گرم کردن و تغذیه دو ماده جداگانه به صورت همزمان را فراهم میکنند. قالبهای دو شات به دلیل هزینه بالای ابزارها، کاربرد زیادی در صنعت دارند.

قالبگیری سیلیکون مایع با تزریق پلاستیک ترموپلاستیک تفاوت دارد، زیرا در اینجا از مواد سیلیکونی مایع که ترموست هستند و پس از قالبگیری قطعه نمیتوانند ذوب شوند، استفاده میشود. اما هر دو روش از نظر ماشینکاری ابزارآلات، فشار تزریق بالا و مکانیسمهای پسزنی، به فرآیندهای مشابهی نیاز دارند.

در روش قالبگیری فشاری از یک قالب جانبی حفره باز از پیش گرم شده استفاده میشود و موادی به نام آمیزه به درون آن خورانده میشوند، در نهایت یک پرس عمودی هیدولیکی پایین میآید و مواد را به شکل نهایی قطعه درمیآورد. روش قالبگیری فشاری برای قطعات صاف یا ساده مناسب است، زیرا به دلیل سادگی قالب، هزینه تولید آن پایین میآید.

در روش قالبگیری انتقالی یک ماده پلاستیکی در فرآیندی شبیه قالبگیری فشاری، با پرس هیدرولیک و با فشار وارد قالب میشود. روش قالبگیری انتقالی شبیه تزریق پلاستیک است، اما در اینجا قالب، محصور شده است و ماده از محفظه دیگری به داخل حفره قالبگیری منتقل میشود.

هر چند امکان قالبگیری چاپ سه بعدی نیز فراهم است، اما معمولاً شرکتهای فعال در این حوزه به دلیل نرخ بالای خطا، از قالبهای چاپی استفاده نمیکنند.

نمونهایی از یک قالب خانوادگی با سه قسمت مشابه و یک قسمت منحصر به فرد. این نوع از ابزارها زمان تولید را کاهش میدهند، اما هزینه ابزارسازی بالایی دارند.

طبقهبندی و حجمهای قالب SPI

در صنعت تزریق پلاستیک معمولاً قالبها براساس کلاس آنها تعریف میشوند. این دستهبندی از قالبهای نمونهگیری سریع کلاس 105 که بیشتر از چند صد قطعه را تولید نمیکنند، تا قالبهای کلاس 101 که میلیونها قطعه را به سرعت تولید میکنند، متغییر است. تعداد قطعاتی که یک ابزار میتواند قبل از فرسودگی تولید کند، نشاندهنده عمر آن ابزار است.

ابزار کلاس 105 یا کلاس V سادهترین نوع قالب است. این قالب فقط یک قالب نمونه اولیه است که در سریعترین زمان ممکن و با قیمت بسیار پایینی تولید میشود. از این کلاس معمولاً برای ابزارسازی سریع استفاده میشود، در این حالت، دسته کوچکی از قطعات ساخته شده با روش تزریق پلاستیک ، برای آزمایش ضربه و تنش (بر روی قطعات ماشینکاری شده پلاستیکی و چاپ سه بعدی) به عنوان نمونه اولیه تولید میشوند. نمیتوان از ابزار کلاس 105 برای ساخت بیش از 500 قطعه استفاده کرد. ابزارهای تست بازاری یک باره واحدهای 100 قالبی، نمونهای از آنها هستند.

ابزار کلاس 104 یا IV یک قالب با حجم تولیدی پایین است که میتواند کمتر از 100000 قطعه را تولید کند. این قالب معمولاً از آلومنیوم یا فولاد معمولی ساخته میشود و غالباً نمیتواند در برابر مواد غیرساینده مقاومت کند (این بدان معنی است که نمیتوان از مواد حاوی شیشه برای ساخت قطعات با این قالبها استفاده کرد). برخی از نمونههای پرکاربرد این قالب عبارتند از: ابزار MUD یا آلومنیومی، روکش SPI B-3، هستههای بارگذاری شده با دست و قالبهای تکراری محدود.

ابزار کلاس 103 یا III یک قالب با حجم تولید پایین تا متوسط است که برای تولید کمتر از 500000 قطعه مناسب است. این قالبها بسیار مقرون به صرفه هستند و یک کلاس محبوب از ابزارهای قالبگیری محسوب میشوند. یک نمونه از آنها قالبهای آلومنیومی یا فولادی با بالابرها و لغزندههای خودکار هستند که برای تولید قطعات در دستههای 1000 تا 5000 عددی، به چندین بار اجرای مجدد نیاز دارند.

ابزار کلاس 102 یا II یک قالب با حجم تولید متوسط تا زیاد است که برای تولید کمتر از یک میلیون قطعه مناسب میباشد. این ابزار از یک فلز بادوامتر – معمولاً فولاد ضد زنگ – ساخته میشود، به همین دلیل میتوان از آن برای قالبگیری قطعاتی که از مواد ساینده ساخته میشوند نیز استفاده کرد. این قالب یک ابزار با کیفیت و در نتیجه گرانقیمت است. برخی از نمونههای این قالب عبارتند از: ابزارهای فولادی با روکش SPI A-2، اسلایدهای خودکار و قالبهایی که برای چرخههای تولید برنامهریزی شده استفاده میشوند.

ابزار کلاس 101 یا I بهترین نوع قالب با بالاترین کیفیت است که برای حجم تولید بسیار بالا و فراتر از یک میلیون قطعه مناسب میباشد. این ابزار گرانترین نوع قالب به شمار میآید. ابزارهای فولادی چند حفره کاملاً خودکار و قالبهای مورد استفاده در مراکز تولید شبانهروزی از این نوع هستند.

محاسبه هزینه ابزارآلات

هزینه یک ابزار به عوامل مختلفی بستگی دارد.

1- قالبهایی که برای ساخت قطعات پلاستیکی مورد استفاده قرار میگیرند، معمولاً از فولاد ضد زنگ یا آلومنیوم ساخته میشوند. ساخت و برش قطعات با استفاده از دستگاههای برش تخصصی، بسیار هزینهبر است. به طور کلی هر چه قطعات از نظر هندسی پیچیدهتر باشند، ابزار قالبگیری به ماشینکاری بیشتری نیاز دارد که باعث افزایش هزینه قالب میشود.

2- کلاس ابزار، نوع و کیفیت مادهای را که ابزار قالبگیری بر روی آن ماشینکاری میشود، تعیین میکند؛ هر چه کلاس قالب (یعنی گرید تولید) پایینتر باشد، ابزار قالب گرانتر است.

3- هر چه روند تنظیم پرس قالبگیری پیچیدهتر باشد (در تولید قطعات با هندسه پیچیده و یا حجم تولید بالا) بیشتر احتمال دارد برخی ویژگیها به دستگاه تزریق پلاستیک اضافه شوند. از جمله این امکانات و ویژگیها میتوان به موارد زیر اشاره کرد: خطوط خنککننده آب، راهگاههای داغ، گلوییهای ساخته شده به صورت دستی و غیره. این عوامل به طور چشمگیری هزینههای ساخت ابزار را افزایش میدهند.

قیمت یک ابزار قالبگیری از 2000 تا 8000 دلار برای یک قالب ساده و تک حفرهای متغییر است. برای قالبهای پیچیدهتر که دارای حفرههای متعدد هستند، محدوده قیمتی از 300 هزار دلار تا یک میلیون دلار متغییر است. توجه داشته باشید که قالبهای پیشرفتهتر برای تولید در حجمهای بالا مناسب هستند، قالب تماماً خودکار با 80+ حفره؛ نمونهای از این قالبها است که برای تولید یک میلیارد محفظه لنزهای تماسی مناسب میباشند.

در ضمن باید هزینههای سربار مرتبط با تولید یک قالب نیز محاسبه شوند. این هزینهها در عملیاتهای بعدی نیز تکرار میشود و بدون توجه به اندازه کار ثابت است. این هزینهها نیز مانند هزینههای اولیه ابزار، در طول دوره تولید سرشکن میشوند.

در صورتی که قالب ابزار به دوبارهکاری نیاز داشته باشد، چه باید کرد؟

ابزار ایمن فولادی: طراحان ممکن است در هنگام ساخت قطعات برای تزریق پلاستیک سریع، به این نتیجه برسند که باید طراحی قطعه را پس از ساخت ابزار قالب تغییر دهند. دو راه برای انجام این کار وجود دارد: یا میتوان طرح قالب را با برداشتن فلز قالب فعلی تغییر داد – در این صورت پلاستیک به قطعه نهایی قالبگیری شده اضافه میشود – و یا میتوان یک قالب کاملاً جدید تولید کرد. معمولاً ساخت یک قالب جدید گرانتر تمام میشود، به همین دلیل بهتر است همیشه ابزار قالب را در حالت ایمن فولادی، ماشینکاری کنید. این بدان معنی است که قالب به صورتی ساخته میشود که در انتهای پایینی آن برای ابعاد خارجی و در انتهای بزرگتر آن برای ابعاد داخلی، تلرانس در نظر گرفته میشود. اگر با بررسی نمونههای قالبگیری شده اولیه مشخص شود که قطعات قالبگیری برای برآورده کردن ویژگیهای حیاتی قطعه نهایی به تنظیم مجدد نیاز دارند، میتوان با حذف (فرزکاری) فلز اضافی قالب، تغییرات مورد نظر را بر روی قالب اعمال کرد. حذف فلز از ابزار قالب بسیار آسان است، اما افزودن فلز به ابزار در هنگام تکرار طرحهای تزریق پلاستیک ، بسیار دشوار و پرهزینه است.

بررسی ابزارها با نمونههای T1: شاتها یا نمونههای T1 اولین قطعات کاملی هستند که توسط قالب تولید میشوند و به مشتری این امکان را میدهند تا قبل از نهایی شدن قالب با پرداختهای ثانویه مانند بافتدهی، قطعات را مورد بررسی قرار دهد. این مرحله نمونهبرداری بسیار مهم است، زیرا مشخص میکند که قطعات تولیدشده انتظارات مشتری را برآورده میکنند، یا خیر. سازنده میتواند پس از تائید نمونهها توسط مشتری، ابزار را نهایی کرده و تولید را آغاز کند.

کنترل فرآیند: بعد از ادغام تمام روشهای فوق، گام بعدی بهبود قابلیت تحمل قطعه و رعایت پیش شرطهای آرایشی در ساخت قطعه است، تا تولیدکننده قطعات تزریقی بتواند فرآیند را بسته به نیاز تغییر دهد. اقداماتی مانند کنترل دما و فشار و زمان نگهداری، جزء رایجترین اقداماتی هستند که در زمان قالبگیری انجام میشوند؛ هدف از آنها، اطمینان از این است که قطعات تولیدشده فاقد خطوط ناخواسته بافتی یا ساختاری هستند و یا اینکه از ویژگیهای لاینحلی مانند شاتهای کوتاه رنج نمیبرند. هنگامی که این مجموعه شرایط ایدهآل به وجود آمد، یک قالب میتواند قطعات یکدستی را با تنوع ابعادی بسیار پایین تولید کند.

نحوه بهینهسازی طرح قطعات تزریق پلاستیک

هنگام طراحی قطعاتی که تحت تزریق پلاستیک قرار میگیرند، رعایت اصول طراحی برای تولید (DFM) بسیار مهم است. یک طرح خوب نه تنها تضمین میکند که تمام ویژگیهای قطعه قابل قالبگیری هستند، بلکه عیوب ناخواستهای مانند تابخوردگی، جمعشدگی بیش از حد و ناهمسویی قطعه را تا حد زیادی کاهش میدهد. در ضمن یک طرح مناسب، حداقل الزامات عملکردی و آرایشی را به وضوح تعریف میکند؛ به همین دلیل باعث میشود هزینههای اولیه ماشینکاری ابزار و هزینههای تنظیم و راهاندازی ماشینآلات به میزان قابل توجهی کاهش یابد.

سه گانه قالبگیری: آندرکات، یکنواختی و زوایای خروجی

آندرکاتها

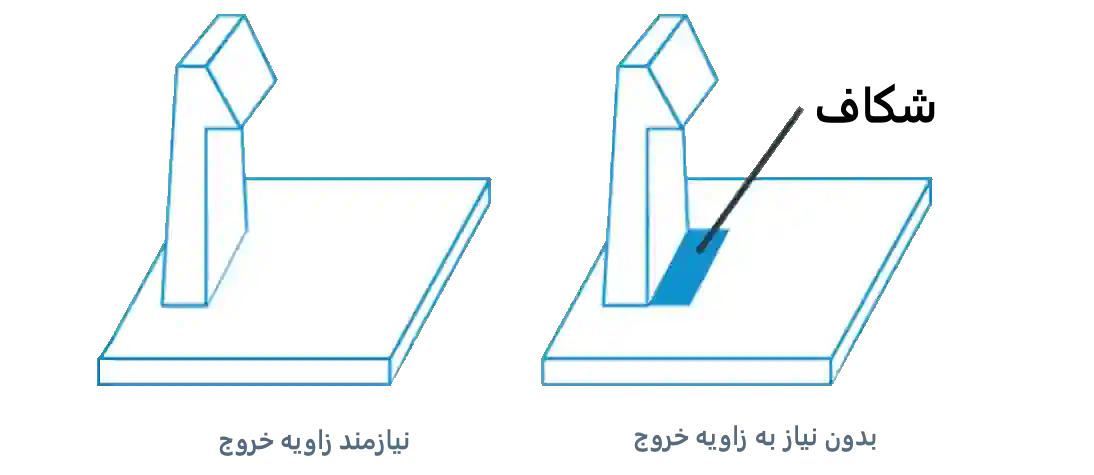

آندرکاتها ویژگیهایی هستند که با خط اصلی جداکننده قالب موازی میباشند و به گونهای هستند که برای اینکه یک شکل هندسی به خود بگیرند به اقدامات جانبی (معمولاً به شکل اسلایدها یا هستههای بارگذاری شده با دست هستند) نیاز دارند. اما اقدامات جانبی، هزینههای ساخت قالب را افزایش میدهند و یا ممکن است اصلاً امکانپذیر نباشند. معمولاً برای اینکه نیازی به این اقدامات نباشد، مغزهگیری عبوری توصیه میشود.

یکنواختی

یکنواختی به روش طراحی جدارههایی با ضخامت یکسان اشاره دارد. ضخامت غیریکنواخت جداره قالبها میتواند باعث تغییر شکل قطعه شود که در نهایت با تلرانسها، ظاهر و هندسه ویژگیهای قطعات همسایه (منافذ و وجههای قطعات) تداخل ایجاد میکند. زیرا وقتی جدارههای قالب ضخامتهای متفاوتی دارند، با سرعتهای مختلفی در حفره قالب سرد میشوند. چنین چیزی ممکن است باعث تاب برداشتن جدارههای قالب شود، در این حالت جدارههای ضخیمتر نوعی تابخوردگی که فرورفتگی نامیده میشود را از خود نشان میدهند. فرورفتگی زمانی به وجود میآید که مواد سریعتر از اطراف، سرد و متراکم شوند که باعث ایجاد فرورفتگی سطحی میشود.

زمانی که وجود قسمتهای ضخیمتر اجتنابناپذیر باشد، باید از مغزهگیری برای حفظ ضخامت جداره یکنواخت استفاده شود. در مواردی که از جدارههای ضخیم برای افزایش استحکام استفاده میشود، بهتر است به جای آن از آجها یا کاچهها استفاده شود. این اجزاء باید 40% تا 60% ضخامت دیوارههای خارجی را تشکیل دهند و زوایای خروجی قالب را نیز حفظ کنند.

زوایای خروجی قالب

زوایای خروجی، زوایایی هستند که به صورت یالهای عمودی طراحی میشوند، تا یک قطعه قالبگیری شده را بتوان بدون خراشیدن یا تاب برداشتن از ابزار قالب بیرون آورد. زوایای خروجی بسته به طراحی قطعه و پرداخت سطحی آن، ممکن است بین 0.5 تا 5 درجه متغییر باشند. آنها وابسته به جهت هستند، یعنی در جهتی طراحی میشوند که قطعه از قالب بیرون کشیده میشود.

به طور کلی به ازای هر اینچ قطعه که از قالب بیرون کشیده میشود، یک درجه به زاویه خروجی قالب اضافه میشود. ویژگیهای بافتی مورد نیاز قالب نیز حداقل به دو درجه زاویه خروجی نیاز دارند. این زوایا باعث به حداقل رساندن جهت کشش مورد نیاز تا نزدیک دو میشوند. این باعث امکانپذیر کردن طراحی زوایای خروجی میشود.

قطعه سمت چپ به یک قالب کشویی نیاز دارد، در حالی که قطعه سمت راست دارای یک شکاف است و به همین دلیل میتواند با یک قالب دو حفرهای، قالبگیری شود.

استراتژیهای طراحی پیشرفته

سوراخهای مونتاژ قطعات و سایر ویژگیها

در هنگام طراحی ویژگیهای قطعه قالبگیری شده تزریقی، مهم این است که علائم « see-thru» یا فرورفتگیهایی را که بر روی سطح واقع در طرف دیگر قطعه ظاهر میشوند، به حداقل برسانید. سوراخهای مونتاژ قطعات جزء ویژگیهایی از قطعه هستند که از سطح آن بالا میآیند و قطعه را به وسیله پیچ یا رزوه، با سایر قطعات مونتاژ میکنند. یک راهکار مفید برای به حداقل رساندن فرورفتگی این سوراخها، این است که آنها را در عمق 30% ضخامت جداره قالب تعبیه کنید؛ سپس یک شیار در اطراف قسمت بیرونی قطعه با زاویه 30 درجه ایجاد کنید. با این کار مقدار موادی که باید در قالب سفت شوند کاهش پیدا میکند، در نتیجه احتمال ایجاد فرورفتگی کمتر میشود.

در ضمن اگر این سوراخها از طریق آج به جدارههای جانبی متصل شوند، پایدارتر هستند. دیوارههای این سوراخها مانند آجها باید در 40% تا 60% ضخامت جدار خارجی تعبیه شوند.

قالبگیری اینسرتی

در روش قالبگیری اینسرتی، پلاستیک یا لاستیک بر روی یک قطعه فلزی قالبگیری میشود که معمولاً باعث تشکیل پیوند شیمیایی نمیشود. محل اتصال باید با قابلیتهای مکانیکی فیزیکی، مانند شیارهای حلقوی، اتصال دم چلچله یا تعبیه کنارهها (برای قفل شدن قطعات در درون هم)، محکم شود. میتوان قالبهای اینسرتی را از طریق ماشینکاری CNC به صورت سفارشی تولید کرد.

قالبگیری مجدد

مواد مورد استفاده در روش قالبگیری مجدد، باید از نظر شیمیایی و حرارتی با هم سازگار باشند. برخی از نمونههای این روش عبارتند از: TPE، الاستومر ترموپلاستیک، قالبگیری روی ABS (اکریلونیتریل بوتادین استایرن).

در این روش نیز مشابه روش قالبگیری اینسرتی، طراحی ویژگیهای مکانیکی پیوندی برای قطعاتی که با این روش ساخته میشوند و زیاد مورد استفاده قرار میگیرند، الزامی است.

رزوههای قالبگیری شده

رزوهها را میتوان به صورت داخلی یا خارجی قالبگیری کرد تا زمان مونتاژ و مدت زمان تولید کلی قطعه کاهش یابد. این روش بیشتر برای زمانی مناسب است که باید حجم بالایی از قطعات به سرعت تولید شوند. در صورتی که خط جداکننده اصلی قالب بتواند از رزوه عبور کند، رزوههای خارجی را میتوان بدون اعمال اقدامات جانبی، قالبگیری کرد. در غیر این صورت میتوان رزوههای خارجی و داخلی را با کمک هستههای مارپیچ خودکار یا بارگذاری شده به صورت دستی، قالبگیری کرد.

بررسی طرحها در D CAD 3

در اکثر نرمافزارهای طراحی CAD مانند SOLIDWORKS، Autodesk Inventor و Autodesk Fusion 360 میتوانید با کمک ابزارهای ارزیابی، بررسی کنید آیا قطعه شما قابل ساخت است یا خیر. با استفاده از ابزارهایی مانند تحلیل زاویه خروج (draft analysis)، تحلیل آندرکات (draft analysis) و تحلیل ضخامت (thickness analysis) میتوانید ببینید که آیا ویژگیهای قطعه شما قابل قبول است، میتواند اصلاح شود و یا اصلاً قابل ساخت نیست.

ویژگیهای زیر زمانی که قطعه قابل ساخت نباشد، با رنگ قرمز مشخص میشوند:

- زمانی که قطعه به درستی نمیتواند از قالب خارج شود یا در قالب قفل میشود.

- خطوط جدایش و شاتآف

- فرورفتگی سطحی و علائم سطحی see-thru

در ضمن علاوه بر استناد به این استراتژیها، مشورت با متخصصان تزریق پلاستیک در مراحل اولیه طراحی، مانع از طراحی مجدد و صرف هزینههای گزاف برای آن میشود.

در این قطعه تحلیل زاویه خروج نشان میدهد قالب در نقاطی که با علامت قرمز مشخص شدهاند و در جهتی که قرار است قطعه از قالب خارج شود، قفل میشود. در قطعاتی که به این شکل قفل میشوند (die-locked) باید دهانه قالب اصلاح شود.

پوششهای سطحی، بافتها و عملیاتهای فرآورش تکمیلی

پرداخت سطحی پیش فرض

اکثر ابزارها به صورت پیش فرض تا حدی پرداخت میشوند، تا قطعات قالبگیری شده در ابزار قالب دچار نقص و خرابی نشوند. در قالبهای آلومنیومی و فولادی، در صورتی که علائم ماشینکاری قالب با بلاست مهرهای، یا بافتهای سطحی قالب از بین نرود و یا پوشیده نشود، میتواند به قطعه قالبگیری شده منتقل شود.

در سمت B قالب (قسمت داخلی یا غیرآرایشی قالب) علائم ابزار ممکن است بر روی قالب باقی بماند، اما هیچ تاثیری بر روی عملکرد یا آرایش قطعه نداشته باشد. اما برای اطمینان از اینکه زاویه خروج قطعه شیب زیادی نداشته باشد و خروج قطعه از قالب نیز نیازی به کشش زیادی نداشته باشد، بهتر است قالب قبل از استفاده مقداری پولیش داده شود.

در هنگام پولیش طرف A ابزار قالب، میتوان با اضافه کردن گزینههای مختلف پولیش و بافتدار کردن قالب، نیازهای آرایشی قطعه را برآورده کرد. این دست از اقدامات باعث افزایش هزینه ابزار قالب و افزایش زمان لازم برای تکمیل قالب میشوند.

نمونهای از پرداخت شبه ماشینکاری شده در سمت غیرآرایشی یک قطعه قالبگیری شده

گزینههای مختلفی برای پرداخت و بافتدار کردن سطحی

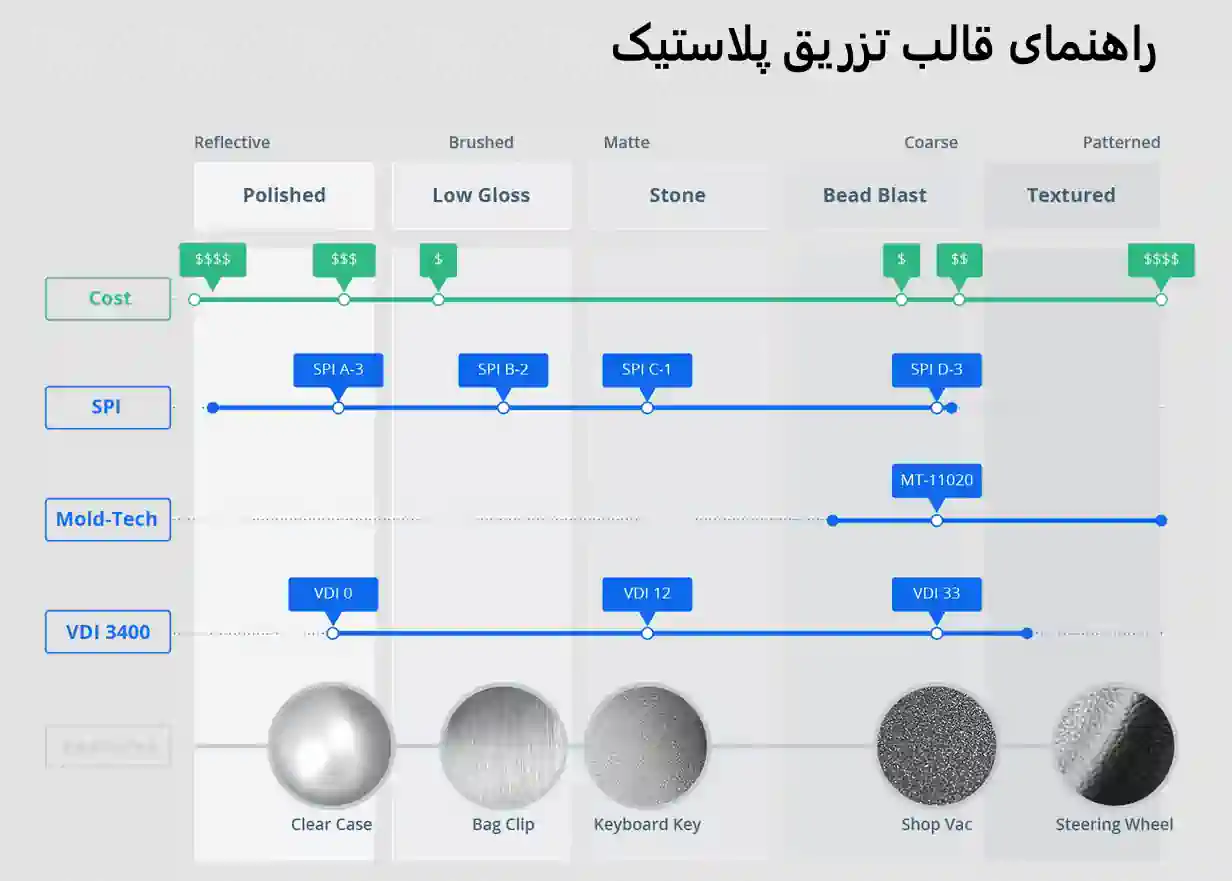

مقایسه روشهای SPI، Mold-Tech و VDI 3400 مورد استفاده در پرداخت قالبهای تزریقی

درجات پرداخت قالب معمولاً براساس SPI (انجمن صنعت پلاستیک) طبقهبندی میشوند. پرداختهای SPI در محدوده A-1 تا D-3 یا سه درجه به ازای هر حرف متغییر هستند. پرداختهای SPI در همان محل تولید قالب و با استفاده از روشهای پرداخت دستی مانند بلاستینگ واسطهها، سنبادهزنی یا پولیش، امکانپذیر هستند.

بافتهای قالب براساس معیارهای Mold-Tech که یک تولیدکننده پیشرو در زمینه ساخت ابزارهای تزریق پلاستیک است، تعریف میشوند. بافت قالب به طیف وسیعی از پرداختها اشاره دارد و با استفاده از روشهایی مانند نقشاندازی شیمیایی، حکاکی لیزری، پرداخت دستی یا ترکیب این روشها، قابل دستیابی است. پرداخت EDM معمولاً با روکشهای مات نیز تعریف میشود، اگر چه امروزه کمتر رایج است. بافتهای VDI 3400 نیز در بازارهای جهانی رایج هستند و طیف وسیعی از پولیشها و بافتهای EDM درشت را شامل میشوند.

در روش زیر برخی از روشهای پرداخت استاندارد و هزینههای مرتبط با آنها با هم مقایسه شدهاند و هر کدام به صورت مختصر توضیح داده شدهاند. هر کدام از این روشهای پرداخت را میتوان بر روی قالبهای مختلف پیاده کرد. توجه داشته باشید که در هنگام انتخاب پرداختهای صافتر برای یک قالب، برای اینکه قطعه به راحتی از قالب خارج شود به زاویه خروج کمتری نیاز است؛ اما در هنگام اعمال بافتهای درشتتر، زاویه خروج قطعه باید بالاتر باشد.

|

روش پرداخت ابزار قالب |

توصیف روش پرداخت |

توصیف ظاهر پرداخت |

هزینه اضافه شده |

|

شبه ماشینکاری شده |

عدم نیاز به پرداخت اضافی |

N/A |

$ |

|

A-1 |

درجه 3#، 6000 Grit Diamond Buff |

قطعات با جلای زیاد |

$$$$ |

|

A-2 |

درجه 6#، 3000 Grit Diamond Buff |

قطعات با جلای زیاد |

$$$$ |

|

A-3 |

درجه 15#، 1200 Grit Diamond Buff |

قطعات با جلای زیاد-کم |

$$$$ |

|

B-1 |

600 Grit Paper |

قطعات با جلای متوسط |

$$ |

|

B-2 |

400 Grit Paper |

قطعات با جلای متوسط |

$$ |

|

B-3 |

320 Grit Paper |

قطعات با جلای متوسط-کم |

$$ |

|

C-1 |

600 Stone |

قطعات با جلای کم |

$ |

|

C-2 |

400 Stone |

قطعات با جلای کم |

$ |

|

C-3 |

320 Stone |

قطعات با جلای کم |

$ |

|

D-1 |

Dry Blast Glass Bead |

پرداخت ساتن |

$ |

|

D-2 |

Dry Blast #240 Oxide |

پرداخت مات |

$ |

|

D-3 |

Dry Blast #24 Oxide |

پرداخت مات |

$ |

|

MT110XX |

انواع بافتهای سطحی مات که درشتتر از SPI D-3 هستند. |

پرداخت بافتدار |

$$$$ |

عکس 11

بافتدار کردن قالب مانند آنچه که در شکل فوق (MT11020) نشان داده شده است، جذابیت زیادی به قطعه میبخشد و باعث میشود علائمی مانند اثر انگشت و فرورفتگیها، کمتر قابل مشاهده باشد.

واژهنامه روش تزریق پلاستیک

اصطلاحات مهم در حوزه تزریق پلاستیک

گلوییهای تراشهبرداری شده خودکار (Automatically Trimmed Gates)

این گلوییهای دارای ویژگیهایی هستند که در زمینه برش خودکار گلوگاهها و راهگاه و بیرون آمدن قطعه از ابزار، کاربرد دارند.

سوراخ مونتاژ (Boss)

برجستگیهای استوانهای روی قطعات پلاستیکی که جایی برای الحاق پیچ و سایر قطعات رزوهدار در قطعه هستند.

علائم سوختگی (Burn Marks)

قسمتهای سوخته شده به رنگ سیاه یا قهوهای که روی قطعه پلاستیکی مشاهده میشوند و ناشی از گرم شدن بیش از حد گازهای به دام افتاده در درون قالب هستند.

حفره (Cavity)

قسمت مقعر شکل قالب که پلاستیک مذاب را در خود جای میدهد و آن را به شکل قالب درمیآورد.

هسته خروجی (Core Outs)

بخشی از قطعه که برای دستیابی به ضخامت دیواره یکدست، برداشته میشود. این قسمت به جز سبک کردن قطعه نهایی و کاهش تابخوردگی آن، هیچ کاربرد دیگری ندارد.

هسته (Core)

هسته وسیلهای است که برای تولید حفرههای داخلی مورد استفاده قرار میگیرد و زمانی کاربرد دارد که حفره قالب به تنهایی نمیتواند این ویژگیها را ایجاد کند. هسته ممکن است به سمت B قالب یا قسمت داخلی و غیرآرایشی قالب اشاره داشته باشد.

بست قالب (Clamping) / واحد پسزنی (Ejection Unit)

بخشی از دستگاه تزریق پلاستیک که وظیفه دارد دو طرف قالب را تحت فشار بالا در کنار هم نگه دارد و پس از تکمیل قطعه، آن را از قالب بیرون بیاورد.

زوایه خروجی قالب (Draft)

زوایای اعمال شده بر روی خطوط عمود بر خط جدایش قالب، که باعث میشوند درآوردن قطعه از قالب آسانتر شود.

پینهای بیرونانداز (پرانه) (Ejector Pins)

این پینها قسمتی از بست قالب هستند که قطعه جدید را در حین چرخه جدا میکنند.

سطوح پسزنی (Ejection Surfaces)

سطوح غیرآرایشی و جانبی داخلی قطعه که علائم پینهای بیرونانداز بر روی آنها قابل مشاهده است.

ابزار خانوادگی (Family Tool)

یک ابزار چند حفرهای که برای ساخت چندین قطعه در هر چرخه تولید مورد استفاده قرار میگیرد.

پلیسه (Flash)

یک لایه نازک از مواد پلاستیکی که در هنگام خروج مواد اضافی از قالب، در لبه قطعه و در امتداد خط جدایش ظاهر میشود.

گلویی (Gate)

مکانی که پلاستیک از راهگاه و گلوگاهها از طریق آن وارد حفره قالب میشود.

علائم گلویی (Gate Vestige)

علائم ظریفی که روی قطعه مشاهده میشود و نشاندهنده محل تزریق مواد است. در ضمن این علائم ممکن است به مواد بیرون زده اضافی از گلویی اشاره داشته باشند که توسط اپراتور دستگاه، برش داده شدهاند.

هسته بارگذاری شده با دست (Hand-loaded Core)

یک نوع اقدام جانبی که برای ایجاد آندرکاتها در قطعات قالبگیری شده، انجام میشود. این هستهها به صورت دستی و در حین پسزنی قطعه از قالب خارج میشوند.

جریان فوارهای یا جتینگ (Jetting)

یک نقص سطحی که زمانی رخ میدهد که پلیمر مذاب با سرعت زیاد وارد حفره ابزار میشود و باعث میشود علائم جریان پلاستیک بر روی قطعه قابل مشاهده باشد.

خطوط بافتی (Knit Lines) (خطوط جوش (Weld Lines))

خطوطی که هنگام شکافتن و ادغام مواد پلاستیکی، بین برخی از قسمتهای قطعه مانند سوراخهای آن تشکیل میشوند.

بالابر (Lifter) (لغزنده (Slider))

مکانیسمی که لایههای زیرین قالب را آزاد میکند و حرکت افقی قالب را هدایت میکند.

خط کشش (Line of Draw)

جهتی که در آن دو نیمه قالب از قطعه پلاستیکی جدا میشوند و اجازه میدهد قطعه بدون گرفتگی از قالب خارج شود.

گلوییهای برش داده شده با دست (Manually Trimmed Gates)

گلوییهایی هستند که به اپراتور نیاز دارند تا قطعات را از راهگاهها و گلوگاهها بعد از پسزنی قطعات از قالب، جدا کند.

قالب چند حفرهای (Multi-cavity Mold)

ابزاری با دو یا چند حفره، که برای ساخت چندین قطعه در هر چرخه طراحی شده است.

خط جدایش اصلی (Parting Line Main)

خطی که در آن هسته و حفره ابزار به هم میرسند و به شکل یک خط نازک پلاستیکی در اطراف قطعه، خود را نشان میدهد.

خط جدایش ثانویه (Parting Line Secondary)

خط جداکنندهای که توسط ویژگیهای ثانویه قالب مانند هستهها، بالابرها، لغزندهها و اقدامات جانبی، ایجاد میشود.

پرس (Press)

دستگاه تزریق پلاستیک .

آجها (Ribs)

لایههای دیوارمانند نازکی که بر روی قطعه ایجاد میشوند و عمود بر دیواره یا صفحه آن هستند و در تقویت و پشتیبانی از قطعات، یا کاهش تابخوردگی آنها نقش دارند.

گلوگاه (Runner)

کانالی که پلاستیک مذاب را از راهگاه به گلویی میبرد تا حفره قالب را پر کند.

نیروی برشی (Shear)

نیروی اصطکاکی که باعث میشود لایههای پلاستیک در خلاف جهت یکدیگر جریان پیدا کنند. این نیرو باعث ایجاد تنش برشی یا کشش بین مولکولهای پلاستیک میشود و خواص مکانیکی پلاستیک را تضعیف میکند.

شات کوتاه (Short Shot)

مقداری از مواد که به طور کامل حفره قالب را با پلاستیک مذاب پر نمیکنند و معمولاً باعث تولید قطعههای ناقص میشوند.

شات آف (Shut Off)

قسمتهایی که ابزار قالب بسته میشود تا از عبور پلاستیک اضافی، جلوگیری کند.

اقدام جانبی (Side Action)

هر نوع ویژگی که به حفرههای قالب اضافه میشود تا آندرکاتها در قطعات قالبگیری شده به وجود بیایند. اسلایدها و قطعات بارگذاری شده با دست، جزء اقدامات جانبی محسوب میشوند.

قالب تک حفرهای (Single-cavity Mold)

ابزاری که برای ساخت یک قطعه در یک چرخه، طراحی شده است.

فرورفتگی (Sink)

فرورفتگی سطحی روی قطعه قالبگیری شده که معمولاً در نتیجه ضخامت غیریکنواخت جداره قالب به وجود میآید.

اسلاید (Slide)

نوعی اقدام جانبی که به حفرههای قالب اضافه میشود تا آندرکاتها در قطعات قالبگیری شده ایجاد شوند.

پخ (Splay)

آثار رگهای بر روی محصول قالبگیری شده که ناشی از گرما یا رطوبت ببش از حد است و معمولاً در نزدیک گلوییها ایجاد میشود.

راهگاه (Sprue)

کانالی که نازل ماشین تزریق پلاستیک را به کانالهای گلوگاه متصل میکند.

ایمن فولادی (Steel-safe)

یک ابزار قالب با فلز اضافی که در صورتی که قالب نیاز به تجدیدنظر داشته باشد، مجدداً فرزکاری میشود.

پرداخت سطحی (Surface Finish)

ظاهر، حالت یا بافت سطح قطعه قالبگیری شده.

قالبگیری دیواره نازک (Thin-wall Molding)

قالبگیری قطعات پلاستیکی با ضخامت دیواره 0.005 تا 0.06 اینچ.

عمر ابزار (Tool Life)

تعداد تخمینی چرخههایی که یک ابزار میتواند قبل از فرسودگی کامل کار کند و دیگر نتواند قطعات را به صورت قابل اعتمادی تولید کند.

آندرکات (Undercut)

بخشی از اجزای طراحی شده که در آن یک اقدام جانبی برای ایجاد ویژگیهایی که در خط کشش وجود ندارند، مورد نیاز است.

منافذ (Vents)

شکافهای کوچکی که هوا میتواند در حین پر شدن حفره قالب از آنها خارج شود.