دستگاه فرم دهی مفتول

فاقد توضیحات...

- تعداد ایستگاه های غلتکی: 10-20 - سرعت رول فرمینگ: 10-30 متر در دقیقه - محدوده ضخامت مواد: 0.5-2.0mm - حداکثر عرض سیم پیچ: 500-1000 میلی متر - قدرت موتور: 5-10 کیلو وات

فاقد توضیحات...

- تعداد ایستگاه های غلتکی: 10-20 - سرعت رول فرمینگ: 10-30 متر در دقیقه - محدوده ضخامت مواد: 0.5-2.0mm - حداکثر عرض سیم پیچ: 500-1000 میلی متر - قدرت موتور: 5-10 کیلو وات

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه فرمدهی تسمه

تصور کنید نوارهای باریک و براق فلز، با عبور از میان غلتکهای قدرتمند، به اشکال و مقاطع کاربردی مختلفی تبدیل میشوند. این شعبدهی صنعتی، هنر دستگاه فرمدهی تسمه است. ماشینی کارآمد که فلزات را به فرمان انسان در میآورد و قطعات مورد نیاز صنایع مختلف را شکل میدهد. در این مقاله قصد داریم شما را با انواع دستگاههای فرمدهی تسمه، فرآیند شکلدهی فلز، مزایا و معایب این روش و کاربردهای گستردهی مقاطع فرمدهی تسمه آشنا کنیم. پس، با ما همراه باشید.

انواع دستگاه فرمدهی تسمه

دستگاههای فرمدهی تسمه در انواع مختلفی با عملکردهای متفاوت تولید میشوند. برخی از رایجترین انواع این دستگاهها عبارتند از:

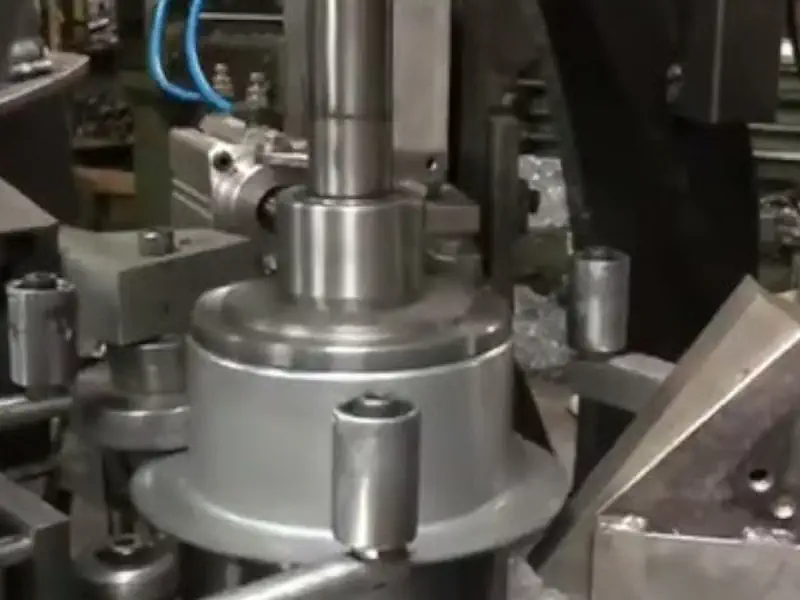

1. دستگاه رول فرمینگ

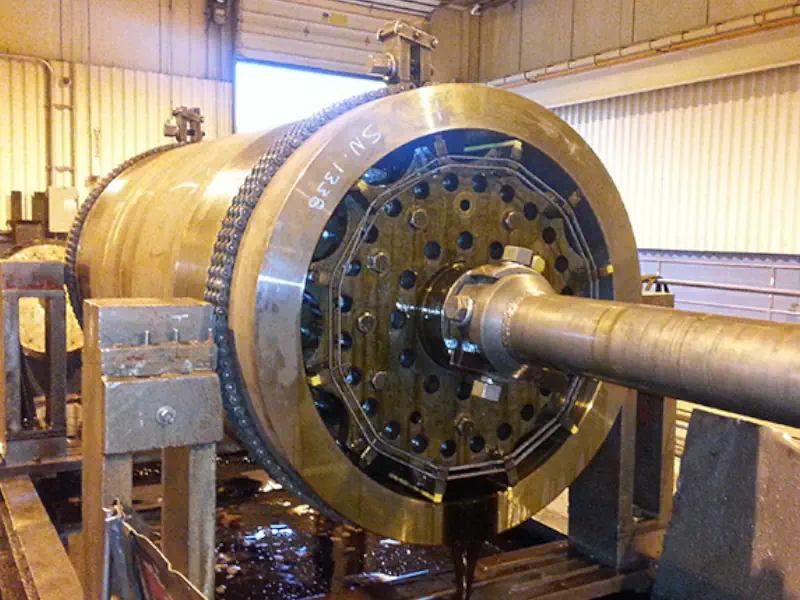

این دستگاه برای فرمدهی تسمههای فلزی به صورت پیوسته و تولید مقاطع طویل مانند نبشی، ناودانی، پروفیل درب و پنجره و ... به کار میرود. در دستگاه رول فرمینگ، تسمه از میان غلتکهای متعددی با اشکال مختلف عبور کرده و در هر مرحله، شکل و فرم جدیدی به خود میگیرد.

2. دستگاه خم کاری تسمه

این دستگاه برای خم کردن تسمههای فلزی در زوایای مختلف به کار میرود. از دستگاه خمکاری تسمه برای تولید قطعاتی مانند براکت، پایه، زوایهدار و ... استفاده میشود.

3. دستگاه پانچ و برش تسمه

این دستگاه برای سوراخ کردن و برش تسمههای فلزی به شکل و ابعاد دلخواه به کار میرود. از دستگاه پانچ و برش تسمه برای تولید قطعاتی مانند فلنج، واشر، زبانه و ... استفاده میشود.

فرآیند فرمدهی تسمه

فرآیند فرمدهی تسمه شامل مراحل مختلفی است که در ادامه به طور خلاصه شرح داده میشود:

1. آمادهسازی تسمه

ابتدا، تسمههای فلزی با ضخامت و جنس مورد نظر، به ابعاد و اندازههای مناسب برش داده میشوند. سطح تسمهها باید عاری از هرگونه زنگ زدگی، خط و خش و ناخالصی باشد، زیرا این عیوب میتوانند در کیفیت مقطع نهایی تاثیر منفی بگذارند.

2. عبور از ایستگاههای فرمدهی:

تسمه آماده شده از میان ایستگاههای فرمدهی که شامل غلتکها، قالبها و ابزارهای مختلف هستند، عبور میکند. در هر ایستگاه، بخشی از فرم و شکل نهایی مقطع به تسمه داده میشود.

3. برش نهایی:

پس از عبور از ایستگاههای فرمدهی، مقطع نهایی به ابعاد و اندازههای مورد نظر برش داده میشود.

مزایای استفاده از دستگاه فرمدهی تسمه

استفاده از دستگاه فرمدهی تسمه مزایای متعددی به همراه دارد، از جمله:

-

سرعت و دقت بالا: فرآیند فرمدهی تسمه با سرعت و دقت بالایی انجام میشود و میتوان در مدت زمان کوتاهی، حجم زیادی از مقاطع فرمدهی تسمه را تولید کرد.

-

صرفهجویی در مصرف مواد اولیه: در فرآیند فرمدهی تسمه، ضایعات به حداقل میرسد و از هدر رفتن مواد اولیه جلوگیری میشود.

-

تولید انبوه با کیفیت یکنواخت: دستگاههای فرمدهی تسمه قادر به تولید انبوه مقاطع با کیفیت یکنواخت و مطابق با استانداردهای مورد نظر هستند.

-

قابلیت تولید مقاطع پیچیده: با استفاده از قالبهای مختلف، میتوان مقاطع پیچیده و ظریف با جزئیات دقیق را با دستگاه فرمدهی تسمه تولید کرد.

معایب استفاده از دستگاه فرمدهی تسمه

در کنار مزایای فراوان، استفاده از دستگاه فرمدهی تسمه معایبی نیز دارد، از جمله:

-

هزینهی بالای دستگاه و راهاندازی خط تولید: هزینهی خرید و نصب دستگاه فرمدهی تسمه و راهاندازی خط تولید آن، به خصوص برای دستگاههای با ظرفیت بالا، میتواند بسیار بالا باشد.

-

محدودیت در ضخامت و جنس تسمه قابل فرمدهی: دستگاههای فرمدهی تسمه فقط برای فرمدهی تسمههای با ضخامت و جنس خاص طراحی شدهاند.

-

نیاز به تخصص بالا برای کار با دستگاه: کار با دستگاه فرمدهی تسمه نیاز به تخصص و مهارت بالایی دارد و اپراتور دستگاه باید به طور کامل با فرآیند فرمدهی و نحوهی کار با دستگاه آشنا باشد.

کاربردهای گسترده فرمدهی تسمه

صنایع ساختمانسازی: نبشی، ناودانی، قوطی ستونی، پروفیل درب و پنجره، فریمهای فلزی، گاتر و زهکش، توری فلزی، ناودانی و ...

صنایع مبلمان و دکوراسیون: پایه و اسکلت میز و صندلی، قفسه و کمد، تخت و تشک، پروفیلهای مبلمانی، دستگیره و

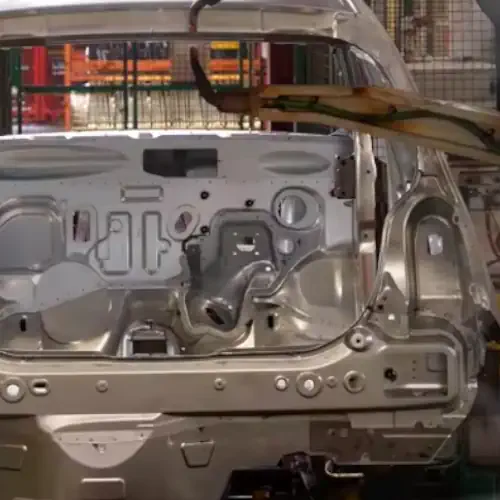

صنایع خودروسازی: قطعات شاسی و بدنه خودرو، رکهای باری، زهوارها و تزئینات داخلی و خارجی خودرو، رینگ و قالپاق، لولههای اگزوز و ...

صنایع برق و الکترونیک: بدنه تجهیزات الکترونیکی، اتصالات و سیمکشی، دکلهای مخابراتی، سینی کابل، داکت و ...

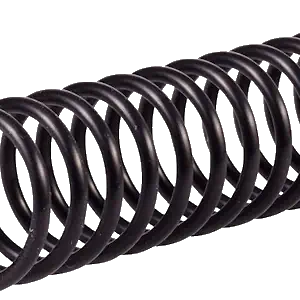

صنایع لولهکشی و تهویه: لولههای فلزی، اتصالات، داکتهای تهویه، کانالهای هوا و ...

صنایع لوازم خانگی: بدنه یخچال، لباسشویی، ماشین ظرفشویی و ...، قفسهها و طبقات، دستگیره و ...

صنایع کشاورزی: ادوات کشاورزی، تجهیزات آبیاری، قفسههای انبار، نردههای حصار و ...

صنایع ورزشی: تجهیزات ورزشی مانند دروازه فوتبال، پایه بسکتبال، داربست سکو و ...

صنایع بستهبندی: قوطیهای فلزی، جعبههای فلزی، تسمههای بستهبندی و ...

مهمترین عوامل موثر بر انتخاب دستگاه فرمدهی تسمه

انتخاب دستگاه فرمدهی تسمه مناسب برای هر کاربرد، به عوامل مختلفی بستگی دارد، از جمله:

-

نوع و ضخامت تسمهی قابل فرمدهی: دستگاه باید برای فرمدهی تسمه با جنس و ضخامت مورد نظر شما مناسب باشد.

-

ابعاد و پیچیدگی مقطع نهایی: دستگاه باید قادر به تولید مقطع با ابعاد و پیچیدگی مورد نظر شما باشد.

-

ظرفیت و سرعت تولید دستگاه: ظرفیت دستگاه باید متناسب با حجم تولید مورد نظر شما باشد و سرعت تولید آن نیز باید به گونهای باشد که بتواند نیاز شما را برآورده کند.

-

قابلیتهای جانبی دستگاه: برخی از دستگاهها دارای قابلیتهای جانبی مانند پانچ، برش، سوراخ کردن و ... هستند که میتوانند در فرایند تولید شما مفید باشند.

-

قیمت و برند دستگاه: دستگاههای فرمدهی تسمه در برندها و قیمتهای مختلفی در بازار موجود هستند. شما باید با توجه به بودجه و نیاز خود، دستگاه مناسب را انتخاب کنید.

سوالات متداول

1. تفاوت دستگاه فرمدهی تسمه با دستگاه خمکاری تسمه چیست؟

دستگاه فرمدهی تسمه برای تغییر شکل و فرم کلی تسمه به کار میرود، در حالی که دستگاه خمکاری تسمه فقط برای خم کردن تسمه در زوایای مختلف کاربرد دارد.

2. آیا میتوان در کارگاه کوچک از دستگاه فرمدهی تسمه استفاده کرد؟

بله، دستگاههای فرمدهی تسمه در ابعاد و ظرفیتهای مختلفی تولید میشوند و میتوان برای استفاده در کارگاههای کوچک، دستگاههای با ظرفیت پایینتر را انتخاب کرد.

3. هزینهی راهاندازی خط تولید فرمدهی تسمه چقدر است؟

هزینهی راهاندازی خط تولید فرمدهی تسمه به عوامل مختلفی مانند ظرفیت و نوع دستگاه، نوع و ضخامت تسمه، ابعاد و پیچیدگی مقطع نهایی، تجهیزات جانبی و ... بستگی دارد. به طور کلی، هزینهی راهاندازی خط تولید فرمدهی تسمه با ظرفیت متوسط، میتواند از چند صد میلیون تومان تا چند میلیارد تومان متغیر باشد.

4. برای راهاندازی خط تولید فرمدهی به چه مجوزهایی نیاز داریم؟

برای راهاندازی خط تولید فرمدهی تسمه، به مجوزهای مختلفی از جمله مجوز تاسیس از وزارت صنعت، معدن و تجارت، مجوز فعالیت از سازمان محیط زیست، مجوز نظام مهندسی و ... نیاز است.

امیدواریم این مقاله اطلاعات مفیدی در مورد دستگاه فرمدهی تسمه، انواع آن، فرآیند فرمدهی، مزایا و معایب این روش، کاربردهای گسترده مقاطع فرمدهی تسمه و عوامل موثر بر انتخاب دستگاه مناسب در اختیار شما قرار داده باشد.

ما در این مقاله تلاش کردیم تا با زبانی ساده و روان، به تمام سوالات و ابهامات شما در مورد دستگاه فرمدهی تسمه پاسخ دهیم. اگر سوال دیگری دارید، میتوانید در قسمت نظرات مطرح کنید.

همچنین، اگر در زمینهی تولید و فرآیند فلزات تجربه دارید، میتوانید نظرات و تجربیات خود را با ما و دیگر خوانندگان به اشتراک بگذارید.