دستگاه پرس فورج فلزات

فاقد توضیحات...

فاقد توضیحات...

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

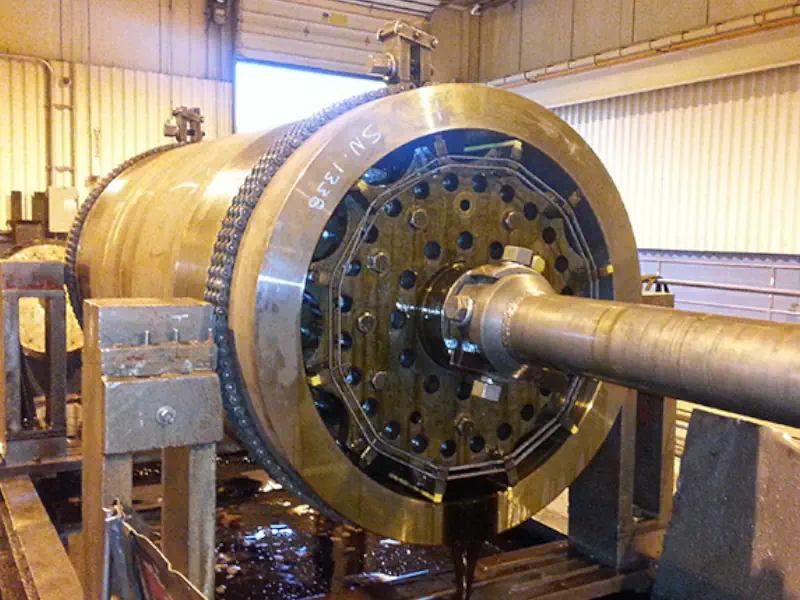

دستگاه فورج آهن و اجزای دخیل در پروسه فورج

تصور کنید با فشار یک دکمه، تکهای از فلز سرخ شده، فرم دلخواه شما را به خود میگیرد. این دنیای قدرتمند ماشینهای پرس فورج فلزات است. غولهای صنعتیای که با اعمال فشار و حرارت بالا، فلزات را به اشکال مختلف در میآورند. در این مقاله قصد داریم شما را با دستگاه پرس فورج، انواع آن، مزایا و معایب و کاربردهای گستردهاش در صنایع مختلف آشنا کنیم. پس با ما همراه باشید.

پرس فورج چیست؟

دستگاه پرس فورج نوعی ماشین آلات صنعتی است که با اعمال فشار بسیار زیاد، فلز داغ شده را شکل میدهد. این فرآیند معمولا در دماهای بالا (تا حدود 1150 درجه سانتیگراد برای فولاد) انجام میشود تا فلز نرم شده و قابلیت شکلپذیری پیدا کند.

طرز کار پرس فورج

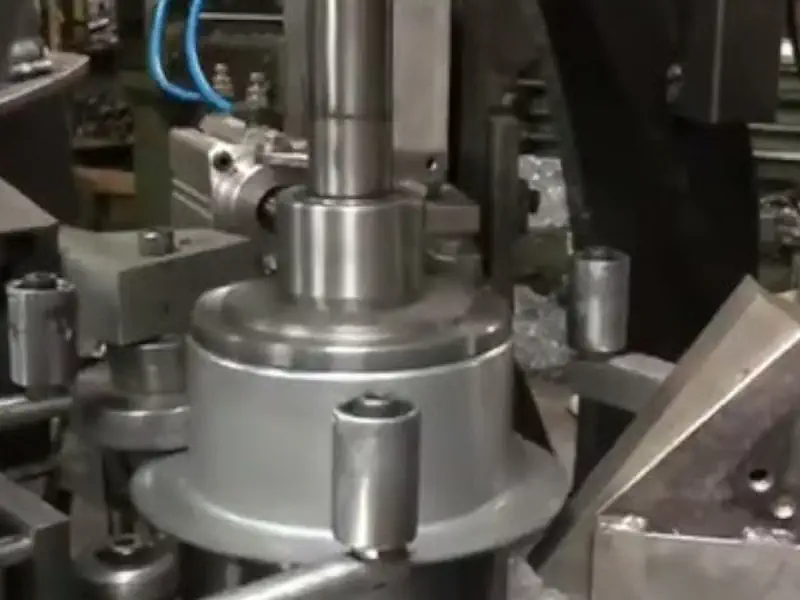

نحوهی کار پرس فورج به این صورت است که ابتدا فلز مورد نظر تا دمای سرخ شدن گرم میشود. سپس، فلز نرم شده درون قالبهای فلزی قرار میگیرد. با اعمال فشار بسیار زیاد توسط پرس، فلز داغ به شکل حفرههای داخلی قالب در میآید و پس از سرد شدن، شکل نهایی خود را حفظ میکند.

پرس فورج گرم یک فرایند صنعتی است که در آن از گرما و فشار برای شکل دادن و فرمدهی قطعات فلزی استفاده میشود. در این فرایند، قطعه فلزی به صورت گرم یا گرما داده شده و سپس تحت فشار قرار میگیرد تا شکل داده شود. این فرایند معمولاً در دماهای بالا (بین 700-1200 درجه سانتیگراد) انجام میشود.

پرس فورج گرم به عنوان یک روش تولید قطعات فلزی با خواص مکانیکی بالا و شکلپذیری مناسب شناخته میشود. این فرایند میتواند بر روی انواع مختلف فلزات از جمله فولاد، آلومینیوم، مس، و غیره انجام شود.

مزایای استفاده از پرس فورج گرم شامل موارد زیر میشود:

- افزایش مقاومت: با اعمال گرما و فشار، خواص مکانیکی قطعات بهبود مییابد و مقاومت آنها افزایش مییابد.

- شکلپذیری بالا: این روش به شکل دادن قطعات با شکلپذیری بالا امکان میدهد و اجازه میدهد تا قطعات با شکلهای پیچیده تولید شوند.

- کاهش پردازشهای بعدی: با استفاده از پرس فورج گرم، نیاز به پردازشهای بعدی مانند ماشینکاری و جوشکاری کاهش مییابد.

پرس فورج گرم یک فرایند مهم در صنایع مختلف از جمله خودروسازی، صنایع فلزی، و صنایع ساختمانی است که برای تولید قطعات با خواص مکانیکی بالا و شکلپذیری مناسب استفاده میشود.

انواع پرس فورج

پرسهای فورج بر اساس نوع نیروی محرکه به سه دستهی اصلی تقسیم میشوند:

-

پرس فورج مکانیکی: در این نوع پرس، از نیروی ضربهی یک چکش قدرتمند برای شکلدهی فلز استفاده میشود.

-

پرس فورج هیدرولیکی: این نوع پرس از سیستم هیدرولیک برای ایجاد فشار بر روی فلز داغ استفاده میکند. پرسهای هیدرولیکی نسبت به نوع مکانیکی، نیروی بیشتری ایجاد کرده و کنترلپذیری بالاتری دارند.

-

پرس فورج اصطکاکی: در این نوع پرس، نیروی شکلدهی فلز از طریق اصطکاک شدید بین دو قالب دوار تامین میشود. پرسهای اصطکاکی اغلب برای تولید قطعات استوانهای شکل به کار میروند.

مزایای استفاده از دستگاه پرس فورج فلزات

استفاده از دستگاه پرس فورج مزایای متعددی برای صنایع مختلف به همراه دارد. برخی از مهمترین این مزایا عبارتند از:

-

تولید انبوه قطعات باکیفیت: پرسهای فورج قادرند با سرعت و دقت بالا، قطعات فلزی یکسان و باکیفیت را به صورت انبوه تولید کنند.

-

صرفهجویی در هزینه و زمان: فرآیند فورج نسبت به روشهای سنتی شکلدهی فلز، مانند ماشینکاری، سریعتر و کمهزینهتر است. زیرا در روش فورج، ضایعات کمتری تولید شده و نیاز به ماشینکاری نهایی قطعه نیز کاهش مییابد.

-

دستیابی به استحکام بالا در قطعات: فرآیند فورج باعث تغییر ساختار بلوری فلز شده و استحکام و دوام آن را به طور قابل توجهی افزایش میدهد.

معایب استفاده از دستگاه پرس فورج

در کنار مزایای فراوان، استفاده از دستگاه پرس فورج معایبی نیز دارد که عبارتند از:

-

هزینهی بالای دستگاه: قیمت خرید و نگهداری دستگاههای پرس فورج به خصوص نوع هیدرولیکی و اصطکاکی، به طور قابل توجهی بالا است.

-

محدودیت در تولید قطعات با اشکال پیچیده: پرسهای فورج برای تولید قطعات با اشکال ساده و هندسههای منظم مناسبتر هستند. تولید قطعات با اشکال پیچیده و منحنیهای زیاد با استفاده از این دستگاهها دشوارتر و پرهزینهتر است.

-

نیاز به تخصص بالا برای کار با دستگاه: کار با دستگاههای پرس فورج به دلیل پیچیدگی فرآیند و خطرات ایمنی involved، نیاز به تخصص و مهارت بالایی دارد.

کاربرد دستگاه پرس فورج فلزات

پرسهای فورج در صنایع مختلفی کاربرد دارند، از جمله:

-

صنعت خودروسازی: قطعات مختلف موتور، شاسی، دیفرانسیل، میللنگ و چرخها از جمله قطعاتی هستند که با استفاده از پرس فورج تولید میشوند.

-

صنایع هوافضا: به دلیل نیاز به استحکام و وزن کم در قطعات هواپیما، از پرس فورج برای تولید قطعات موتور، بدنه و بال هواپیما استفاده میشود.

-

صنعت نفت، گاز و پتروشیمی: در این صنعت از پرس فورج برای تولید شیرآلات، اتصالات، لولهها و سایر قطعات مورد استفاده در استخراج، انتقال و پالایش نفت و گاز استفاده میشود.

-

صنایع نظامی: از پرس فورج برای تولید سلاح، مهمات، ادوات زرهی و سایر تجهیزات نظامی استفاده میشود.

-

سایر کاربردها: از پرس فورج برای تولید قطعات در صنایع راهآهن، کشاورزی، ساختمانی و ... نیز استفاده میشود.

مهمترین عوامل موثر بر انتخاب پرس فورج

انتخاب پرس فورج مناسب برای هر کاربرد، به عوامل مختلفی بستگی دارد، از جمله:

-

نوع و ابعاد قطعهی نهایی: نوع پرس و ظرفیت آن باید متناسب با نوع و ابعاد قطعهای باشد که میخواهید تولید کنید.

-

جنس فلز مورد استفاده: هر فلز خواص و ویژگیهای خاص خود را دارد و برای فورج آن به پرس با نیروی مناسب و قالبهای مخصوص نیاز است.

-

میزان نیروی مورد نیاز: برای شکلدهی برخی از قطعات، به نیروی بسیار زیادی نیاز است که باید توسط پرس تامین شود.

-

بودجهی در نظر گرفته شده: قیمت پرسهای فورج با توجه به نوع، ظرفیت و برند آن، متفاوت است.

آیندهی صنعت پرس فورج فلزات

صنعت پرس فورج فلزات با پیشرفتهای روزافزون در زمینههای مختلف، آیندهای روشن و رو به رشدی دارد. برخی از مهمترین نوآوریهایی که انتظار میرود در این صنعت شاهد آن باشیم عبارتند از:

-

نوآوری در کنترل و اتوماسیون: استفاده از سیستمهای کنترل پیشرفته و رباتها برای افزایش دقت، سرعت و ایمنی فرآیند فورج

-

توسعهی مواد جدید برای ساخت قالبها: استفاده از مواد جدید با استحکام و دوام بالا برای ساخت قالبها، امکان تولید قطعات پیچیدهتر و باکیفیتتر را فراهم میکند.

-

اهمیت احترام به محیط زیست: با توجه به نگرانیهای زیستمحیطی، در آینده شاهد تلاشهایی برای کاهش مصرف انرژی و آلایندگی در صنعت پرس فورج خواهیم بود.

سوالات متداول

1. پرس فورج چه تفاوتی با روشهای دیگر شکلدهی فلز مانند ماشینکاری دارد؟

پرس فورج برخلاف روشهای ماشینکاری که از طریق برداشتن براده از فلز به شکل دلخواه میرسند، با اعمال فشار و حرارت، فلز را به شکل قالب در میآورد. این روش مزایای متعددی از جمله سرعت بالا، تولید انبوه، ضایعات کم و استحکام بیشتر قطعه را به همراه دارد.

2. آیا میتوان از پرس فورج برای تولید هر نوع قطعهای استفاده کرد؟

پرسهای فورج برای تولید قطعات با اشکال ساده و هندسههای منظم مناسبتر هستند. تولید قطعات با اشکال پیچیده و منحنیهای زیاد با استفاده از این دستگاهها دشوارتر و پرهزینهتر است.

3. کار با دستگاه پرس فورج چه خطرات ایمنی دارد؟

کار با پرسهای فورج به دلیل وجود قطعات متحرک، فشار و حرارت بالا، خطرات ایمنی متعددی را به همراه دارد. برخی از مهمترین این خطرات عبارتند از:

-

گیر کردن دست یا انگشتان در بین قطعات متحرک: این اتفاق میتواند منجر به قطع عضو یا آسیبهای جدی به دست و انگشتان شود.

-

پرتاب شدن قطعات داغ: در فرآیند فورج، قطعات فلزی با حرارت بالا شکل داده میشوند. پرتاب شدن این قطعات داغ میتواند منجر به سوختگیهای شدید شود.

-

صدمات ناشی از سروصدای زیاد: پرسهای فورج هنگام کار، صدای بسیار بلندی تولید میکنند که میتواند منجر به کمشنوایی یا دیگر مشکلات شنوایی شود.

-

استنشاق دود و غبار: در فرآیند فورج، دود و غبار مضری تولید میشود که استنشاق آن میتواند منجر به مشکلات تنفسی شود.

برای جلوگیری از این خطرات، اپراتورهای پرسهای فورج باید از تجهیزات ایمنی مناسب مانند دستکش، عینک، ماسک و گوشیهای صداگیر استفاده کنند. همچنین باید قبل از شروع کار، آموزشهای لازم را دیده و با تمام نکات ایمنی مربوط به دستگاه آشنا باشند.

جمعبندی

دستگاه پرس فورج ابزاری قدرتمند و کاربردی برای شکلدهی فلزات است که در صنایع مختلف از جمله خودروسازی، هوافضا، نفت و گاز و ... کاربرد دارد. این دستگاه مزایای متعددی مانند تولید انبوه قطعات باکیفیت، صرفهجویی در هزینه و زمان و دستیابی به استحکام بالا در قطعات را به همراه دارد.

با این حال، استفاده از پرس فورج معایبی نیز دارد که از جملهی آنها میتوان به هزینهی بالای دستگاه، محدودیت در تولید قطعات با اشکال پیچیده و نیاز به تخصص بالا برای کار با دستگاه اشاره کرد.

انتخاب پرس فورج مناسب برای هر کاربرد، به عوامل مختلفی از جمله نوع و ابعاد قطعهی نهایی، جنس فلز مورد استفاده، میزان نیروی مورد نیاز و بودجهی در نظر گرفته شده بستگی دارد.

صنعت پرس فورج فلزات با پیشرفتهای روزافزون در زمینههای مختلف، آیندهای روشن و رو به رشدی دارد. نوآوری در کنترل و اتوماسیون، توسعهی مواد جدید برای ساخت قالبها و اهمیت احترام به محیط زیست، از جمله مهمترین تحولات و چالشهای این صنعت در آینده خواهد بود.

امیدواریم این مقاله اطلاعات مفیدی در مورد دستگاه پرس فورج، انواع آن، مزایا و معایب، کاربردها و آیندهی این صنعت در اختیار شما قرار داده باشد.