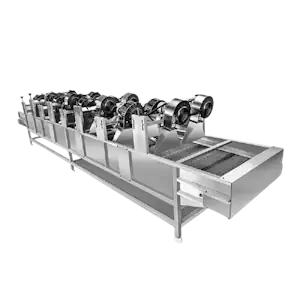

آسیاب صنعتی

فاقد توضیحات...

فاقد توضیحات...

این دستگاه آسیاب پلاستیک با سرعت بالا و دقیق برای پردازش مواد متوسط سخت ، مقاوم در برابر ضربه و شکننده است ، به عنوان مثال PE ، PVC ، PP ، ABS ، PA ، EVA ، PET ، PS ، PPS ، EPS ، PC ، فوم ، چرم گاو و ... را آسیاب می کنند.

برای خرید دستگاه آسیاب پلاستیک صنعتی درخواست خود را ا ثبت نمایید

فاقد توضیحات...

فاقد توضیحات...

این دستگاه آسیاب پلاستیک با سرعت بالا و دقیق برای پردازش مواد متوسط سخت ، مقاوم در برابر ضربه و شکننده است ، به عنوان مثال PE ، PVC ، PP ، ABS ، PA ، EVA ، PET ، PS ، PPS ، EPS ، PC ، فوم ، چرم گاو و ... را آسیاب می کنند.

برای خرید دستگاه آسیاب پلاستیک صنعتی درخواست خود را ا ثبت نمایید

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

آسیاب صنعتی: غول برنجکوب یا فرشته ادویهپاش؟

تصور کنید در آشپزخانهای مشغول آشپزی هستید. عطری به مشامتان میرسد که ناگهان قوهی تخیلتان را تحریک میکند. میخواهید غذایی با طعم و عطری خاص تهیه کنید، اما ادویه مورد نظر شما به صورت درسته است. در این لحظه به سراغ چه چیزی میروید؟ احتمالا اولین راهحل، استفاده از آسیابهای دستی کوچک است. اما آسیاب کردن حجم زیادی از ادویه با آسیاب دستی، کاری زمانبر و خستهکننده است.

اینجاست که آسیاب صنعتی به کمک سرآشپزهای حرفهای و تولیدکنندگان مواد غذایی میآید. آسیاب صنعتی، غول دنیای آسیاب کردن است که میتواند انواع مواد غذایی را در حجم بالا و با دقتی مثالزدنی آسیاب کند. اما این دستگاه چه ویژگیهایی دارد و چرا استفاده از آن اهمیت پیدا میکند؟ در این مقاله، با دنیای آسیابهای صنعتی آشنا میشویم و انواع، کاربردها و نکات مهم در انتخاب آنها را بررسی میکنیم. پس با ما همراه باشید تا سفری به دنیای پودرهای معطر و آسیابهای قدرتمند داشته باشیم.

چرا از آسیاب صنعتی استفاده کنیم؟

آسیابهای صنعتی، مزایای متعددی برای افراد و کسبوکارهای مختلف به ارمغان میآورند. برخی از این مزایا عبارتند از:

صرفهجویی در زمان

آسیاب کردن مواد غذایی با دست، کاری زمانبر و خستهکننده است. اما آسیابهای صنعتی میتوانند در عرض چند ثانیه، حجم زیادی از مواد را آسیاب کنند و این موضوع به شما در صرفهجویی در زمان و افزایش راندمان کاری کمک میکند.

کنترل کیفیت

با استفاده از آسیابهای صنعتی، میتوانید مواد غذایی را به طور دقیق و با درجه آسیاب دلخواه خود آسیاب کنید. این موضوع به شما کمک میکند تا کیفیت محصولات خود را به طور کامل کنترل کنید و از یکنواختی پودر نهایی اطمینان حاصل کنید.

صرفهجویی در هزینه

اگر از حجم زیادی از مواد آسیاب شده در آشپزی یا تولید محصولات خود استفاده میکنید، خرید عمده مواد خام و آسیاب کردن آنها با آسیاب صنعتی، به شما در صرفهجویی در هزینه کمک میکند.

تنوع در طعم

آسیابهای صنعتی به شما امکان میدهند تا انواع ادویهها، غلات، حبوبات و خشکبار را به صورت پودر درآورید و از طعم و عطر بینظیر آنها در غذاها و نوشیدنیهای خود لذت ببرید.

افزایش ظرفیت تولید

آسیابهای صنعتی برای مصارف صنعتی و کارخانهها طراحی شدهاند و میتوانند حجم بالایی از مواد را در مدت زمان کوتاهی آسیاب کنند. این موضوع به شما کمک میکند تا ظرفیت تولید خود را افزایش دهید و به نیازهای مشتریان خود به طور بهینهتر پاسخ دهید.

انواع آسیاب صنعتی

آسیابهای صنعتی در انواع مختلفی با ظرفیتها و عملکردهای متفاوت تولید میشوند. به طور کلی، چهار نوع اصلی از این آسیابها وجود دارد:

آسیاب چکشی

این نوع آسیاب، از ضربات چکهای فلزی برای خرد کردن مواد استفاده میکند. آسیابهای چکشی برای آسیاب کردن مواد سخت مانند غلات، حبوبات و دانههای روغنی مناسب هستند.

آسیاب پین میل

در این نوع آسیاب، مواد توسط پینهای چرخان آسیاب میشوند. آسیابهای پین میل برای آسیاب کردن مواد نرمتر مانند ادویهها، شکر و پودر کاکائو مناسب هستند.

آسیاب سنگی

این نوع آسیاب، از سنگهای آسیاب برای خرد کردن مواد استفاده میکند. آسیابهای سنگی برای آسیاب کردن آرد، ادویه و سایر مواد به منظور حفظ عطر و طعم طبیعی آنها مناسب هستند.

آسیاب چکشی تیغه دار

این نوع آسیاب، ترکیبی از آسیاب چکشی و آسیاب تیغه دار است و برای آسیاب کردن طیف وسیعی از مواد با سختی و بافت مختلف مناسب است.

نکات مهم در انتخاب آسیاب صنعتی

برای انتخاب آسیاب صنعتی مناسب، باید به نکات زیر توجه کرد:

- ظرفیت آسیاب: ظرفیت آسیاب باید متناسب با نیاز شما باشد. اگر به آسیابی برای مصارف خانگی نیاز دارید، یک مدل با ظرفیت کم کافی است. اما اگر در یک کارگاه یا کارخانه تولید فعالیت میکنید، به یک دستگاه صنعتی با ظرفیت بالا نیاز دارید.

- نوع تیغه یا سنگ: نوع تیغه یا سنگ آسیاب باید با توجه به سختی و بافت مواد آسیاب شونده انتخاب شود. به طور کلی، برای مواد سختتر مانند غلات، از تیغههای فلزی و برای مواد نرمتر مانند ادویهها، از تیغههای سرامیکی یا سنگی استفاده میشود.

- سهولت در تمیز کردن: آسیاب صنعتی باید به راحتی تمیز شود تا از تجمع مواد غذایی در آن و رشد میکروبها جلوگیری شود.

- خدمات پس از فروش: قبل از خرید آسیاب صنعتی، از خدمات پس از فروش و گارانتی دستگاه اطمینان حاصل کنید.

کاربردهای آسیاب صنعتی

آسیابهای صنعتی، کاربردهای متعددی در صنایع مختلف دارند. برخی از این کاربردها عبارتند از:

- آسیاب کردن ادویه: آسیابهای صنعتی برای آسیاب کردن انواع ادویه مانند زردچوبه، فلفل، دارچین و زنجبیل استفاده میشوند. ادویههای آسیاب شده، طعم و عطری بینظیر به غذاها و نوشیدنیها میبخشند.

- آسیاب کردن غلات: آسیابهای صنعتی برای آسیاب کردن انواع غلات مانند گندم، جو، ذرت و برنج استفاده میشوند.

نتیجهگیری: دنیای پودرهای معطر با آسیابهای صنعتی

آسیابهای صنعتی، ابزاری کارآمد و مفید برای افراد و کسبوکارهای مختلف هستند. این دستگاهها با آسیاب کردن سریع و دقیق مواد غذایی، به شما کمک میکنند تا در زمان و هزینه خود صرفهجویی کنید، کیفیت محصولات خود را ارتقا دهید و از تنوع طعم و عطر در آشپزی و تولیدات خود لذت ببرید.

استفاده از آسیابهای صنعتی، مزایای متعددی مانند صرفهجویی در زمان، کنترل کیفیت، صرفهجویی در هزینه، تنوع در طعم و افزایش ظرفیت تولید را به ارمغان میآورد.

اگر به دنبال ارتقای کیفیت محصولات خود و افزایش رضایت مشتریان هستید، استفاده از آسیاب صنعتی را به شما پیشنهاد میکنیم.

سوالات متداول

1. چه نوع آسیاب صنعتی برای من مناسب است؟

نوع آسیاب صنعتی مناسب شما، به نیاز شما و حجم تولیدتان بستگی دارد. اگر به دنبال دستگاهی برای مصارف خانگی هستید، یک مدل با ظرفیت کم و قیمت مناسب میتواند کافی باشد. اما اگر در یک کارگاه یا کارخانه تولید فعالیت میکنید، به یک دستگاه صنعتی با ظرفیت بالا، قدرت موتور قوی و امکانات جانبی مانند سیستم غبارگیر نیاز دارید.

2. چگونه میتوان از آسیاب صنعتی به درستی استفاده کرد؟

برای استفاده بهینه از آسیاب صنعتی، باید دفترچه راهنمای دستگاه را مطالعه کرده و از تنظیمات آن به درستی استفاده کنید. همچنین باید از تمیز کردن منظم دستگاه و استفاده از مواد اولیه با کیفیت بالا اطمینان حاصل کنید.

3. قیمت آسیاب صنعتی چقدر است؟

قیمت آسیاب صنعتی، بسته به نوع، ظرفیت، برند و امکانات آن متفاوت است. به طور کلی، قیمت این دستگاهها از چند میلیون تومان تا چند صد میلیون تومان متغیر است.

4. از کجا میتوان آسیاب صنعتی خرید؟

میتوانید آسیاب صنعتی را از فروشگاههای لوازم قنادی و شیرینیسازی، یا به طور مستقیم از شرکتهای تولیدکننده این دستگاهها خریداری کنید.

5. آیا استفاده از آسیاب صنعتی ضروری است؟

استفاده از آسیاب صنعتی برای تولید محصولات با کیفیت بالا و ماندگاری طولانی، ضروری است. اگر به دنبال تولید محصولات با کیفیت پایین و ماندگاری کوتاه هستید، میتوانید از این دستگاه استفاده نکنید.