آسیاب بال میل

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

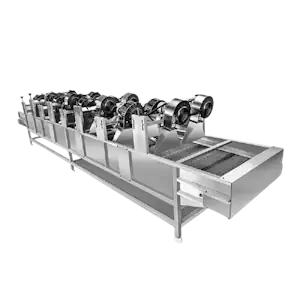

آسیاب بال میل (Ball Mill): معرفی، انواع و کاربردها در صنایع مختلف

آسیاب بال میل یا همان Ball Mill یکی از مهمترین و پرکاربردترین تجهیزات خردایش و سایش مواد در صنایع گوناگون است. این دستگاه با استفاده از برخورد گلولههای فولادی یا سرامیکی با مواد خام، آنها را تا حد بسیار ریز خرد و پودر میکند. از معادن و صنایع معدنی گرفته تا صنایع شیمیایی، دارویی، رنگسازی و سرامیکسازی، بال میل یک ابزار کلیدی به شمار میآید. در ادامه این مطلب به معرفی کامل آسیاب بال میل، نحوه عملکرد، انواع، اجزا، کاربردها در صنایع مختلف، مزایا، نکات خرید و نگهداری میپردازیم.

1. آسیاب بال میل چیست؟

آسیاب بال میل یک دستگاه چرخشی است که شامل یک استوانه فلزی (یا سرامیکی) بزرگ میباشد. درون این استوانه، گلولههایی از جنس فولاد سخت یا سرامیک ریخته میشود. هنگامی که استوانه با سرعت معینی میچرخد، گلولهها با مواد خام برخورد کرده و آنها را به ذرات کوچکتر خرد میکنند.

-

این فرآیند ترکیبی از ضربه و سایش است.

-

به دلیل توانایی بال میل در رسیدن به اندازه ذرات بسیار ریز (میکرونی و حتی نانومتری)، در صنایع مختلف جایگاه ویژهای دارد.

2. اجزای اصلی آسیاب بال میل

آسیاب بال میل از بخشهای مختلفی تشکیل شده که هر کدام نقش مهمی در عملکرد دستگاه دارند:

-

استوانه یا درام: محفظهای استوانهای شکل که مواد و گلولهها در آن قرار میگیرند.

-

گلولهها (Media): بسته به کاربرد، میتواند از جنس فولاد سخت، چدن، استیل ضدزنگ یا سرامیک باشد.

-

موتور و گیربکس: نیروی لازم برای چرخش استوانه را تأمین میکنند.

-

لاینر (Liner): پوششی مقاوم داخل درام برای جلوگیری از سایش دیوارهها.

-

ورودی و خروجی مواد: برای ورود خوراک و تخلیه محصول نهایی.

-

سیستم یاتاقان و تکیهگاهها: برای تحمل وزن بالای استوانه و حرکت روان آن.

3. نحوه عملکرد آسیاب بال میل

-

مواد خام به همراه مقدار مشخصی گلوله داخل استوانه ریخته میشود.

-

استوانه با سرعتی خاص (نه خیلی کم و نه خیلی زیاد) میچرخد.

-

گلولهها همراه با مواد بالا رفته و سپس سقوط میکنند. این ضربهها و تماسها باعث خرد شدن و پودر شدن مواد میشود.

-

در نهایت، بعد از زمان مشخص، محصول خروجی آماده تخلیه است.

نکته مهم این است که سرعت دوران باید در حدی باشد که گلولهها به جای چسبیدن به دیواره، سقوط آزاد کنند تا عمل خردایش به بهترین شکل انجام شود.

4. انواع آسیاب بال میل

4.1. از نظر مدار کاری

-

بال میل مدار باز: مواد پس از یک مرحله خردایش تخلیه میشوند.

-

بال میل مدار بسته: همراه با دستگاههای طبقهبندی (مانند هیدروسیکلون)، محصول به طور مداوم کنترل میشود تا دانهبندی یکنواخت حاصل گردد.

4.2. از نظر حالت کاری

-

بال میل خشک: برای موادی که رطوبت آنها کم است و نمیخواهیم رطوبت اضافه شود.

-

بال میل تر: همراه با آب یا مایعات دیگر، برای افزایش راندمان خردایش و جلوگیری از گردوغبار.

4.3. از نظر شکل و طراحی

-

بال میل افقی: رایجترین نوع.

-

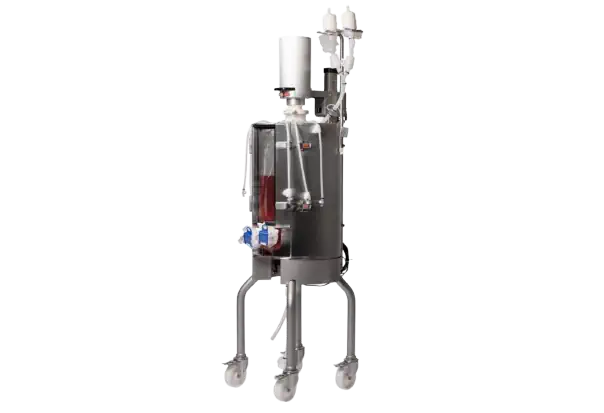

بال میل عمودی (Attritor mill): مناسب برای صنایع شیمیایی و دارویی.

-

بال میل آزمایشگاهی: کوچک و دقیق، برای تحقیقات و کارهای پژوهشی.

-

بال میل صنعتی: بزرگ، پرقدرت و مناسب تولید انبوه.

5. کاربرد آسیاب بال میل در صنایع مختلف

5.1. صنعت معدن و مواد معدنی

-

خردایش سنگهای معدنی مانند طلا، مس، آهن و سرب.

-

آمادهسازی مواد برای فرآیند فلوتاسیون یا لیچینگ.

-

تولید پودرهای معدنی با دانهبندی کنترلشده.

5.2. صنعت سرامیک و کاشی

-

آمادهسازی دوغاب سرامیکی (slurry).

-

سایش مواد اولیه مثل فلدسپات، کوارتز و کائولن.

-

یکنواختسازی ترکیب مواد لعاب.

5.3. صنعت رنگسازی

-

تولید رنگدانههای بسیار ریز و همگن.

-

ساخت جوهر چاپ و پوششهای خاص.

5.4. صنعت داروسازی

-

تولید پودرهای دارویی با اندازه ذرات بسیار ریز.

-

ساخت نانوذرات برای داروهای نوین.

-

آمادهسازی مواد فعال دارویی (API).

5.5. صنایع شیمیایی و متالورژی

-

سایش مواد شیمیایی خاص.

-

تولید پودر آلیاژها در متالورژی پودر.

-

آمادهسازی مواد برای کاتالیستها.

5.6. صنایع دیگر

-

تولید سیمان و مصالح ساختمانی.

-

صنایع غذایی خاص (مانند پودر کاکائو).

-

تولید باتریهای لیتیومی و مواد انرژیبر.

6. مزایای آسیاب بال میل

-

توانایی خردایش مواد سخت و ساینده.

-

قابلیت رسیدن به ذرات بسیار ریز (تا میکرون و نانومتر).

-

تنوع در نوع کارکرد (خشک و تر).

-

انعطافپذیری بالا برای مواد مختلف.

-

ظرفیت بالا در مدلهای صنعتی.

-

طول عمر زیاد در صورت نگهداری مناسب.

7. نکات مهم در انتخاب و خرید آسیاب بال میل

-

ظرفیت مورد نیاز: متناسب با حجم تولید.

-

نوع ماده خام: سختی و سایندگی مواد بسیار مهم است.

-

اندازه ذرات خروجی: نیاز به میکرونی یا نانومتری بودن.

-

نوع کاربرد (صنعتی یا آزمایشگاهی).

-

جنس گلولهها: فولادی برای مواد سخت، سرامیکی برای مواد حساس.

-

مصرف انرژی: دستگاههای مدرن راندمان بهتری دارند.

-

سیستم مدار باز یا بسته.

8. نکات نگهداری و ایمنی آسیاب بال میل

-

روغنکاری منظم یاتاقانها و گیربکس.

-

تعویض بهموقع لاینرهای داخلی.

-

کنترل سطح پرشدگی گلولهها.

-

نظارت بر دما برای جلوگیری از گرم شدن بیش از حد.

-

رعایت اصول ایمنی در هنگام بارگیری و تخلیه.

9. جمعبندی

آسیاب بال میل یکی از تجهیزات حیاتی در صنایع مختلف است که نقش مهمی در خردایش و آمادهسازی مواد دارد. از صنایع معدنی و سرامیکی گرفته تا دارویی و شیمیایی، این دستگاه توانسته نیاز به ذرات بسیار ریز و یکنواخت را برطرف کند. انتخاب درست نوع بال میل، توجه به ظرفیت، جنس گلولهها و شرایط فرآیندی، میتواند بهرهوری خطوط تولید را به شکل قابلتوجهی افزایش دهد.

بهطور خلاصه، اگر به دنبال دستگاهی قدرتمند، چندمنظوره و قابل اعتماد برای خردایش مواد در مقیاسهای مختلف هستید، آسیاب بال میل یکی از بهترین انتخابهاست.