کارخانه آسفالت

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

کارخانه آسفالت، یکی از واحدهای مهم در صنایع عمرانی و ساختمانی است که مسئول تولید آسفالت برای پروژههای مختلف از جمله ساخت و تعمیرات جادهها، پلها و فرودگاهها میباشد. این کارخانهها بهطور معمول در قالب یک خط تولیدی طراحی میشوند که با استفاده از تجهیزات مختلف، مواد اولیه شامل شن، ماسه، قیر و فیلر را بهصورت دقیق و بهینه ترکیب کرده و آسفالت با کیفیتی بالا تولید میکنند. در این مقاله، بهطور جامع و با جزئیات، نحوه عملکرد و اجزای مختلف یک کارخانه آسفالت بررسی خواهد شد.

فرآیند تولید آسفالت در کارخانه

در ابتدا، مواد اولیه کارخانه آسفالت شامل شن و ماسه، قیر و فیلر (گرد و غبار) باید بهطور جداگانه آماده و فرآوری شوند. سپس این مواد بهصورت دقیق و کنترلشده با یکدیگر ترکیب میشوند تا آسفالت گرم با ویژگیهای مطلوب به دست آید. این فرآیند در مراحل مختلفی صورت میگیرد که شامل دریافت و ذخیرهسازی مصالح سرد، خشککردن، جداسازی، توزین، مخلوط کردن، ذخیرهسازی و نهایتاً تخلیه آسفالت آماده به کامیونها برای انتقال به محلهای پروژه است.

۱. فیدر مصالح سرد (Feeder)

اولین مرحله در فرآیند تولید آسفالت، دریافت و ذخیرهسازی مصالح سرد است. این مصالح شامل شن و ماسه هستند که بهصورت جداگانه در فیدرهای مخصوص ذخیره میشوند. فیدرها معمولاً بهصورت هاپرهایی با چندین بخش برای ذخیرهسازی انواع مختلف مصالح طراحی میشوند. این هاپرها بهطور تدریجی و تحت کنترل، مصالح را به سیستمهای بعدی هدایت میکنند. بهطور معمول، فیدرها ظرفیتهای مختلفی دارند و ممکن است برای ذخیرهسازی شن، ماسه، سنگدانهها و سایر مصالح از ۵ بخش مختلف برخوردار باشند.

۲. نوار نقاله (Conveyor Belt)

پس از ذخیرهسازی مصالح سرد در فیدرها، مصالح باید به مرحله بعدی فرآیند انتقال یابند. نوار نقالهها یا کانوایرها برای این منظور استفاده میشوند. این نوارها بهطور خودکار مصالح توزینشده را از فیدرها به دستگاه خشککن (درایر) منتقل میکنند. نوار نقالهها معمولاً از جنس فولاد مقاوم ساخته میشوند تا بتوانند حجم بالای مصالح را بهطور موثر و سریع جابجا کنند.

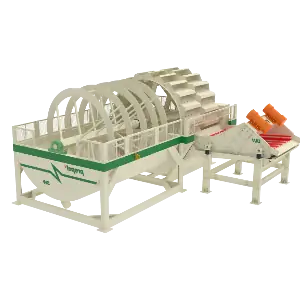

۳. درایر یا خشککن (Dryer)

درایر یکی از مهمترین اجزای کارخانه آسفالت است که وظیفه خشککردن و داغکردن مصالح را بر عهده دارد. این دستگاه بهصورت یک استوانه بزرگ طراحی شده است که مصالح سرد وارد آن شده و در حین حرکت در طول استوانه، تحت تاثیر حرارت بالای مشعلها قرار میگیرند. مشعلهای این دستگاه قادر به تولید حرارتی معادل یک میلیون کیلوکالری هستند تا مصالح را بهطور کامل خشک کنند. در این مرحله، مصالح حرارت میبینند و رطوبت آنها بهطور کامل از بین میرود. برای افزایش مدت زمان تماس مصالح با حرارت، در داخل درایر قطعاتی بهنام "لاینر" وجود دارند که باعث ایجاد تاخیر در حرکت مصالح میشوند تا فرآیند خشکشدن کامل انجام شود.

۴. الواتور مصالح (Elevator)

پس از خشکشدن مصالح در درایر، این مصالح داغ باید به مرحله بعدی منتقل شوند. برای این منظور، از سیستمهای الواتور استفاده میشود. الواتور یا بالابر مصالح، یک سیستم انتقال است که بهصورت عمودی مصالح داغ را از انتهای درایر به داخل برج آسفالت منتقل میکند. این سیستم معمولاً از زنجیرهای فلزی و قاشقکهای مقاوم تشکیل شده است که مصالح را بهصورت مداوم و با سرعت بالا به طبقات بالاتر منتقل میکنند.

۵. الواتور فیلر (Filler Elevator)

در کنار الواتور مصالح، از الواتور دیگری برای انتقال فیلر یا گرد و غبار به داخل برج آسفالت استفاده میشود. فیلر مادهای است که در فرآیند تولید آسفالت برای افزایش چسبندگی و بهبود کیفیت مخلوط استفاده میشود. این فیلر از دستگاههای مختلفی مانند سیکلون و بگ فیلتر جمعآوری میشود و توسط الواتور فیلر به طبقه میکسر در برج آسفالت منتقل میشود.

۶. برج کارخانه آسفالت

برج کارخانه آسفالت معمولاً از چهار طبقه اصلی تشکیل شده است. این برج بهعنوان قلب کارخانه آسفالت شناخته میشود و در آن مواد مختلف بهطور دقیق توزین، مخلوط و ذخیره میشوند.

-

سرند (Screening): در این قسمت، مصالح ورودی به برج از نظر اندازه تفکیک میشوند. این سرند بهصورت لرزشی عمل میکند و مصالح را بر اساس اندازههای مختلف جداسازی میکند.

-

طبقه توزین: در این طبقه، مصالح تفکیکشده وزنکشی میشوند. هر نوع مصالح بر اساس میزان مورد نیاز برای تولید آسفالت با وزن دقیق توزین شده و به قسمت بعدی هدایت میشود.

-

طبقه میکسر (Mixer): در این قسمت، مواد مختلف شامل شن، ماسه، فیلر و قیر بهطور دقیق با یکدیگر مخلوط میشوند. در این مرحله، قیر داغ بهصورت مداوم و با دقت به میکسر اضافه میشود و عملیات میکس انجام میشود.

-

سیلوی ذخیره آسفالت گرم: پس از انجام عملیات مخلوط کردن، آسفالت آماده تولید به سیلوی ذخیره هدایت میشود. در این سیلو، آسفالت گرم بهطور موقت ذخیره میشود تا آماده برای تخلیه در کامیونها و حمل به محل پروژه باشد.

۷. فلاسک قیر (Bitumen Tank)

فلاسک قیر یک مخزن استوانهای است که برای نگهداری و ذخیرهسازی قیر در آن استفاده میشود. این مخزن بهطور خاص برای حفظ دمای قیر در حالت مایع طراحی شده است. درون فلاسک، لولههایی وجود دارند که روغن داغ از اویل هیتر به آن منتقل میشود و باعث گرم شدن و مایع شدن قیر میشود.

۸. اویل هیتر (Oil Heater)

اویل هیتر دستگاهی است که برای گرمکردن روغن استفاده میشود. این روغن داغ به لولههای فلاسک قیر منتقل میشود و باعث مایعشدن قیر میشود. این سیستم دارای مشعلهایی است که بهطور مستقیم حرارت را به روغن منتقل میکنند تا دمای روغن بالا رفته و قیر مایع شود.

۹. اگزوز فن (Exhaust Fan)

اگزوز فن یا مکنده برای مکش گرد و غبار و هوا استفاده میشود. این فنها برای جلوگیری از انباشتهشدن گرد و غبار در دستگاههای مختلف کارخانه، بهویژه در درایر و سرند، بهکار میروند. گرد و غبار از طریق سیستمهای مکش به سیکلون و بگ فیلتر منتقل میشود.

۱۰. سیکلون (Cyclone)

سیکلونی یک دستگاه جداکننده است که برای جداسازی ذرات بزرگ گرد و غبار از جریان هوا استفاده میشود. در این سیستم، هوا بهطور چرخشی به داخل سیکلون هدایت شده و با استفاده از نیروی گریز از مرکز، ذرات درشت گرد و غبار از هوا جدا میشوند. این ذرات در پایین سیکلون جمعآوری میشوند و بهعنوان فیلر در فرآیند تولید آسفالت استفاده میشوند.

۱۱. بگ فیلتر (Bag Filter)

بگ فیلتر مشابه به سیستم جاروبرقی عمل میکند و وظیفه جمعآوری گرد و غبار را بر عهده دارد. در این سیستم، هوای آلوده به گرد و غبار از طریق فیلترهای پارچهای عبور کرده و گرد و غبار در داخل کیسهها جمعآوری میشود. این سیستم بهطور اتوماتیک عمل کرده و در صورت نیاز گرد و غبار جمعآوریشده را به چرخه تولید اضافه میکند یا در صورت لزوم آن را به خارج از سیستم منتقل میکند.