خانه / دسته بندی محصولات / کسب و کار / خط تولید کفپوش

خط تولید کفپوش

طرح توجیهی

طرحهای توجیهی با هدف کمک به راهاندازی و رشد کسبوکار شما طراحی شدهاند.

شرکت های فعال

شرکتهای فعال، شرکتهایی هستند که در بازار فعالیت دارند.

مشاوران

اگر شما مساله ای در راه اندازی یا اجرای پروژه های مربوط به این " خط تولید کفپوش " مشکل دارید می توانید از کمک این متخصصین بهره بگیرید.

هنوز مشاوری برای این کسب و کار ثبت نشده است. شما اولین باشید ...

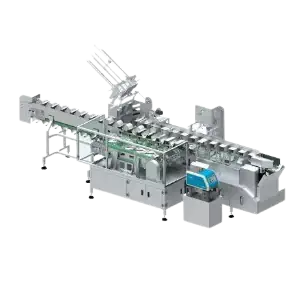

خط تولید کفپوش پلاستیکی SPC

کفپوشهای SPC (Stone Plastic Composite) نسل جدیدی از کفپوشهای مقاوم و ضدآب هستند که با ترکیبی از پودر سنگ و پلیمر تولید میشوند. این نوع کفپوشها به دلیل استحکام بالا، مقاومت در برابر رطوبت و تنوع طرح، در بازار ساختوساز و دکوراسیون داخلی بسیار محبوب شدهاند. خط تولید کفپوش SPC مجموعهای از ماشینآلات پیشرفته است که فرآیندهای اختلاط، اکستروژن، لمینیت و برش را به صورت پیوسته انجام میدهد.

اجزای اصلی خط تولید کفپوش SPC

۱. دستگاه میکسر گرم و سرد

ترکیب اولیه پودر PVC، پودر سنگ (کربنات کلسیم) و افزودنیها در دمای کنترلشده.

۲. دستگاه اکسترودر دومارپیچ

ذوب و شکلدهی مواد ترکیبی و تولید ورقهای پایه کفپوش با ضخامت مشخص.

۳. دستگاه کلندر

فشردهسازی و صافکردن ورقها برای رسیدن به ضخامت و کیفیت سطح مطلوب.

۴. واحد لمینیت

چسباندن لایه تزئینی (طرح چوب یا سنگ) و لایه محافظ ضدخش روی ورق SPC.

۵. دستگاه برش طولی و عرضی

برش ورقهای لمینیتشده به ابعاد استاندارد تایل یا پانل کفپوش.

۶. دستگاه پروفیلزنی

ایجاد شیار و زبانه برای نصب آسان کفپوش به روش کلیک.

فرآیند تولید کفپوش SPC

مرحله ۱: آمادهسازی مواد اولیه

مواد شامل پودر PVC، پودر سنگ، پایدارکنندهها و روانکنندهها با نسبت دقیق در میکسر ترکیب میشوند.

مرحله ۲: اکستروژن

مواد ترکیبی وارد اکسترودر دومارپیچ شده و در اثر حرارت و فشار به ورق تبدیل میشوند.

مرحله ۳: کلندرینگ

ورق داغ از بین غلطکهای کلندر عبور کرده و صاف و فشرده میشود.

مرحله ۴: لمینیت

لایه طرح و لایه محافظ با استفاده از حرارت و فشار روی ورق اصلی چسبانده میشوند.

مرحله ۵: برش و پروفیلزنی

ورقها به ابعاد استاندارد برش خورده و شیار و زبانه اتصال ایجاد میشود.

جدول دادههای فنی نمونه خط تولید کفپوش SPC

| مشخصه | مقدار نمونه |

|---|---|

| ظرفیت تولید | ۸۰۰ تا ۱۲۰۰ مترمربع در روز |

| ضخامت کفپوش | ۳ تا ۸ میلیمتر |

| عرض ورق | ۱۲۲۰ میلیمتر |

| سرعت تولید | ۲ تا ۱۰ متر در دقیقه |

| توان کل مصرفی | ۱۵۰ کیلووات |

| ولتاژ مصرفی | ۳۸۰ ولت سهفاز |

| نیروی کار مورد نیاز | ۴ تا ۶ نفر |

| نوع سیستم کنترل | PLC با نمایشگر لمسی |

نکات مهم در انتخاب خط تولید کفپوش SPC

-

کیفیت اکسترودر: اکسترودر دومارپیچ با کنترل دمای دقیق و مصرف انرژی بهینه، کیفیت نهایی کفپوش را تعیین میکند.

-

سیستم لمینیت پیشرفته: برای اطمینان از چسبندگی کامل و دوام لایهها.

-

دقت دستگاه پروفیلزنی: کیفیت شیار و زبانه برای نصب آسان بسیار مهم است.

-

توانایی تولید ضخامتهای متنوع: برای پاسخگویی به نیاز بازار.

-

خدمات پس از فروش و قطعات یدکی: تضمین پایداری خط تولید در بلندمدت.

مزایای تولید کفپوش SPC

-

مقاومت بالا در برابر رطوبت و ضربه

-

طول عمر بالا و نگهداری آسان

-

تنوع طرح و رنگ

-

قابلیت نصب سریع و بدون چسب

-

بازار رو به رشد در داخل و صادرات

نقش دمیرکو در خرید و فروش ماشینآلات خط تولید کفپوش SPC

پلتفرم دمیرکو به عنوان یک بازارگاه صنعتی B2B، بستری مطمئن برای ارتباط مستقیم خریداران و فروشندگان ماشینآلات فراهم میکند.

-

برای خریداران: مشاهده مشخصات فنی، مقایسه قیمتها و انتخاب بهترین تأمینکننده.

-

برای فروشندگان: معرفی محصولات به مشتریان هدف در سراسر کشور و افزایش فروش.

با استفاده از دمیرکو، فرآیند خرید و فروش تجهیزات خط تولید کفپوش SPC سریعتر، شفافتر و مقرونبهصرفهتر انجام میشود.

سرمایهگذاری در خط تولید کفپوش SPC با توجه به رشد بازار ساختوساز و دکوراسیون داخلی، یک فرصت اقتصادی ارزشمند است. انتخاب تجهیزات باکیفیت و استفاده از پلتفرمهای صنعتی معتبر مانند دمیرکو، میتواند ضامن موفقیت و سودآوری این کسبوکار باشد.

اگر قصد خرید یا فروش دستگاههای خط تولید کفپوش SPC را دارید، همین حالا به پلتفرم دمیرکو بپیوندید و با تولیدکنندگان و خریداران معتبر در سراسر کشور ارتباط مستقیم برقرار کنید. انتخاب هوشمندانه امروز، موفقیت پایدار فردا را تضمین میکند.