خط تولید رنگ پودری

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

امروزه برای رنگآمیزی انواع قطعات تولیدی، اعم از فلزات و پلاستیک، از خطوط رنگ پودری و مایع استفاده میشود. یکی از بهترین و رایجترین روشها برای اعمال رنگهای پودری، روش پاشش الکترواستاتیک است. این روش به دلیل سرعت بالا و سهولت در انجام کار، طی سالهای اخیر رشد چشمگیری در صنایع مختلف داشته است. رنگهای پودری به دلیل مزایای فراوان توانستهاند جایگزین مناسبی برای رنگهای سنتی و قدیمی باشند، بهگونهای که امروزه کاربرد گستردهای در صنعت پیدا کردهاند.

اجزای مختلف تجهیزات خط رنگ پودری

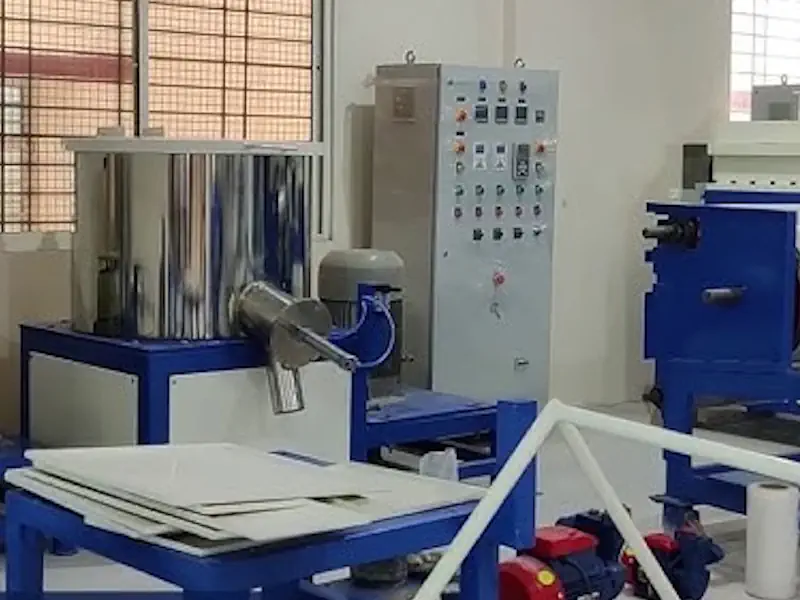

خط رنگ پودری شامل مجموعهای از دستگاهها و تجهیزات تخصصی است که مراحل رنگآمیزی را بهصورت پیوسته و سازماندهی شده انجام میدهد. شرکت کیان صنعت برهان با بهرهگیری از تکنولوژیهای روز، تجهیزات کامل خطوط رنگ را بهطور دقیق و مرحلهبهمرحله توضیح داده است. این مراحل شامل آمادهسازی، نصب قطعات، پاشش رنگ، تثبیت رنگ و سایر فرآیندهای مربوطه میباشد.

تجهیزات و دستگاههای خط رنگ پودری

1. سیستم شستشو (Pretreatment): شامل کابین شستشو و وان شستشو برای آمادهسازی سطح قطعات و زدودن آلودگیها.

2. کوره خشککن: در انواع تونلی و باکسی برای خشککردن قطعات پس از شستشو.

3. کابین پاشش رنگ: در دو مدل اتوماتیک و دستی که بهمنظور اعمال رنگ روی سطوح طراحی شده است.

4. کابین رنگ پودری و مایع: مجهز به سیستم جذب ذرات رنگ برای جلوگیری از انتشار آلودگی.

5. ربات پاشش رنگ: برای افزایش دقت و یکنواختی در فرآیند رنگآمیزی.

6. دستگاه بازیافت رنگ (سایکلون): برای جمعآوری و بازیافت رنگهای پودری جهت کاهش مصرف رنگ و افزایش بهرهوری.

7. کوره پخت رنگ: شامل انواع کورههای پیوسته، باکس دوطرفه، باکس یکطرفه و کورههای کانوایری برای تثبیت رنگ.

8. سیستم انتقال (کانوایر): در انواع هوایی و زمینی برای جابجایی قطعات در خط رنگ.

مراحل شستشوی قطعات

شستشوی قطعات یکی از مراحل بسیار مهم در فرآیند رنگآمیزی است، چرا که تمیزی سطوح تأثیر مستقیمی بر کیفیت و دوام پوشش رنگ دارد. قطعات صنعتی معمولاً دارای آلودگیهایی از قبیل گریس، مواد قلیایی، روغن، برادههای فلزی و سایر ذرات هستند که میتوانند کیفیت رنگآمیزی را کاهش دهند. بنابراین، شستشوی دقیق و از بین بردن این آلودگیها الزامی است. این فرآیند شامل مراحل زیر میباشد:

- چربیزدایی (Degreasing)

- فسفاتهکاری (Phosphate)

- خشککردن قطعات

- استفاده از مواد کروماته (در صورت نیاز) برای افزایش مقاومت در برابر خوردگی

روشهای شستشو

دو روش اصلی برای شستشوی قطعات وجود دارد:

- روش غوطهوری (دیپ): که قطعات بهصورت کامل در وان شستشو فرو میروند.

- روش اسپری: که در آن محلول شستشو با فشار بالا روی قطعات پاشیده میشود.

انتخاب روش مناسب شستشو بستگی به نوع محصول و ویژگیهای قطعات دارد و توسط متخصصان کیان صنعت برهان بهینهسازی میشود.

کابین پاشش رنگ

کابین پاشش رنگ، فضایی بسته و ایمن برای انجام پاشش رنگ به روش الکترواستاتیک است. این کابینها در دو نوع اتوماتیک و دستی طراحی میشوند. تفنگهای پاشش رنگ، با ایجاد میدان الکترواستاتیکی، ذرات رنگ را به سطح قطعه جذب میکنند. کابینهای پاشش اتوماتیک مانع از پراکندگی ذرات رنگ در محیط میشوند و فضای کارگاه را تمیز نگه میدارند. از تفنگهای پاشش دستی نیز برای پوششدهی بهتر قسمتهایی که ممکن است پوشش رنگ در آن نواحی ناقص باشد، استفاده میشود.

کابینهای پاشش بر اساس نیاز مشتری، نوع و شکل قطعات، و سرعت خط تولید در ابعاد مختلف طراحی و ساخته میشوند.

سیستم بازیافت رنگ (سایکلون)

یکی از مزایای استفاده از رنگهای پودری، قابلیت بازیافت و استفاده مجدد از رنگ است. سایکلون رنگ پودری با مکش ذرات رنگ و جدا کردن آنها از هوا، ذرات را به سطلی هدایت میکند که در آن ناخالصیها جمع میشوند. برای تفکیک ذرات رنگ از ناخالصیها از فیلترهای خاصی به نام مونوسایکلون استفاده میشود. این فرآیند باعث کاهش مصرف رنگ و افزایش بهرهوری خط تولید میگردد.

مزایای استفاده از سایکلون رنگ پودری

- کاهش مصرف رنگ

- افزایش بهرهوری

- بهبود کیفیت پوشش رنگ

کوره پخت رنگ

پس از انجام پاشش رنگ، قطعات وارد مرحله تثبیت رنگ میشوند. این مرحله در کوره پخت رنگ انجام میشود که بسته به نیاز مشتری و نوع قطعات، در انواع مختلفی طراحی و ساخته میشود. کورههای پخت میتوانند پیوسته یا باکسی باشند و با دمای یکنواخت در سراسر کوره عمل میکنند. دمای پخت معمولاً بین 180 تا 200 درجه سانتیگراد تنظیم میشود و این بخش نیاز به دقت و نظارت دقیق دارد.

سیستمهای انتقال (کانوایر)

سیستمهای کانوایر یکی از اجزای حیاتی در خط رنگ هستند که به جابجایی و انتقال قطعات با سرعت و دقت بالا کمک میکنند. کانوایرها در دو نوع هوایی و زمینی طراحی میشوند و بسته به ابعاد کارگاه و فضای موجود به کار میروند. این سیستمها نقش مهمی در نظم و ترتیب خط تولید و افزایش راندمان کاری دارند و میتوانند بهصورت سفارشی در ابعاد مختلف تولید شوند. برای کارگاههای کوچکتر، استفاده از کانوایرهای هوایی پیشنهاد میشود.