دستگاه پرداخت فلزات

فاقد توضیحات...

فاقد توضیحات...

دستگاه کوچک پرداخت و پولیش فلز برای پولیش جواهرات و فلزات در مقیاس های کوچک با وزن کوچک

فاقد توضیحات...

فاقد توضیحات...

دستگاه کوچک پرداخت و پولیش فلز برای پولیش جواهرات و فلزات در مقیاس های کوچک با وزن کوچک

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه پرداخت کاری فلزات چیست و چه مزایایی دارد؟

ماشین آلات پولیش کاری فلزات یا پرداختکاری به مجموعه از دسته بندی های مختلف ماشین آلات می گویند که طبعا وظیفه براق کردن و جلا دار کردن و صاف کردن فلزات دارند. در این زمینه، پرداخت کاری و استفاده از دستگاه گیلانس یکی از روش های از بین بردن ضایعات حاصل از برشکاری است.

در گذشته، پولیش کاری فلزات فرآیندی زمانبر و طاقتفرسا بود که با دست انجام میشد. صنعتگران ماهر با صرف ساعتها زمان و تلاش، سطح فلزات را با ابزارهای ساده جلا میدادند. اما خوشبختانه، با ورود دستگاههای پولیش فلزات به عرصهی صنعت، تحولی عظیم در این زمینه به وجود آمد. این دستگاهها با استفاده از چرخهای پولیش، برسهای مخصوص و ترکیبات پولیش، سطح فلزات را به طور کامل صیقلی و درخشان میکنند.

مراحل پولیش کاری فلزات

فرآیند پولیش کاری فلزات با دستگاه پولیش در چند مرحله انجام می شود:

-

آماده سازی سطح فلز: اولین قدم در فرآیند پولیش کاری، آماده سازی سطح فلز است. در این مرحله، باید هرگونه آلودگی، چربی، زنگ زدگی و ناهمواری از سطح فلز پاک شود. برای این کار می توان از روش های مختلفی مانند سمباده زدن، اسیدشویی و یا استفاده از شوینده های قوی استفاده کرد.

-

انتخاب و آماده سازی مواد پولیش: مواد پولیش ترکیباتی از ذرات ساینده و نرم کننده هستند که برای صیقلی و براق کردن سطح فلزات استفاده می شوند. نوع ماده پولیش بر اساس جنس فلز، سطح مورد نظر برای پولیش کاری و میزان براقیت دلخواه انتخاب می شود. مواد پولیش به صورت مایع، جامد و یا پودر موجود هستند و قبل از استفاده باید به طور کامل مخلوط و آماده شوند.

-

فرآیند پولیش کاری: در این مرحله، مواد پولیش با استفاده از چرخ های پولیش، برس ها و یا سایر ابزارهای پولیش به سطح فلز اعمال می شود. با حرکت چرخ ها و برس ها بر روی سطح فلز، ذرات ساینده موجود در مواد پولیش، ناهمواری ها و خراش های سطح فلز را از بین می برند و سطح آن را صیقلی و براق می کنند.

-

بازرسی و کنترل کیفیت: پس از اتمام فرآیند پولیش کاری، سطح فلز باید به طور کامل بازرسی شود تا از صاف، صیقلی و براق بودن آن اطمینان حاصل شود. در این مرحله، از روش های مختلفی مانند نورپردازی، لمس دست و یا دستگاه های اندازه گیری برای بررسی کیفیت پولیش کاری استفاده می شود.

مزایای دستگاه پرداخت فلزات

پرداخت کاری قطعات صنعتی یکی از پر اهمیت ترین قدم ها در مراحل تولید است. به خصوص در صنایعی که کیفیت دستگاه یا محصولات به سطوح وابسته است. هم چنین انجام پرداخت کاری مزایای زیر را نیز سبب میشود:

- بهبود ترشوندگی

- افزایش مقاومت در برابر خوردگی و تغییر شکل یافتن

- افرایش مقاومت در برابر واکنش های شیمیایی

- تغییر مقاومت ویژه و رسانایی الکتریکی

- افزایش سختی و مقاومت در برابر سایر نقص های سطوح

انواع روش های پولیش کاری و پرداخت سطوح

روش هایی همچون آبکاری، برس کاری فلزات، پولیش بوف، سنگزنی فلزات، پرداخت لرزشی، دستگاه سند بلاست (ساب پاشی)، پوشش پودری، سیاهکاری حرارتی از روش های معمول پرداخت هستند. در ادامه این روشها را به اختصار توضیح دادهایم.

سنگزنی فلزات

دستگاه های سنگ زنی فلزات برای صاف کردن سطح یک محصول فلزی از فزآیند هایی مانند اصطکاک، سایش و یا فشرده سازی استفاده می کنند. انواع مختلفی از دستگاه های سنگ نی وجود دارد.

آبکاری

دستگاه های آبکاری از یک حمام شیمیایی برای پوشش یا تغییر سطح یک بستر با یک نازک فلز مانند نیکل یا PTFE استفاده می کنند. در روش آبکاری الکتریکی به کمک جریان الکتریکی بستر را پوشش می دهند. در حالی که در فرآیند غیر الکتریکی فرآیند اتوکاتالیستی را به کار میبندد که در آن بستر فلزی، واکنش را کاتالیز می کند.

سندبلاست

این روش بهترین انتخاب برای سطوح بزرگ و صاف است که به سطح نهایی ای مات نیاز دارند. این فرآیند نیاز به تجهیزات ایمنی و مراقبت از چشم و دستگاه تنفسی دارد. در این روش از شن برای شکل دادن به سطح فلز استفاده می شود از این جهت برای فلزات با سطوح نرم استفاده می شود که قابلیت شکل پذیری بیش تری از دیگر فلرات دارند. این روش برای محصولات و مواد شکننده مناسب نیست.

پولیش بوف ( پولیش کاری و براق کاری buff polishing)

پولیش به بهترین نحو می تواند یک سطح صاف و بی شالوده را تحویل دهد. این فرآیند از یک پارچه روی ماشین پرداخت استفاده می کند. این روش خیلی برای محصولات شکننده مناسب نیست.

انواع دستگاه پرداخت کاری فلزات

انتخاب نوع مناسب دستگاه پولیش فلزات به عوامل مختلفی مانند نوع فلز، شکل قطعه، ابعاد قطعه، سطح مورد نظر برای پولیش کاری و میزان براقیت دلخواه بستگی دارد. به طور کلی، میتوان دستگاههای پولیش فلزات را به دستههای زیر تقسیم کرد:

دستگاه پولیش تسمه ای

این دستگاه از یک تسمه ی پولیش که از جنس های مختلفی مانند نمد، چرم یا پارچه ساخته شده است، استفاده می کند. تسمه ی پولیش به دور دو چرخ که در جهت مخالف یکدیگر می چرخند، کشیده می شود و با اعمال فشار بر روی سطح فلز، آن را صیقلی و براق می کند. دستگاه پولیش تسمه ای برای پولیش کاری سطوح صاف و مسطح مانند ورق های فلزی، لوله ها و پروفیل ها مناسب است.

دستگاه پولیش لرزاننده

این دستگاه از لرزش برای پولیش کاری سطوح فلزات استفاده می کند. قطعه ی فلزی بر روی یک صفحه ی لرزاننده قرار می گیرد و با اعمال مواد پولیش، سطح آن صیقلی و براق می شود. دستگاه پولیش لرزاننده برای پولیش کاری سطوح پیچیده و غیر صاف، قطعات کوچک و ظریف و همچنین برای از بین بردن خطوط و خراش های سطح فلزات مناسب است.

دستگاه پولیش نخی

این دستگاه از چرخ های نخی که با مواد پولیش آغشته شده اند، برای پولیش کاری سطوح فلزات استفاده می کند. چرخ های نخی با سرعت بالا می چرخند و با اعمال فشار بر روی سطح فلز، آن را صیقلی و براق می کنند. دستگاه پولیش نخی برای پولیش کاری سطوح ظریف و حساس، مانند جواهرات، ظروف نقره و طلا مناسب است.

دستگاه پولیش اتوماتیک

این دستگاه ها از سیستم های کنترل کامپیوتری و ربات ها برای پولیش کاری دقیق و خودکار سطوح فلزات استفاده می کنند. دستگاه پولیش اتوماتیک برای قطعات با ابعاد و اشکال پیچیده، خطوط تولید انبوه و همچنین برای پولیش کاری با دقت و ظرافت بالا مناسب است.

انواع پولیش کاری فلزات از نظر کاربرد

پولیش ورق استیل

پولیش ورق استیل یک فرایند صنعتی است که برای صاف کردن، پالیش کردن و ایجاد یک پوشش براق بر روی سطوح ورقهای استیلی استفاده میشود. این فرایند معمولاً برای بهبود ظاهر و خواص ظاهری ورقهای استیلی استفاده میشود.

برخی از مراحل و تکنیکهای معمول در پولیش ورق استیل شامل موارد زیر میشود:

- قبل از پولیش : در این مرحله، سطح ورق استیلی با استفاده از ابزارهای خاصی مانند سنگزنی یا برسهای سطحی صاف میشود تا آسیبها، خطوط، و ناهمواریهای اولیه برطرف شوند.

- پولیش: در این مرحله، سطح ورق استیلی با استفاده از ابزارهای پولیش مانند دیسکهای پولیش، برسهای نرم، یا مواد پولیش کننده صاف و براق میشود. این مرحله به منظور ایجاد یک پوشش براق و صاف بر روی سطح ورق استیلی است.

- پولیش نهایی: در این مرحله، سطح ورق استیلی برای حذف خطوط و ایجاد یک پوشش براق و بیعیب نهایی، با استفاده از ابزارهای پولیش دقیقتر و مواد پولیش کننده نهایی صاف میشود.

پولیش ورق استیل که به کمک دستگاه پولیش ورق استیل صورت میپذیرد، یکی از فرایندهای مهم در صنایع مختلف از جمله خودروسازی، صنایع فلزی، صنایع غذایی به شمار میرود.

پرداخت کاری فلزات

پرداخت کاری فلزات نیز یک فرایند صنعتی است که برای ایجاد پوششهای محافظتی یا زیبایی بر روی سطوح فلزی استفاده میشود. این فرایند میتواند شامل پوششهای فلزی مانند روی، نیکل، کروم، و غیره باشد که به منظور افزایش مقاومت و زیبایی سطوح فلزی استفاده میشوند.

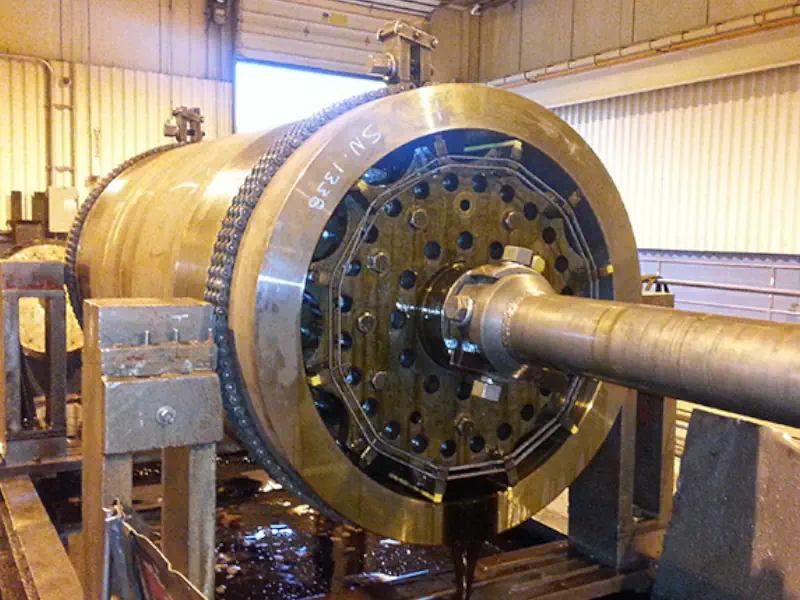

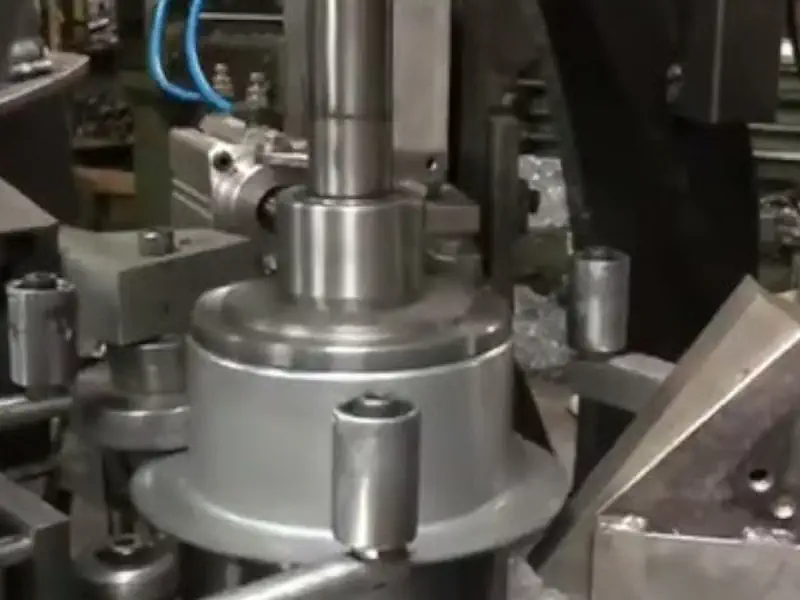

دستگاه پولیش قطعات صنعتی

دستگاه پولیش قطعات صنعتی یک تجهیزات صنعتی است که برای پالیش و صاف کردن سطوح قطعات صنعتی استفاده میشود. این دستگاهها معمولاً شامل دیسکها یا برسهای خاصی هستند که با اعمال فشار و حرکت دورانی بر روی سطح قطعات، آنها را صاف و براق میکنند.

پولیش قطعات پرینت سه بعدی

پولیش قطعات پرینت سه بعدی یک فرایند است که برای پالیش و اصلاح سطوح قطعات تولید شده از طریق پرینت 3D استفاده میشود. این فرایند معمولاً برای حذف لایههای زائد، صاف کردن سطح، و ایجاد یک پوشش براق بر روی قطعات پرینت شده انجام میشود.

دستگاه پولیش عدسی

دستگاه پولیش عدسی تجهیزاتی صنعتی است که برای پالیش و صاف کردن سطوح عدسیها و لنزهای نوری به کار میرود. این دستگاهها معمولاً شامل دیسکها یا برسهای خاصی هستند که با حرکت دورانی و اعمال فشار بر روی سطح عدسی، آن را صاف و براق میکنند.

دستگاه پولیش مخزن

دستگاه پولیش مخزن یک تجهیزات است که برای پالیش و تمیز کردن سطوح داخلی مخازن و مخازن فلزی استفاده میشود. این دستگاهها معمولاً شامل ابزارهای خاصی هستند که با حرکت دورانی و اعمال فشار بر روی سطوح داخلی مخزن، آن را پالیش و تمیز میکنند.

پرداخت کاری استیل

پرداختکاری استیل به صورت زیر صورت می گیرد: ضایعات و زبری سطح ورق های از جنس استیل به کمک سمباده برطرف می شوند. درجه نرمی و زبری سمباده بر پایه مقدار پلیسه روی ورق استیل باید انتخاب شود. پراخت برای انواع فلز ها مثل استیل، آهن، آلومینیوم، مس، برنج و نقره و ... قابل انجام می شوند.

تجهیزات پرداختکاری استیل

بسته به دستگاه های پراخت کاری مثل دستگاه پولیش ایستاده موشکی تجهیزات پرداخت کاری میتواند تغییر کند. از این تجهیزات می توان به وسایلی همچون نمد پرداخت کاری، واکس پرداخت کاری، گیلانس، چسب نمد، نوار سنباده ای، اسکاچ پرداخت کاری اشاره کرد.

1- نمد پرداختکاری

برای صیقل زدن استیل پیش از آبکاری آن و در نهایت پایان یافت فرآیند های پرداخت از نمد پرداخت کاری استفاده می شود.

2- واکس پولیش یا پرداخت کاری

واکس های پرداخت کاری از پر اهمیت ترین مواد پرداخت هستند که برای انواع فلزات قابل استفاده اند. واکس ها در رنگ ها مختلف دسته بندی می شوند و نشان دهنده نوع فلز پرداخت شونده توسط آن رنگ است. به عنوان مثال برای نمد کاری از واکس قرمز و مشکی که برای نمدکاری از آن استفاده می شود. واکس های سبز، آبی نیز موجود اند.

3- گیلانس

گیلانس نوعی فرچه است که از جنس نمد ساخته شده است و دارای لایه های متعددی است. معمولا تعداد این لایه ها چیزی بین 21 تا 24 عدد بوده و به یکدیگر دوخته می شوند تا گیلانس مد نظر تولید شود. این وسیله پرداختکاری به نام های دیگری مانند فرچه، گیلانس پولیش، نمد پرداختکاری، گیلانس پولیشکاری و غیره هم شناخته می شود.

گیلانس ها انواع مختلفی دارند. برای مثال نوع پشمی، نخی، کنفی و ... که هر کدام در نیاز های مختلف قابل استفاده اند. به عنوان مثال گیلانس کنفی برای جلا بخشیدن و براق ساختن سطوح فلزی است. گیلانس به عنوان مهم ترین وسیله پرداخت کاری شناخته می شود.

4- چسب نمد پراختکاری

چسب نمد از دیگر فاکتورهای مهم پرداخت کاری می باشد و برای چسباندن پودر سمباده به نمد استفاده می شود. نحوه استفاده از چسب نمد به صورت مخلوط کردن آن با آب و سپس مخلوط را به روی نمد مالیدن و در نهایت ریختن پودر سمباده روی نمد است. این چسب ها در قوطی ها با سایز های مختلف ارائه می شوند تا با توجه به نیاز دستگاه پرداخت کاری و پولیش مورد نظر از آن ها تهیه شود.

5- نوار سمباده ای

سنباده نواری یکی از دیگر ابزار آلات پرداختکاری است. سنباده های نواری در ابتدا در سایز های مورد نیاز شما برش میخورند و در مرحله بعد با کمک نوار های اتصال آبارات می شوند.

6- اسکاچ های پولیش یا پرداخت

اسکاج های پرداخت از موادی با اصطکاک بالا در سختی های مختلف تولید می شوند تا توانایی سایندگی را داشته باشند درست مثل اسکاچ های آشپزخانه که توانایی سابیدن چربی و ته مانده غذا را از ظرف دارند. اسکاچ ها معمولا از مواد پلیمری مثل نایلون، سلولوز، فیبر های پلی پروپیلن ساخته می شوند. در بعضی موارد هم از فلزاتی مثل آلیومینوم یا اکسید فلزات های استفاده می شود.

انتخاب بهترین و مناسب ترین روش پرداخت فلز

طبیعتا هر فرآیند پرداختی برای مورد مد نظر شما مناسب نخواهد بود. روش پرداخت باید با توجه به جنس فلز، استفاده نهایی آن و هزینه انتخاب شود. برای تولیدات انبوه پرداخت لرزشی انتخاب مناسبی است.

با توجه به حجم تولیدات خود از روش های گفته شده در بالا انتخاب کنید هم چنین همشه نیروی کاری خود را نیز در نظر بگیرید. روش پرداخت انتخابی شما به طور مستقیم بر محصول و خروجی نهایی شما تاثیرگذار است و تصمیمی نیست که آن را دست کم بگیرید.

قیمت دستگاه پرداخت کاری فلزات

قیمت دستگاه پرداخت کاری فلزات به عوامل مختلفی مانند نوع دستگاه، برند، مدل، کارایی، آپشنها و محل خرید بستگی دارد.

به طور کلی، می توان دستهبندی قیمتی زیر را برای دستگاههای پرداخت کاری فلزات در نظر گرفت:

- دستگاههای پرداخت کاری تک فاز:

- م خانگی و کارگاهی: بین 3 تا 10 میلیون تومان

- صنعتی: بین 10 تا 50 میلیون تومان

- دستگاههای پرداخت کاری سه فاز:

- صنعتی: بین 50 تا 200 میلیون تومان

- نیمه سنگین: بین 200 تا 500 میلیون تومان

شایان ذکر است که قیمتهای زیر به صورت تقریبی بوده و ممکن زمانی که آن را میخوانید، تغییر کرده باشد. بنابراین پیشنهاد میکنیم قبل از خرید جدیدترین قیمت را از مشاوران دمیرکو استعلام بگیرید.

جمع بندی؛ خرید دستگاه پولیش فلزات

دستگاه پولیش فلزات، ابزاری کارآمد و ضروری در بسیاری از صنایع است که با جلا دادن به فلزات، زیبایی و درخشش آنها را دو چندان می کند. این دستگاه ها با مزایای متعددی مانند افزایش کیفیت، دوام و ماندگاری سطح فلز، دستیابی به سطوحی با درخشش و براقیت بالا، افزایش چسبندگی رنگ و پوشش بر روی فلز، کاهش زمان و هزینه فرآیند پولیش کاری و بهبود ایمنی و بهداشت کار، نقش مهمی در ارتقای کیفیت محصولات و رونق صنعت ایفا می کنند. با پیشرفت های روزافزون در این زمینه، شاهد دستگاه های پولیش فلزات مدرن تر، کارآمدتر و سازگارتر با محیط زیست خواهیم بود که افق های جدیدی را در عرصه ی براقیت فلزات خواهند گشود.

امیدواریم از مطلب دستگاه های پرداخت و پلیش اطلاعات کافی را کسب کرده و لذت برده باشید.

سوالات متداول

1. از دستگاه پولیش فلزات در چه صنایعی استفاده میشود؟

از دستگاه پولیش فلزات در صنایع مختلفی مانند خودروسازی، لوازم خانگی، جواهرات، صنایع هوایی، ساخت و ساز، پزشکی و ... استفاده می شود.

2. آیا با یک دستگاه پولیش میتوان به تمام سطوح فلز درخشش یکدست داد؟

خیر، نوع دستگاه پولیش، مواد پولیش و تنظیمات دستگاه باید متناسب با جنس فلز، سطح مورد نظر برای پولیش کاری و میزان براقیت دلخواه انتخاب شود تا بتوان به درخشش یکدست و مطلوب دست یافت.

3. یادگیری کار با دستگاه پولیش فلزات چقدر زمان میبرد؟

مدت زمان یادگیری کار با دستگاه پولیش فلزات به نوع دستگاه، پیچیدگی تنظیمات و همچنین مهارت فرد بستگی دارد. به طور کلی، می توان با چند ساعت آموزش و تمرین، اصول اولیه کار با این دستگاه ها را یاد گرفت.

4. تفاوت بین پولیش کاری و پرداخت کاری فلزات چیست؟

پولیش کاری به منظور صاف و براق کردن سطح فلز انجام می شود، در حالی که پرداخت کاری برای ایجاد ظاهری مات و یا براق تر به سطح فلز اعمال می شود.

5. نگهداری از دستگاه پولیش فلزات به چه صورت است؟

نگهداری از دستگاه پولیش فلزات شامل تمیز کردن منظم دستگاه، بررسی و تعویض قطعات فرسوده، روغن کاری و گریس کاری قطعات متحرک و همچنین، انجام اقدامات پیشگیرانه برای جلوگیری از خرابی دستگاه می شود.