خانه / دسته بندی محصولات / کسب و کار / خط تولید والکریت

خط تولید والکریت

طرح توجیهی

طرحهای توجیهی با هدف کمک به راهاندازی و رشد کسبوکار شما طراحی شدهاند.

هنوز طرح توجیهی این کسب و کار ثبت نشده است. شما اولین باشید ...

شرکت های فعال

شرکتهای فعال، شرکتهایی هستند که در بازار فعالیت دارند.

مشاوران

اگر شما مساله ای در راه اندازی یا اجرای پروژه های مربوط به این " خط تولید والکریت " مشکل دارید می توانید از کمک این متخصصین بهره بگیرید.

هنوز مشاوری برای این کسب و کار ثبت نشده است. شما اولین باشید ...

راهنمای جامع راهاندازی خط تولید والکریت

والکریت (Valcrete) نوعی پوشش یا کامپوزیت پلیمری-معدنی پیشرفته است که به عنوان جایگزینی برای سنگ، بتن، یا سطوح پوششی صنعتی استفاده میشود. این محصول بهدلیل استحکام بالا، وزن کم، مقاومت در برابر خوردگی و انعطاف در طراحی، در صنعت ساختوساز، دکوراسیون داخلی، تولید پنلهای ساختمانی و صنایع پتروشیمی کاربرد گستردهای دارد. در این مقاله به بررسی دقیق خط تولید والکریت، تجهیزات مورد نیاز، فرآیند تولید، مشخصات فنی و نقش پلتفرم دمیرکو در این صنعت خواهیم پرداخت.

والکریت چیست و چه کاربردهایی دارد؟

والکریت ترکیبی از رزینهای پلیمری، پودرهای معدنی و افزودنیهای شیمیایی خاص است که پس از قالبگیری، پخت و پرداخت نهایی، به صورت پنل، سنگ مصنوعی، کاشی یا قطعات صنعتی قابل استفاده است. ویژگیهای برجسته والکریت عبارتند از:

-

وزن سبکتر از سنگ یا بتن

-

قابلیت تولید در طرحها و رنگهای متنوع

-

مقاومت مکانیکی و شیمیایی بالا

-

مناسب برای فضاهای داخلی و خارجی

مواد اولیه خط تولید والکریت

برای تولید والکریت به ترکیبی از مواد زیر نیاز است:

-

رزین پلیاستر یا اپوکسی (بهعنوان پایه پلیمری)

-

پودر سنگ معدنی یا کربنات کلسیم

-

رنگدانهها و پیگمنتها

-

افزودنیهای شیمیایی تقویتکننده

-

کاتالیزور یا سختکننده

مراحل تولید والکریت

۱. آمادهسازی مواد اولیه

مواد پودری و مایع در میکسرهای صنعتی با نسبتهای مشخص ترکیب شده و به صورت دوغاب یکنواخت درمیآیند.

۲. قالبگیری

مواد مخلوطشده در قالبهای مختلف ریخته میشوند. قالبها میتوانند از جنس سیلیکونی، فلزی یا فایبرگلاس باشند.

۳. پخت و خشککردن

قطعات قالبگیریشده وارد تونل حرارتی یا اتاق پخت میشوند تا واکنشهای شیمیایی کامل شده و قطعه سخت شود.

۴. پرداخت و پولیش

پس از پخت، قطعات از قالب خارج و با دستگاههای پرداخت، صافکاری، لبهزنی یا طرحدهی میشوند.

۵. کنترل کیفیت و بستهبندی

هر قطعه از نظر ابعادی، کیفیت سطح، رنگ، و چسبندگی بررسی شده و سپس بستهبندی و انبار میشود.

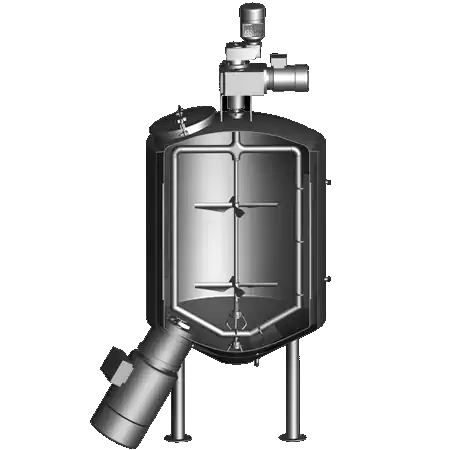

ماشینآلات مورد نیاز خط تولید والکریت

| نام دستگاه | کاربرد اصلی | ویژگی کلیدی |

|---|---|---|

| میکسر مواد پلیمری | اختلاط یکنواخت رزین، پودر و رنگدانهها | ظرفیت بالا، مخزن ضد خوردگی |

| دستگاه قالبگیری | ریختن مواد در قالب با دقت بالا | مناسب انواع قالب |

| تونل حرارتی یا کوره پخت | پخت و خشککردن قطعات تولیدشده | دمای کنترلشده، تایمر دار |

| دستگاه پولیش یا فرز سطح | صافکاری و زیباسازی نهایی محصول | پرداخت دقیق و یکنواخت |

| سیستم کنترل کیفیت | بررسی کیفیت محصول نهایی | تست چسبندگی، رنگ، ابعاد |

| بستهبندی صنعتی | بستهبندی محصول برای انبار یا ارسال | جلوگیری از آسیبدیدگی |

جدول مشخصات فنی محصول والکریت

| ویژگی | مقدار متوسط | واحد |

|---|---|---|

| مقاومت فشاری | ۴۵ – ۷۰ | مگاپاسکال |

| وزن مخصوص | ۱.۶ – ۲.۰ | گرم/سانتیمتر مکعب |

| زمان خشک شدن اولیه | ۲۰ – ۴۰ | دقیقه |

| مقاومت حرارتی | تا ۲۰۰ | درجه سانتیگراد |

| ضخامت قابل تولید | ۵ تا ۵۰ | میلیمتر |

| رنگبندی | سفارشی (بیش از ۲۰ طیف) | - |

فضای مورد نیاز و ظرفیت تولید

یک خط تولید نیمهاتوماتیک با ظرفیت ۳۰۰ مترمربع پنل والکریت در روز به حدود ۴۰۰ متر فضای صنعتی سرپوشیده، برق سه فاز، سیستم تهویه و کنترل دما نیاز دارد.

نیروی انسانی مورد نیاز

-

اپراتور دستگاه میکس و قالبگیری: ۲ تا ۳ نفر

-

کارشناس کنترل کیفیت و فرمولاسیون: ۱ نفر

-

نیروی خدمات و بستهبندی: ۱ نفر

-

تکنسین نگهداری ماشینآلات: ۱ نفر

مجوزهای مورد نیاز

-

پروانه بهرهبرداری از وزارت صمت

-

مجوز محیطزیست بهدلیل استفاده از رزینها

-

گواهی استاندارد محصول در صورت عرضه داخلی یا صادراتی

-

ثبت برند تجاری برای معرفی بازار

مزایای اقتصادی راهاندازی خط تولید والکریت

-

سود بالا در مقایسه با سنگ طبیعی یا بتن

-

بازار مصرف گسترده در ساختوساز و دکوراسیون

-

قابلیت صادرات به کشورهای همسایه با توجه به وزن سبک

-

قابلیت سفارشیسازی بالا برای پروژههای خاص

دمیرکو؛ همراه صنعتی شما در راهاندازی خط تولید والکریت

پلتفرم دمیرکو بهعنوان بازار تخصصی ماشینآلات صنعتی، فرصتهای بینظیری برای خریداران و فروشندگان تجهیزات خط تولید والکریت فراهم میسازد:

-

مشاهده و مقایسه قیمتها، برندها و مشخصات فنی دستگاهها

-

ارتباط مستقیم با تأمینکنندگان معتبر داخلی و خارجی

-

ثبت آگهی خرید یا فروش دستگاههای نو و کارکرده

-

دریافت مشاوره تخصصی رایگان پیش از خرید یا راهاندازی خط تولید