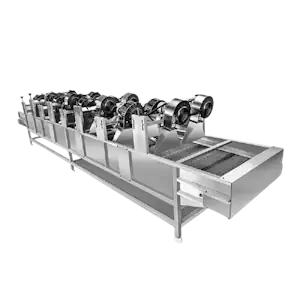

پاستوریزاتور لوله ای

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه پاستوریزاتور لوله ای: راهکاری نوین برای سلامت و ماندگاری محصولات شما

در دنیای رقابتی امروز صنایع غذایی، تضمین کیفیت، سلامت و ماندگاری محصولات، اصلیترین اولویت هر واحد تولیدی به شمار میرود. فرآیند پاستوریزاسیون به عنوان یکی از حیاتیترین مراحل در خطوط تولید، نقش کلیدی در از بین بردن میکروارگانیسمهای بیماریزا و افزایش عمر نگهداری محصولات ایفا میکند. در میان انواع تجهیزات موجود، دستگاه پاستوریزاتور لوله ای به دلیل کارایی بالا، انعطافپذیری در پردازش محصولات متنوع و قابلیت اطمینان فوقالعاده، به عنوان یک انتخاب هوشمندانه و پیشرو برای تولیدکنندگان مطرح شده است. ما با افتخار، آماده ارائه مشاوره تخصصی و تأمین پیشرفتهترین سیستمهای پاستوریزاسیون لولهای، متناسب با نیازهای منحصر به فرد خط تولید شما هستیم.

پاستوریزاتور لوله ای چیست و چگونه عمل میکند؟

دستگاه پاستوریزاتور لوله ای که با نام مبدل حرارتی لولهای (Tubular Heat Exchanger) نیز شناخته میشود، سیستمی پیشرفته برای عملیات حرارتی غیرمستقیم بر روی سیالات، به ویژه محصولات غذایی مایع است. این دستگاه با هدف نابودی عوامل میکروبی، غیرفعالسازی آنزیمها و در نهایت افزایش ماندگاری محصول، بدون آسیب رساندن به خواص ارگانولپتیک (طعم، رنگ و بو) و ارزش غذایی آن طراحی شده است.

اساس کار و مکانیزم عملکرد

اساس کار این سیستم بر پایه انتقال حرارت بین دو سیال است که بدون تماس مستقیم با یکدیگر، از طریق دیوارههای فلزی حرارت را مبادله میکنند. در یک دستگاه پاستوریزاتور لوله ای، محصول مورد نظر (مانند شیر، آبمیوه یا سس) از درون مجموعهای از لولههای تو در تو یا کنار هم قرار گرفته عبور میکند. همزمان، یک سیال عامل (مانند آب داغ یا بخار برای گرمایش و آب سرد یا آب چیلر برای سرمایش) در فضای اطراف این لولهها جریان مییابد. این طراحی هوشمندانه، انتقال حرارت بسیار کارآمدی را ممکن میسازد. محصول پس از رسیدن به دمای پاستوریزاسیون مشخص، برای مدت زمان معینی (Holding Time) در بخشی به نام لولههای نگهداری باقی میماند تا از نابودی کامل میکروارگانیسمها اطمینان حاصل شود و سپس به سرعت سرد میگردد.

اجزای اصلی یک سیستم پاستوریزاسیون لولهای

یک سیستم کامل و مدرن پاستوریزاتور لولهای از اجزای مختلفی تشکیل شده است که هماهنگی آنها ضامن عملکرد صحیح و بهینه دستگاه است:

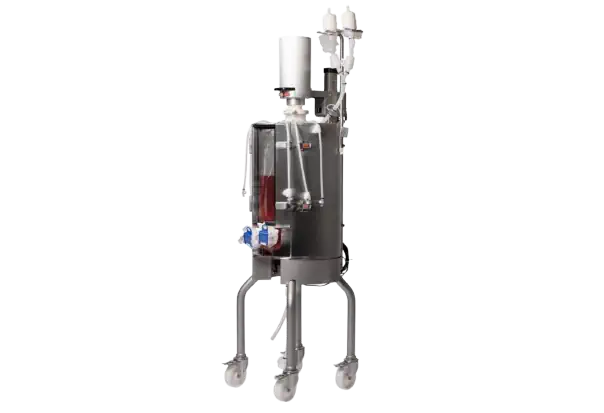

- مخزن تعادل (Balance Tank): وظیفه دریافت محصول اولیه و تضمین یک جریان ورودی ثابت و یکنواخت به پمپ را بر عهده دارد.

- پمپ محصول (Product Pump): معمولاً از نوع سانتریفیوژ یا مونو پمپ (برای محصولات با ویسکوزیته بالا) بوده و محصول را با فشار و دبی مشخص به داخل سیستم هدایت میکند.

- بخشهای تبادل حرارتی: این بخش قلب دستگاه است و شامل سه قسمت اصلی میباشد:

- بخش بازیابی حرارت (Regeneration): در این قسمت، محصول سرد ورودی با محصول داغ خروجی تبادل حرارت کرده و پیشگرم میشود. این فرآیند به طور چشمگیری در مصرف انرژی صرفهجویی میکند.

- بخش گرمایش (Heating): محصول پیشگرم شده در این بخش با استفاده از آب داغ یا بخار به دمای نهایی پاستوریزاسیون میرسد.

- بخش سرمایش (Cooling): محصول داغ پاستوریزه شده در این بخش به سرعت توسط آب سرد یا آب برج خنککننده، سرد میشود تا برای بستهبندی آماده گردد.

- لوله نگهداری (Holding Tube): لولهای با طول و قطر محاسبه شده دقیق که تضمین میکند محصول برای مدت زمان لازم در دمای پاستوریزاسیون باقی بماند.

- تابلو برق و سیستم کنترل (Control Panel): مغز متفکر دستگاه که شامل کنترلرهای دما، فشار، فلومترها و اغلب یک سیستم کنترل منطقی برنامهپذیر (PLC) با صفحه نمایش لمسی (HMI) برای نظارت و کنترل کامل فرآیند است.

- شیرآلات و سنسورها: مجموعهای از شیرهای پنوماتیک، شیرهای تغییر مسیر و سنسورهای دقیق دما و فشار که عملیات خودکار و ایمن دستگاه را تضمین میکنند.

مزایای کلیدی انتخاب دستگاه پاستوریزاتور لوله ای

استفاده از دستگاه پاستوریزاتور لوله ای در مقایسه با سایر روشها، مزایای قابل توجهی را برای واحدهای تولیدی به ارمغان میآورد که سرمایهگذاری در آن را کاملاً توجیهپذیر میسازد.

ایدهآل برای محصولات با ویسکوزیته بالا و حاوی ذرات جامد

شاید بزرگترین مزیت پاستوریزاتورهای لولهای، توانایی آنها در پردازش محصولاتی است که برای سیستمهای صفحهای چالشبرانگیز هستند. قطر بیشتر لولهها و عدم وجود مسیرهای تنگ و پیچیده، این دستگاه را برای پاستوریزاسیون محصولاتی مانند رب گوجهفرنگی، انواع سس (کچاپ، مایونز)، پورههای میوه، آبمیوههای دارای پالپ، خامه غلیظ و سوپها به بهترین گزینه تبدیل کرده است. این طراحی از انسداد مسیر و افت فشار جلوگیری میکند.

بازدهی حرارتی بالا و صرفهجویی در انرژی

طراحی مهندسی شده بخش بازیابی حرارت (Regeneration) در این سیستمها میتواند تا ۹۰ درصد انرژی حرارتی را بازیابی کند. این به معنای کاهش چشمگیر مصرف بخار و آب سرد و در نتیجه، کاهش هزینههای عملیاتی در بلندمدت است.

قابلیت اطمینان بالا و هزینههای نگهداری پایین

ساختار دستگاه پاستوریزاتور لوله ای بسیار مستحکم و بادوام است. تعداد واشرهای آببندی (Gaskets) در این سیستمها به مراتب کمتر از مدلهای صفحهای است که این امر ریسک نشتی و هزینههای مربوط به تعویض دورهای واشرها را به شدت کاهش میدهد. همچنین این دستگاهها برای کار در فشارها و دماهای بالاتر مناسبتر هستند.

سهولت در بازرسی و شستشو (CIP)

مسیر مستقیم و سطح صاف داخلی لولهها، فرآیند شستشو در محل (CIP) را بسیار مؤثر و آسان میسازد. سرعت بالای جریان محلولهای شستشو، پاکسازی کامل سطوح و تضمین بهداشت فرآیند را به همراه دارد.

کاربردهای گسترده پاستوریزاتور لوله ای در صنایع مختلف

انعطافپذیری بالای این دستگاهها باعث شده تا در طیف وسیعی از صنایع غذایی و آشامیدنی مورد استفاده قرار گیرند:

- صنایع لبنی: پاستوریزاسیون شیر، خامه، ماست، مخلوط بستنی، شیرکاکائو و سایر فرآوردههای لبنی مایع.

- صنایع آبمیوه و نوشیدنی: انواع آبمیوههای طبیعی (به ویژه دارای پالپ)، نکتارها، کنسانترههای میوه، نوشیدنیهای ورزشی و چای سرد.

- صنایع سس و رب: پاستوریزاسیون رب گوجهفرنگی، سس کچاپ، سس مایونز، انواع دیپ و سایر سسهای سرد و گرم.

- صنایع فرآوری مواد غذایی: تولید انواع پوره میوه و سبزیجات، سوپهای آماده، غذای کودک و تخممرغ مایع پاستوریزه.

راهنمای انتخاب و خرید دستگاه پاستوریزاتور لوله ای مناسب

انتخاب یک سیستم پاستوریزاسیون مناسب نیازمند بررسی دقیق پارامترهای فنی و فرآیندی است. کارشناسان ما آمادهاند تا با در نظر گرفتن این موارد، بهترین گزینه را به شما پیشنهاد دهند.

ظرفیت تولید مورد نیاز

اولین و مهمترین پارامتر، ظرفیت دستگاه است که بر حسب لیتر بر ساعت یا کیلوگرم بر ساعت بیان میشود. ظرفیت باید متناسب با توان تولیدی خط شما و برنامههای توسعه آینده انتخاب شود.

مشخصات فیزیکی و شیمیایی محصول

ویسکوزیته، چگالی، وجود ذرات جامد و اندازه آنها، حساسیت به حرارت و pH محصول، همگی در طراحی قطر لولهها، نوع پمپ و انتخاب متریال دستگاه تأثیرگذار هستند. یک دستگاه پاستوریزاتور لوله ای باید به صورت سفارشی برای محصول شما طراحی شود.

برنامه حرارتی (دما و زمان)

دمای پاستوریزاسیون و زمان نگهداری (Holding Time) بر اساس نوع محصول و الزامات استاندارد تعیین میشود. سیستم کنترل دستگاه باید قابلیت تنظیم و ثبت دقیق این پارامترها را داشته باشد.

جنس بدنه و استانداردهای بهداشتی

تمام سطوحی که با محصول در تماس هستند باید از فولاد ضد زنگ گرید غذایی (Stainless Steel 304L یا 316L برای محصولات اسیدی و خورنده) ساخته شده باشند و دارای پرداخت سطح مناسب جهت جلوگیری از چسبندگی محصول و تسهیل شستشو باشند.

سطح اتوماسیون

سیستمهای پاستوریزاسیون میتوانند از حالت دستی تا کاملاً خودکار (فول اتوماتیک) با کنترل PLC و مانیتورینگ HMI متغیر باشند. سیستمهای خودکار، دقت فرآیند را افزایش داده، خطای انسانی را کاهش میدهند و قابلیت ثبت و گزارشگیری از دادههای فرآیند را فراهم میکنند.

چرا ما را برای تأمین پاستوریزاتور لوله ای خود انتخاب کنید؟

ما تنها یک فروشنده تجهیزات نیستیم؛ ما شریک تجاری شما در مسیر دستیابی به بالاترین کیفیت تولید هستیم. تعهد ما به ارائه راهکارهای مهندسیشده و خدمات جامع، وجه تمایز ماست.

مشاوره تخصصی و طراحی سفارشی

ما با درک عمیق از فرآیندهای تولید، هر دستگاه پاستوریزاتور لوله ای را بر اساس نیازها، مشخصات محصول و فضای موجود شما طراحی و تولید میکنیم تا از حداکثر کارایی و بازدهی اطمینان حاصل شود.

کیفیت ساخت برتر

ما از بهترین متریال و معتبرترین قطعات اروپایی (پمپها، شیرآلات، سنسورها و تجهیزات کنترلی) در ساخت دستگاههای خود استفاده میکنیم. کیفیت جوشکاری، پرداخت سطوح و مونتاژ نهایی، مطابق با بالاترین استانداردهای جهانی است.

خدمات پس از فروش و پشتیبانی فنی

تعهد ما با فروش محصول به پایان نمیرسد. خدمات نصب، راهاندازی، آموزش اپراتورها، تأمین قطعات یدکی و پشتیبانی فنی سریع و کارآمد، بخشی جداییناپذیر از خدمات ما به شما مشتریان گرامی است.

برای کسب اطلاعات بیشتر، دریافت مشاوره رایگان و استعلام قیمت دستگاه پاستوریزاتور لوله ای، همین امروز با کارشناسان فروش و فنی ما تماس حاصل فرمایید. ما مشتاقانه منتظر شنیدن صدای شما و کمک به رشد و موفقیت کسبوکار شما هستیم.