فرم فیل سیل لیوان

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

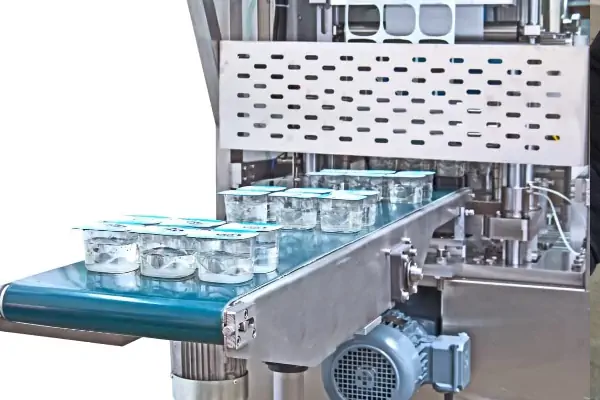

دستگاه فرم فیل سیل لیوان | خط کامل بستهبندی لیوانی

در جهان صنعتی امروز، بهینهسازی فرآیندهای تولید و بستهبندی نقش تعیینکنندهای در کاهش هزینهها، افزایش سرعت و حفظ کیفیت محصولات دارد. در این میان، دستگاه فرم فیل سیل لیوان به عنوان یک راهحل جامع و پیشرفته، تحول شگرفی در صنعت بستهبندی به ویژه در بخشهای غذایی، لبنی، نوشیدنی و بهداشتی ایجاد کرده است. این دستگاه نه تنها امکان تولید انبوه با صرفهجویی اقتصادی بالا را فراهم میکند، بلکه استانداردهای بهداشتی را نیز به طور کامل رعایت میکند.

دستگاه فرم فیل سیل لیوان چیست؟

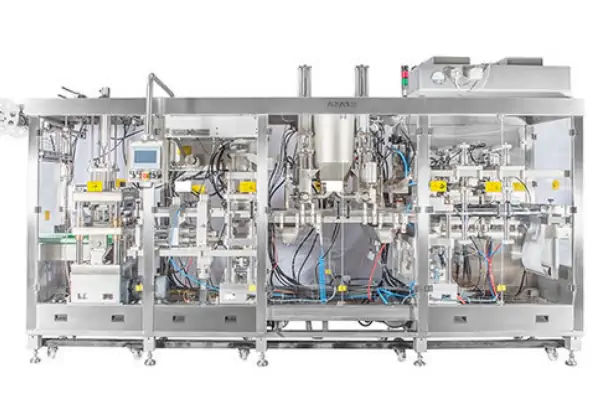

دستگاه فرم فیل سیل لیوان که با نام FFS نیز شناخته میشود، یک سیستم یکپارچه و کاملاً اتوماتیک است که سه مرحله اصلیِ ساخت لیوان، پر کردن محصول و درپوشگذاری و سیل نهایی را در یک خط انجام میدهد. برخلاف دستگاههای سیل ساده که نیاز به لیوان از پیش ساختهشده دارند، در FFS کلیه مراحل از ابتدا تا انتها در دستگاه صورت میگیرد.

ماده اولیه اصلی در این دستگاه، رول ورق پلاستیکی از جنس PP (پلی پروپیلن)، PS (پلی استایرن)، PET (پلی اتیلن ترفتالات) یا چندلایههای کامپوزیت است. این ورق پس از تغذیه به دستگاه، تحت فرآیند حرارتی قرار گرفته و با استفاده از قالبهای مخصوص به شکل لیوان درمیآید. این ویژگی باعث حذف هزینههای حمل و نقل، انبارش و خرید ظروف آماده میشود و در نتیجه هزینه تمامشده محصول نهایی به طور قابل توجهی کاهش مییابد.

مراحل عملکرد دستگاه فرم فیل سیل لیوان

1. تغذیه رول پلاستیک

ورق پلاستیکی به صورت رول روی شافت مخصوص قرار گرفته و به تدریج به داخل دستگاه هدایت میشود. در این مرحله، ورق از یک سیستم کنترلی عبور میکند تا از عدم وجود پارگی یا اعوجاج اطمینان حاصل شود.

2. پیشگرمایش

ورق قبل از فرمدهی، توسط المنتهای حرارتی یا سیستم مادون قرمز تا دمای معینی گرم میشود تا انعطافپذیر شده و قابلیت شکلپذیری به خود بگیرد. کنترل دما در این مرحله بسیار حیاتی است زیرا گرمای بیش از حد باعث سوختگی ورق و گرمای ناکافی باعث ایجاد ترک در بدنه لیوان میشود.

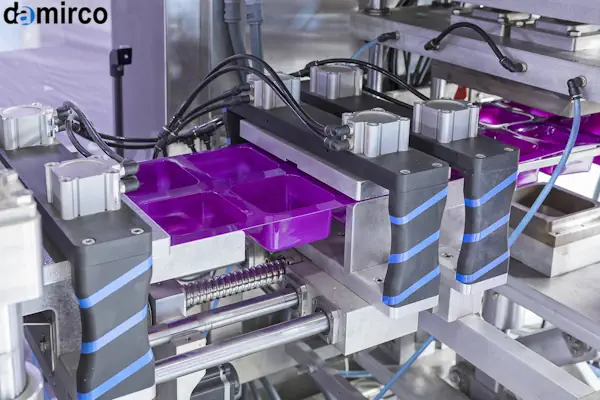

3. فرمدهی

ورق گرمشده بر روی قالب مخصوص (معمولاً به کمک فشار هوا یا مکش خلأ) قرار گرفته و به شکل لیوان درمیآید. قالبها بسته به سایز و طراحی لیوان قابل تعویض هستند. در این مرحله حتی امکان ایجاد دسته یا طراحیهای خاص روی بدنه لیوان نیز وجود دارد.

4. پرکردن

لیوانهای شکلگرفته به ایستگاه پرکن منتقل میشوند. سیستم پرکن با توجه به غلظت و ویژگیهای محصول میتواند به صورت:

-

گرانشی: برای مایعات رقیق مانند آب و آبمیوه

-

پمپی: برای محصولات با ویسکوزیته متوسط مانند سس و ماست

-

پیستونی: برای محصولات غلیظ و چسبنده مانند مربا و خامه

باشد. دقت در پرکردن تا حد میلیلیتر قابل کنترل است.

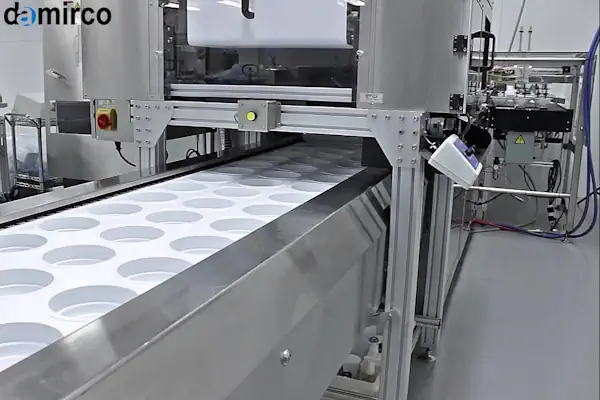

5. درپوشگذاری و سیل

پس از پر شدن لیوان، درب آن با استفاده از فویل آلومینیومی چندلایه یا فیلم پلاستیکی پوشانده شده و تحت حرارت و فشار، به طور کامل سیل میشود. این سیل نه تنها از نفوذ هوا و رطوبت جلوگیری میکند، بلکه باعث افزایش ماندگاری محصول نیز میشود.

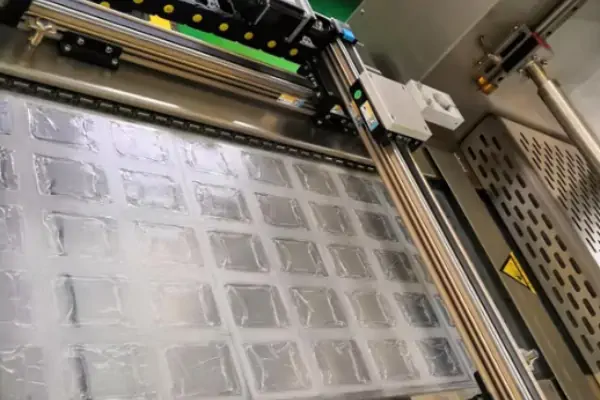

6. برش

لیوانهای سیلشده که به صورت زنجیرهای به هم متصل هستند، توسط یک سیستم برش از یکدیگر جدا میشوند. این برش میتواند به صورت کوپاتور (پانچ) یا گیوتینی انجام شود.

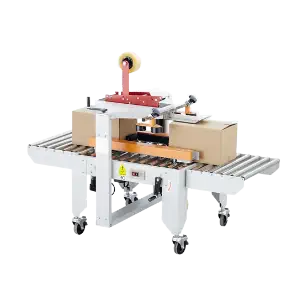

7. تخلیه

لیوانهای نهایی به صورت اتوماتیک از دستگاه خارج شده و به خط بستهبندی ثانویه (مانند کارتونزنی یا سیلوپک) منتقل میشوند.

محصولات قابل بستهبندی با دستگاه فرم فیل سیل لیوان

محصولات لبنی

-

ماست: هم ماست همزده و هم ماست خامهای

-

دوغ: به صورت ساده یا طعمدار

-

شیر طعمدار: شیر کاکائو، شیر موز

-

پنیر خامهای و دسرهای شیری

محصولات غذایی

-

عسل و مربا: با قابلیت پرکردن محصولات چسبنده

-

دسرها و ژله: پودینگ، موس و ژلههای آماده

-

سسها و چاشنیها: مایونز، کچاپ، سس سالاد

-

ترشی و زیتون: با سیستم پرکن مخصوص

نوشیدنیها

-

آبمیوهها و نکتارها

-

نوشیدنیهای گیاهی: شیرسویا، شیربادام

-

قهوه و چای آماده

-

نوشیدنیهای انرژیزا و ورزشی

محصولات غیرغذایی

-

مواد شوینده: مایع ظرفشویی، شامپو

-

ژلهای بهداشتی: ژل ضدعفونی، ژل آلوئه ورا

-

برخی داروها و مکملها: شربتهای دارویی، پماد

مزایای دستگاه فرم فیل سیل لیوان

سرعت و کارایی بالا

دستگاههای FFS قادر به تولید بین ۱۰۰۰ تا ۸۰۰۰ لیوان در ساعت هستند که این ظرفیت با توجه به تعداد خطوط و سطح اتوماسیون دستگاه قابل افزایش است.

صرفهجویی اقتصادی چشمگیر

با حذف هزینههای خرید، حمل و نقل و انبارداری لیوانهای آماده، هزینه تولید هر واحد بستهبندی تا ۴۰ درصد کاهش مییابد.

بهداشت و ایمنی کامل

کمترین تماس دست اپراتور با محصول و بستهبندی نهایی وجود دارد. همچنین استفاده از مواد اولیه نو و عدم استفاده از ظروف بازیافتی، سلامت محصول را تضمین میکند.

انعطافپذیری و تنوعپذیری

امکان تعویض قالب برای تولید لیوان در ابعاد و اشکال مختلف وجود دارد. همچنین دستگاه قابلیت استفاده از انواع فویل و دربپوش را داراست.

قابلیت چاپ همزمان

امکان نصب هدهای چاپگر برای درج تاریخ تولید، انقضا، سری ساخت و حتی لوگو بر روی درب یا بدنه لیوان در حین فرآیند تولید وجود دارد.

سیستم شستشوی خودکار (CIP)

در مدلهای پیشرفته، سیستم شستشوی خودکار تعبیه شده که بدون نیاز به جداسازی قطعات، خط تولید را شستشو و ضدعفونی میکند.

انواع دستگاه فرم فیل سیل لیوان

از نظر تعداد خط تولید

-

تکردیفه: مناسب تولیدکنندگان کوچک و استارتآپها با ظرفیت ۱۰۰۰ تا ۲۵۰۰ لیوان در ساعت

-

چندردیفه: دارای ۲ تا ۸ خط موازی برای تولید انبوه با ظرفیت ۳۰۰۰ تا ۸۰۰۰ لیوان در ساعت

از نظر سطح اتوماسیون

-

نیمهاتوماتیک: نیاز به اپراتور برای تغذیه ورق، تنظیم پرکن و تخلیه محصول دارد. قیمت پایینتر و مناسب واحدهای کوچک

-

تماماتوماتیک: کلیه مراحل از تغذیه تا تخلیه به صورت خودکار انجام میشود. مناسب برای کارخانههای بزرگ با تیراژ بالا

از نظر نوع محصول

-

مدلهای مخصوص مایعات: با سیستم پرکن گرانشی و پمپی

-

مدلهای مخصوص محصولات غلیظ: مجهز به پرکن پیستونی و ویبراتور برای خروج حباب هوا

-

مدلهای استریل: برای محصولات دارویی و غذایی با شرایط استریل

صنایع هدف برای استفاده از دستگاه FFS

-

صنایع لبنی و فرآوردههای شیری

-

صنایع تولید نوشیدنی و آبمیوه

-

کارخانههای تولید سس و چاشنی

-

واحدهای تولید دسر و محصولات نیمهآماده

-

صنایع داروسازی و بهداشتی

-

تولیدکنندگان مواد شوینده و آرایشی

نکات کلیدی در خرید دستگاه فرم فیل سیل لیوان

۱. تعیین ظرفیت تولید

تخمین دقیق نیاز فعلی و آینده تولید اولین قدم در انتخاب دستگاه مناسب است. دستگاههای با ظرفیت پایینتر برای شروع مناسبتر هستند.

۲. نوع محصول و ویژگیهای فیزیکی

ویسکوزیته، دما، وجود ذرات و حساسیت به اکسیداسیون محصول بر انتخاب نوع سیستم پرکن و جنس ورق تأثیر مستقیم دارد.

۳. جنس ورق مصرفی

هر ماده اولیه مزایا و معایب خود را دارد:

-

PP: مقاوم در برابر حرارت، مناسب برای محصولات داغ

-

PS: شفاف و براق، مناسب برای دسرها

-

PET: سدی مستحکم در برابر نفوذ گاز، مناسب برای آبمیوه

-

مواد کامپوزیت: برای بستهبندی تحت اتمسفر تغییریافته

۴. سیستم پرکن

انتخاب بین سیستمهای گرانشی، پمپی و پیستونی بستگی به غلظت محصول و دقت پرکردن مورد نیاز دارد.

۵. خدمات پس از فروش و پشتیبانی

دسترسی به قطعات یدکی، خدمات نصب و راهاندازی و آموزش اپراتورها از جمله موارد حیاتی در انتخاب تأمینکننده است.

۶. قابلیت ارتقا و توسعه

دستگاهی را انتخاب کنید که امکان افزودن امکاناتی مانند چاپگر، سیستم تزریق گاز (برای بستهبندی Modified Atmosphere) و یا افزایش خطوط تولید در آینده را داشته باشد.

۷. رعایت استانداردها

دستگاه باید استانداردهای بهداشتی مانند GMP و در صورت صادرات، استانداردهای بینالمللی مانند CE و ISO را دارا باشد.