خانه / دسته بندی محصولات / ماشین آلات / متالوژی و فلزکاری / خط تولید ورق آهن و آلومینیوم و مس / خط تولید ورق آهن

خط تولید ورق آهن

5 / 5.0

براساس 0 نظر مشتریان

توضیحات

خط تولید ورق آهن | فرآیند تولید، مشخصات فنی و کاربردها

خط تولید ورق آهن یکی از مهمترین بخشهای صنعت فلزات است که با استفاده از فرآیندهای نورد گرم و سرد، ورقهای فولادی را در ضخامتها و ابعاد مختلف تولید میکند. این ورقها در صنایع مختلفی مانند ساختمانسازی، خودروسازی، لوازم خانگی، تولید ماشینآلات صنعتی، ساخت مخازن و سازههای فلزی مورد استفاده قرار میگیرند.

فرآیند تولید ورق آهن

1. آمادهسازی مواد اولیه

مواد اولیه اصلی در تولید ورق آهن، شمش فولادی (اسلب) است که معمولاً از کارخانههای ذوبآهن و فولادسازی تأمین میشود. این شمشها ترکیبی از آهن، کربن و عناصر آلیاژی مانند منگنز، سیلیکون و کروم هستند که باعث بهبود خواص مکانیکی و مقاومت فولاد میشوند.

2. فرآیند نورد گرم (Hot Rolling)

در نورد گرم، شمش فولادی ابتدا وارد کورههای پیشگرم شده و در دمایی بین 1100 تا 1250 درجه سانتیگراد حرارت داده میشود. سپس از طریق غلتکهای قدرتمند نورد گرم عبور داده شده تا ضخامت آن کاهش یابد و به ورق فولادی تبدیل شود.

🔹 ویژگیهای نورد گرم:

- کاهش ضخامت ورق در دمای بالا

- تولید ورقهایی با سطح زبر و مات

- مناسب برای تولید ورقهای ضخیم

3. خنککاری و کلافپیچی

پس از نورد گرم، ورقها بهوسیله سیستمهای خنککننده بهتدریج سرد میشوند و سپس بهصورت رول (کویل) یا ورقهای تخت (شیت) بستهبندی و آماده مراحل بعدی میشوند.

4. نورد سرد (Cold Rolling) – در صورت نیاز

برای تولید ورقهای نازکتر با کیفیت سطحی بالاتر، ورقهای نورد گرم شده وارد خط نورد سرد میشوند. این فرآیند در دمای محیط انجام شده و باعث افزایش سختی، کاهش ضخامت و بهبود کیفیت سطحی ورقها میشود.

🔹 ویژگیهای نورد سرد:

- افزایش سختی و استحکام ورق

- ایجاد سطح صاف و براق

- مناسب برای تولید ورقهای نازک

5. عملیات تکمیلی (اسیدشویی، گالوانیزه، برشکاری و بستهبندی)

بسته به نوع محصول نهایی، ورقهای تولیدشده تحت فرآیندهای مختلفی قرار میگیرند:

✔ اسیدشویی: برای حذف اکسیدهای سطحی

✔ گالوانیزه کردن: برای افزایش مقاومت در برابر زنگزدگی

✔ روغنکاری: برای جلوگیری از خوردگی در انبار

✔ برشکاری: برای تولید ورقهای سفارشی در ابعاد مورد نیاز

✔ بستهبندی: بستهبندی ورقها بهصورت رول یا شیت

مشخصات فنی ورق آهن تولیدی

✔ ضخامت: از 0.3 میلیمتر تا 100 میلیمتر

✔ عرض: بین 600 تا 2500 میلیمتر

✔ طول: بهصورت رول (کویل) یا شیت برش خورده

✔ جنس: فولاد ساده کربنی، فولاد ضدزنگ، فولاد آلیاژی

✔ مقاومت کششی: متناسب با نوع فولاد و عملیات حرارتی

✔ استانداردهای تولید: مطابق با ASTM، DIN، JIS و ISO

انواع ورق آهن تولیدی

1. ورق سیاه (Hot Rolled Steel Sheet)

✔ تولیدشده از نورد گرم

✔ دارای سطح زبر و مات

✔ مناسب برای سازههای فلزی، اسکلت ساختمان، مخازن، پلها

2. ورق روغنی (Cold Rolled Steel Sheet)

✔ تولیدشده از نورد سرد

✔ دارای سطح صاف و براق

✔ مناسب برای خودروسازی، لوازم خانگی، ساخت پروفیل و قطعات دقیق

3. ورق گالوانیزه (Galvanized Steel Sheet)

✔ دارای پوشش روی (Zn) برای جلوگیری از زنگزدگی

✔ مقاوم در برابر رطوبت و خوردگی

✔ مناسب برای سقفسازی، صنایع دریایی، تولید کانال کولر

4. ورق رنگی (Color Coated Steel Sheet)

✔ دارای پوشش رنگ الکترواستاتیک

✔ مقاوم در برابر زنگزدگی، خراشیدگی و شرایط آبوهوایی

✔ مناسب برای درب و پنجره، ساندویچ پانل، تابلوهای تبلیغاتی

5. ورق اسیدشوییشده (Pickled Steel Sheet)

✔ سطحی تمیز و بدون اکسید

✔ مناسب برای خودروسازی، تولید لوله و قطعات صنعتی

کاربردهای ورق آهن

🏗 صنعت ساختمان: تولید تیرآهن، پروفیل، سقفهای فلزی، درب و پنجره

🚗 صنعت خودروسازی: تولید بدنه خودرو، قطعات شاسی و سپر

🏭 ماشینآلات صنعتی: تولید تجهیزات سنگین و ماشینآلات کارخانهها

🛢 مخازن و لولهسازی: تولید انواع تانکها، سیلوها و لولههای فلزی

📦 صنایع بستهبندی: تولید قوطیهای فلزی و بستهبندیهای صنعتی

🛳 صنایع دریایی: ساخت کشتی، اسکله و سکوهای نفتی

تجهیزات مورد نیاز در خط تولید ورق آهن

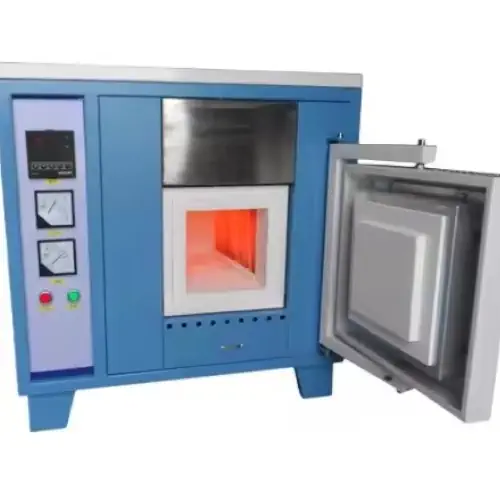

✅ کورههای پیشگرم برای آمادهسازی اسلب

✅ غلتکهای نورد گرم و سرد برای تغییر ضخامت ورق

✅ سیستمهای خنککننده برای تنظیم دمای ورق

✅ دستگاههای اسیدشویی، گالوانیزه و روغنکاری برای عملیات تکمیلی

✅ برشدهندههای دقیق برای تولید ورقهای با ابعاد سفارشی

✅ دستگاههای بستهبندی برای آمادهسازی محصول نهایی

مزایای استفاده از خط تولید ورق آهن

✅ تولید ورقهای با کیفیت و استحکام بالا

✅ قابلیت تنظیم ضخامت و ابعاد مطابق نیاز مشتری

✅ امکان انجام پوششدهی مانند گالوانیزه و رنگی

✅ کاهش هزینههای تولید با استفاده از فناوریهای مدرن

✅ افزایش بهرهوری و سرعت تولید در مقایسه با روشهای سنتی

[[ comment.description ]]

[[ reply.description ]]