دستگاه نقطه جوش - جوشکاری نقطه ای - قیمت

تعداد شرکت های فعال: 4 شرکتفاقد توضیحات...

قیمت : - برای اطلاع از قیمت استعلام کنید.فاقد توضیحات...

قیمت : - برای اطلاع از قیمت استعلام کنید.[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقالات مربوط به ماشین آلات - جوشکاری

دستگاه نقطه جوش؛ بررسی اجزا و کاربردهای فراوان آن

دستگاههای جوش نقطه ای به طور گسترده در صنعت تولید برای اتصال دو یا چند ورق فلزی به یکدیگر از طریق اعمال گرما و فشار استفاده میشود. این فرآیند شامل ایجاد جوشهای موضعی، معروف به جوش نقطه ای، با عبور جریان زیاد از فلزات در ناحیه اتصال مورد نظر است. برای دستیابی به چنین جوشهایی، دستگاههای جوش نقطهای از چندین بخش ضروری تشکیل شدهاند که هر کدام نقش مهمیدر فرآیند کلی جوش دارند. در این مطلب، این بخشها را با جزئیات بررسی کنیم

ترانسفورماتور جوش

ترانسفورماتور جوش به عنوان یک جزء حیاتی دستگاه جوش نقطه ای عمل میکند. این به تبدیل ولتاژ بالا از منبع تغذیه به ولتاژ جوش کمتر مناسب برای ایجاد جوشهای نقطه ای کمک میکند. ترانسفورماتور جریان جوش مورد نیاز برای اتصال فلزات را فراهم میکند و آن را به بخشی جدایی ناپذیر از تنظیم جوش تبدیل میکند.

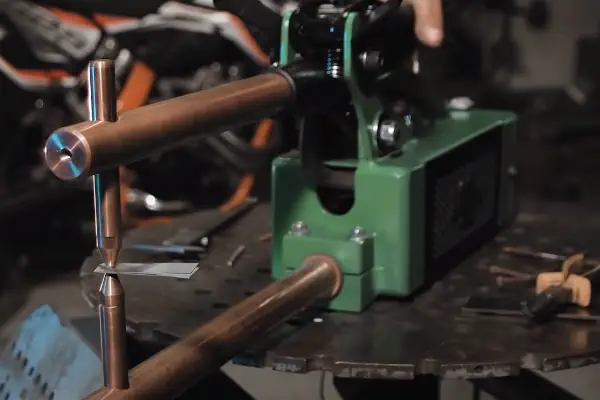

الکترودها

دستگاههای جوش نقطه ای دارای دو الکترود هستند - الکترود بالایی و الکترود پایینی. این الکترودها که معمولاً از مس یا آلیاژهای آن ساخته میشوند به دلیل رسانایی بالا، جریان جوشکاری را از طریق قطعه کار هدایت میکنند. الکترود بالایی روی سطح بالایی مفصل فشار وارد میکند، در حالی که الکترود پایینی از پایین فشار وارد میکند. الکترودها در اشکال و اندازههای مختلف برای استفاده از کاربردهای مختلف جوشکاری وجود دارند.

نگهدارندههای الکترود

نگهدارندههای الکترود، الکترودهای بالایی و پایینی را محکم در جای خود محکم میکنند و یک نقطه اتصال برای آنها فراهم میکنند. همچنین اطمینان حاصل میکنند که الکترودها در طول فرآیند جوشکاری ثابت میمانند و امکان تنظیم یا تعویض راحت را در صورت لزوم فراهم میکنند. نگهدارندههای الکترود نقش مهمیدر حفظ تراز و پایداری الکترودها در حین جوشکاری دارند.

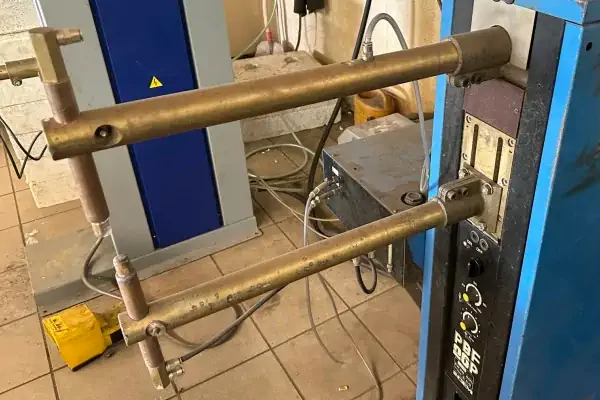

بازوهای جوشکاری

بازوهای جوشکاری وظیفه پشتیبانی و مانور نگهدارنده الکترود را بر عهده دارند. این بازوها، نگهدارندههای الکترود را نگه میدارند و آنها را به سمت قطعه کار حرکت میدهند و الکترودها را دقیقاً تراز میکنند. طراحی بازوهای جوشکاری امکان قرار دادن دقیق الکترودها در ناحیه اتصال را فراهم میکند و از جوشهای نقطه ای ثابت و قابل اطمینان اطمینان میدهد.

کنترل پنل

کنترل پنل به عنوان رابط بین اپراتور و دستگاه جوش نقطه ای عمل میکند. این سیستم شامل دکمهها، سوئیچها، دستگیرهها و نمایشگرهای دیجیتال است که اپراتورها را قادر میسازد تا پارامترهای مختلف جوشکاری را تنظیم و کنترل کنند. این پارامترها معمولاً شامل جریان جوشکاری، زمان جوشکاری و سایر تنظیمات بر اساس الزامات خاص کار جوشکاری هستند. پانل کنترل به اپراتورها انعطاف پذیری برای سفارشی کردن فرآیند جوشکاری برای دستیابی به نتایج مطلوب را ارائه میدهد.

سیستم خنک کننده

دستگاههای جوش نقطه ای حرارت قابل توجهی را در طول فرآیند جوشکاری تولید میکنند که میتواند منجر به گرم شدن بیش از حد دستگاه شود. برای اطمینان از عملکرد ایمن و کارآمد، دستگاههای جوش نقطه ای از سیستمهای خنک کننده استفاده میکنند. این سیستمهای خنککننده ممکن است شامل فنها، سینکهای حرارتی یا مکانیزمهای خنککننده مایع باشند که گرمای تولید شده در حین جوشکاری را از بین میبرند، دمای کاری مناسب را حفظ و از آسیب به دستگاه جلوگیری میکنند.

ویژگیهای ایمنی

دستگاههای جوش نقطه ای ایمنی اپراتور را در اولویت قرار میدهند. آنها به ویژگیهای ایمنی مختلف برای محافظت از اپراتور و جلوگیری از حوادث مجهز هستند. این ویژگیها ممکن است شامل محافظهای ایمنی برای جلوگیری از تماس تصادفی با قطعات برقی و قطعات داغ، دکمههای توقف اضطراری برای توقف فوری فرآیند جوشکاری، و مکانیسمهای حفاظت از اضافه بار باشد که از دستگاه در برابر جریان یا ولتاژ بیش از حد محافظت میکند.

مدار تایمر

مدار تایمر در دستگاه جوش نقطه ای مدت زمان فرآیند جوشکاری را کنترل میکند. اپراتورها میتوانند زمان جوشکاری مورد نیاز برای کاربردهای خاص را تنظیم کنند. مدار تایمر با کنترل دقیق مدت زمانی که جریان جوش از طریق قطعه کار میگذرد، جوشهای نقطه ای ثابت و دقیق را تضمین میکند. کنترل بر زمان جوشکاری برای دستیابی به جوشهای قابل اعتماد و یکنواخت بسیار مهم است.

کنترل کننده جوش

کنترل کننده جوش وظیفه تنظیم و حفظ جریان جوشکاری در سطح مورد نظر در طول فرآیند جوشکاری را بر عهده دارد. کنترل مناسب و پایداری پارامترهای جوشکاری را تضمین میکند و در نتیجه جوشهای نقطه ای با کیفیت بالا ایجاد میشود. کنترل کننده میتواند سطوح جریان جوشکاری را بر اساس خواص مواد، ضخامت اتصال و سایر عوامل تنظیم کند و امکان کنترل دقیق بر فرآیند جوشکاری را فراهم کند.

مکانیسم فشار الکترود

جوشکاری نقطه ای موثر نیاز به فشار بهینه بین الکترودها و قطعات کار دارد. مکانیسم فشار الکترود نقش حیاتی در حفظ اعمال فشار ثابت و کنترل شده در طول عملیات جوشکاری دارد. معمولاً از سیلندرهای پنوماتیک، فنرها یا سیستمهای هیدرولیک تشکیل شده است که نیروی لازم را برای جوشکاری مؤثر فراهم میکند. مکانیسم فشار، تماس مورد نظر بین الکترودها و قطعات کار را تضمین میکند، جریان جوشکاری را تسهیل میکند و جوشهای قوی و قابل اعتماد را تشکیل میدهد.

گیره قطعه کار

گیره قطعه کار به طور ایمن قطعات کار را در طول فرآیند جوشکاری نقطه ای نگه میدارد. تراز و تماس مناسب بین قطعات کار و الکترودها را تضمین میکند و امکان جریان کارآمد جریان و تشکیل جوشهای جامد را فراهم میکند. گیره پایداری را فراهم میکند، از حرکت یا ناهماهنگی قطعات در حین جوشکاری جلوگیری میکند، که میتواند بر کیفیت جوش تأثیر منفی بگذارد.

واحد کنترل جوشکاری

واحد کنترل جوش به عنوان مرکز کنترل مرکزی عمل میکند و عملکردهای مختلف دستگاه جوش نقطه ای را یکپارچه و تنظیم میکند. پارامترهایی مانند جریان جوشکاری، زمان جوشکاری و فشار الکترود را کنترل و مدیریت میکند و از جوشهای نقطه ای دقیق و قابل تکرار اطمینان حاصل میکند. واحد کنترل جوشکاری به اپراتورها این امکان را میدهد که شرایط جوشکاری را به طور دقیق سفارشی و تنظیم کنند و در نتیجه جوشهای قوی و بادوام برای مواد مختلف و پیکربندی اتصالات ایجاد شود.

موارد استفاده دستگاه جوش نقطه ای در سراسر صنایع

صنعت خودرو

ماشینهای جوش نقطهای در صنعت خودروسازی ضروری شدهاند، زیرا به طور گسترده برای اتصال اجزای ورق فلزی در طول فرآیند تولید استفاده میشوند. این ماشینها در جوشکاری پانلهای بدنه، قابهای خودرو، درها، کاپوتها و سایر قطعات خودرو نقش حیاتی دارند. جوش نقطه ای جوشهای قوی و دقیق را تضمین میکند. در نتیجه، یکپارچگی ساختاری وسایل نقلیه و افزایش ایمنی کلی را تضمین میکند.

تولید لوازم خانگی و الکترونیک

دستگاههای جوش نقطه ای کاربردهای گسترده ای در تولید لوازم خانگی و دستگاههای الکترونیکی پیدا میکنند. تولیدکنندگان برای اتصال قطعات فلزی در محصولاتی مانند پانلهای یخچال و فریزر، واحدهای تهویه مطبوع، درام ماشین لباسشویی، اجاقهای مایکروویو و شاسی کامپیوتر به این ماشینها متکی هستند. استفاده از جوش نقطه ای جوش کارآمد و ثابت را تضمین میکند و آن را برای فرآیندهای تولید با حجم بالا مناسب میکند.

ساخت و ساز و زیرساخت

بخشهای ساخت و ساز و زیرساخت به شدت به ماشینهای جوشکاری نقطه ای برای کاربردهای مختلف متکی هستند. در این بخشها، جوش نقطه ای به طور گسترده برای جوش میلگردهای تقویت کننده (میلگرد) در سازههای بتنی مانند پلها، تونلها و ساختمانها استفاده میشود. جوش نقطه ای با امکان اتصال سریع و موثر میلگردها، استحکام ساختاری و دوام این سازهها را افزایش میدهد.

ساخت و تولید فلزات

دستگاههای جوش نقطه ای یک منظره رایج در مغازهها و کارخانههای تولید فلز هستند. آنها در اتصال ورقهای فلزی، لولهها و اجزای ساختاری نقش مهمیدارند و در نتیجه اتصالات قوی و قابل اعتمادی را ایجاد میکنند. این نوع جوش در تولید کابینتهای فلزی، محفظهها، قاب مبلمان و سازههای فلزی مختلف کاربرد فراوانی دارد. جوشهای کارآمد و بادوام به دست آمده از طریق جوش نقطه ای، تولید کنندگان را قادر میسازد تا محصولات با کیفیت بالا تولید کنند.

صنعت برق

دستگاههای جوش نقطهای کاربرد خاصی در صنعت برق پیدا میکنند، جایی که برای جوش دادن سیمهای مسی و آلومینیومی، ترانسفورماتورها و کانکتورهای الکتریکی به کار میروند. جوش نقطه ای اتصالات الکتریکی قابل اعتماد با مقاومت کم را تضمین میکند و در نتیجه اتصالات ایمن ایجاد میکند که از اتلاف برق جلوگیری میکند و عملکرد صحیح سیستمهای الکتریکی را حفظ میکند. کارایی و دقت جوش نقطه ای آن را به روشی ارجح در کاربردهای الکتریکی تبدیل میکند.

هوافضا و هوانوردی

ماشینهای جوشکاری نقطه ای نقش محوری در صنایع هوافضا و هوانوردی ایفا میکنند و در ساخت اجزای هواپیما کمک میکنند. این ماشینها در جوشکاری اجزای ورق فلزی نازک مانند بدنه، بالها، قطعات موتور و محفظههای الکتریکی نقش دارند. جوش نقطه ای امکان طراحیهای سبک وزن و کارآمد را فراهم میکند و در عین حال یکپارچگی ساختاری مورد نیاز برای عملیات ایمن و قابل اعتماد هواپیما را تضمین میکند.

جواهرات و کاربردهای هنری

دستگاههای جوش نقطه ای نیز در ساخت جواهرات و فلزکاری هنری کاربرد دارند. جواهر سازان و هنرمندان از این ماشینها برای اتصال قطعات فلزی کوچک و ایجاد طرحهای پیچیده استفاده میکنند. ماهیت دقیق و سریع جوشکاری نقطهای، جواهرسازان و هنرمندان را قادر میسازد تا فلزات را سریع و دقیق بچسبانند و به آنها اجازه میدهد تا قطعات منحصر به فرد و ظریفی را ایجاد کنند.

تجهیزات پزشکی

ساخت دستگاهها و تجهیزات پزشکی برای ایجاد اتصالات فلزی قابل اعتماد و مستحکم به دستگاههای جوش نقطه ای متکی است. جوش نقطه ای برای اتصال اجزای فلزی در محصولاتی مانند ابزار جراحی، چرخ دستیهای مراقبتهای بهداشتی، تختهای بیمارستانی و قابهای تجهیزات پزشکی استفاده میشود. جوش نقطه ای جوشهای تمیز و قوی را تضمین میکند که استانداردهای کیفی دقیق مورد نیاز در صنعت پزشکی را برآورده میکند.

تولید مش سیم

دستگاههای جوش نقطه ای بخشی جدایی ناپذیر از فرآیند تولید مش سیم هستند. آنها برای جوشکاری سیمهای متقاطع استفاده میشوند که منجر به ساختارهای مشبک قوی و یکنواخت میشود. جوش نقطه ای به طور گسترده در تولید ظروف سیمی، حصار، پانلهای مشبک و سایر محصولات مش سیم استفاده میشود.

تعمیر و نگهداری عمومیفلزات

دستگاههای جوش نقطه ای در کارهای تعمیر و نگهداری در صنایع مختلف کاربرد دارند. این ماشینها میتوانند قطعات فلزی آسیبدیده یا جدا شده مانند قاب تجهیزات، پانلهای خودرو و اجزای ماشینآلات را به خوبی بچسبانند. ماهیت موضعی و دقیق جوش نقطه ای امکان تعمیرات با حداقل مناطق تحت تأثیر حرارت را فراهم میکند و نیاز به جوشکاری گسترده را کاهش میدهد.

دستگاههای جوش نقطه ای راه حلهای دقیق، قابل اعتماد و کارآمدی را برای اتصال اجزای فلزی در طیف وسیعی از صنایع ارائه میدهند. توانایی آنها در ارائه جوشهای قوی در مدت زمان کوتاه آنها را برای فرآیندهای تولید با حجم بالا و کاربردهای حیاتی که در آن یکپارچگی سازه از اهمیت بالایی برخوردار است، ضروری میکند. تطبیق پذیری و قابلیت اطمینان دستگاههای جوش نقطه ای اهمیت آنها را در صنایع مختلف تقویت کرده است.