خانه / وبلاگ / ماشین آلات / خط تولید / خط تولید چهارچوب فلزی در ضد سرقت / راهنمای خرید خط تولید فریم در - پروفیل در

راهنمای خرید خط تولید فریم در - پروفیل در

محمد شکاری بادی

1402/11/7

چگونه یک خط تولید فریم در بخریم؟ با ریسک کم و آگاهی بالا

امتیاز : / 5 | آرا: | نمایش: 580

صنعت ساخت درب، بهویژه دربهای فلزی و چهارچوبهای مرتبط، به طور فزایندهای به فناوریهای نوین تولید متکی است. دستگاههای نورد (رول فرمینگ) نقش کلیدی در تولید انبوه پروفیلهای دقیق و با کیفیت برای انواع درب ایفا میکنند. سرمایهگذاری در یک دستگاه نورد مناسب، میتواند بهرهوری را افزایش داده و هزینههای تولید را به طرز چشمگیری کاهش دهد. این راهنما به شما کمک میکند تا با شناخت کامل جوانب مختلف، بهترین انتخاب را برای کسبوکار خود داشته باشید.

نقش دستگاه نورد تولید درب

نورد یک فرآیند تولید پیوسته برای تبدیل ورق فلزی تخت به پروفیلهایی با اشکال مقطعی ثابت است. این فرآیند با عبور ورق فلزی از مجموعهای از غلتکهای متوالی انجام میشود که به تدریج ورق را به شکل نهایی مورد نظر درمیآورند. در صنعت درب، این دستگاهها برای تولید انواع چهارچوب درب فلزی، پروفیلهای پنل درب (مانند دربهای گاراژ)، پروفیلهای تقویتکننده و سایر اجزای فلزی درب استفاده میشوند. مزیت اصلی این روش، سرعت بالا، دقت ابعادی عالی و قابلیت تولید انبوه با هزینه واحد پایین است.

ملاحظات حیاتی پیش از خرید دستگاه

انتخاب دستگاه نورد مناسب نیازمند بررسی دقیق نیازها و شرایط تولید شماست. نکات زیر از اهمیت بالایی برخوردارند:

۱. نوع پروفیل درب مورد نظر

اولین و مهمترین گام، تعیین دقیق انواع پروفیلهایی است که قصد تولید آنها را دارید. آیا به دنبال دستگاهی برای تولید چهارچوبهای درب در ابعاد و اشکال استاندارد هستید؟ یا نیاز به تولید پروفیلهای خاص برای پنلهای دربهای کرکرهای یا گاراژ دارید؟ مشخص کردن شکل مقطع، ابعاد دقیق و تلرانسهای مورد نیاز برای پروفیلهای هدف، نوع دستگاه، تعداد ایستگاههای نورد و طراحی غلتکها را تعیین میکند.

۲. مشخصات ماده اولیه (ورق فلزی)

دستگاه باید قابلیت کار با نوع ورق فلزی مورد استفاده شما را داشته باشد. این شامل جنس ورق (فولاد گالوانیزه، فولاد سرد نورد شده، فولاد ضد زنگ، آلومینیوم)، ضخامت ورق (حداقل و حداکثر) و عرض کلاف (کویل) ورودی است. ظرفیت دستگاه در باز کردن و تغذیه کلاف سنگین و ضخیم نیز باید در نظر گرفته شود.

۳. ظرفیت تولید

ظرفیت تولید مورد نیاز بر حسب متر در دقیقه یا تعداد قطعه در ساعت، یکی دیگر از عوامل کلیدی است. این به حجم تقاضا، برنامه تولید و تعداد شیفتهای کاری شما بستگی دارد. ظرفیت بالاتر معمولاً به معنی دستگاه بزرگتر، سریعتر و گرانتر است.

۴. سطح اتوماسیون

میزان اتوماسیون در خط تولید میتواند از تغذیه دستی ورق تا خطوط کاملاً خودکار شامل بازکننده کلاف خودکار، سیستمهای سوراخکاری و برشکاری در خط، و سیستمهای انباشت خودکار متغیر باشد. سطح اتوماسیون بر سرعت، دقت، نیاز به نیروی انسانی و هزینه نهایی دستگاه تأثیر میگذارد.

۵. دقت و تلرانسهای ابعادی

برای تولید پروفیلهای درب با کیفیت بالا که به درستی مونتاژ شوند، دستگاه باید قادر به دستیابی به دقت ابعادی و تلرانسهای مورد نظر شما باشد. کیفیت غلتکها، پایداری دستگاه و سیستم کنترل نقش مهمی در این زمینه ایفا میکنند.

۶. بودجه و سرمایهگذاری

دستگاههای نورد در طیف وسیعی از قیمتها عرضه میشوند که به پیچیدگی، ظرفیت، سطح اتوماسیون و برند سازنده بستگی دارد. تعیین بودجه واقعبینانه به شما کمک میکند تا گزینههای متناسب با توان مالی خود را شناسایی کنید.

۷. فضای کارخانه

ابعاد دستگاههای نورد، بهخصوص خطوط طولانی برای پروفیلهای بلند، میتواند قابل توجه باشد. اطمینان حاصل کنید که فضای کافی در کارخانه برای نصب دستگاه، سیستم تغذیه کلاف، میز خروجی و فضای لازم برای جابجایی مواد و محصولات نهایی در اختیار دارید.

۸. ایمنی و استانداردها

رعایت نکات ایمنی در کار با دستگاههای صنعتی سنگین مانند نورد ضروری است. دستگاه باید مجهز به محافظها، سنسورهای ایمنی و سیستمهای توقف اضطراری باشد و با استانداردهای ایمنی صنعتی انطباق داشته باشد.

اجزای اصلی خط تولید نورد درب

یک خط تولید نورد معمولاً شامل بخشهای زیر است:

۱. بخش تغذیه کلاف

- دستگاه بازکننده کلاف (کویل آنکوایلر): برای باز کردن کلاف ورق فلزی. ممکن است دارای سیستم بارگذاری خودکار باشد.

- دستگاه صاف کننده ورق (لولر): برای از بین بردن تاب و انحنای ورق و آمادهسازی آن برای ورود به بخش شکلدهی.

۲. بخش پیشپردازش (اختیاری)

- سیستم سوراخکاری یا برشکاری جزئی: برای ایجاد سوراخ، شکاف یا برشهای خاص در ورق پیش از شکلدهی نورد. این سیستم میتواند مکانیکی یا هیدرولیکی باشد و در حین حرکت ورق (سیستم پرنده) یا در حالت توقف عمل کند.

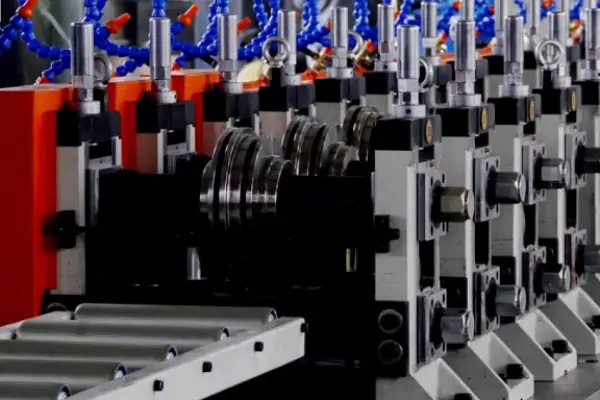

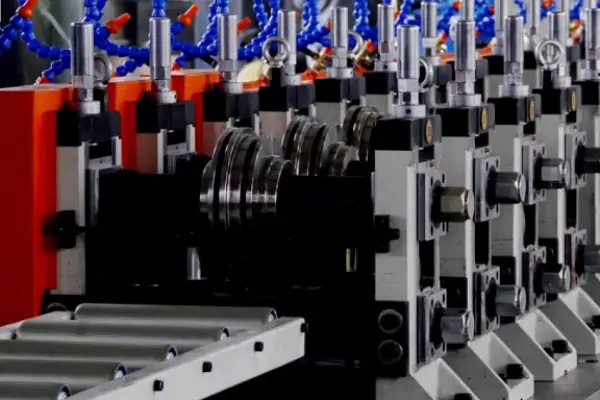

۳. بخش نورد

- غلتکهای راهنما: برای هدایت ورق به سمت غلتکهای شکلدهی.

- ایستگاههای نورد: شامل مجموعهای از غلتکهای بالایی و پایینی در هر ایستگاه که به تدریج ورق را به شکل نهایی تبدیل میکنند. تعداد ایستگاهها به پیچیدگی پروفیل بستگی دارد.

- شفتها و گیربکسها: برای انتقال نیرو و چرخش غلتکها.

۴. بخش برش

- سیستم برش: برای برش پروفیل شکلدهی شده به طولهای مورد نظر. این سیستم میتواند شامل برش هیدرولیک، اره دیسکی یا برش پرنده باشد که انتخاب آن به جنس و ضخامت ورق و سرعت خط بستگی دارد.

۵. بخش خروجی و انباشت

- میز خروجی: برای پشتیبانی از پروفیل پس از برش.

- سیستم انباشت: برای جمعآوری و مرتب کردن پروفیلهای برش خورده. این سیستم میتواند دستی، نیمهخودکار یا کاملاً خودکار باشد.

۶. سیستم کنترل

- سیستم کنترل منطقی برنامهپذیر (PLC): برای کنترل فرآیندهای مختلف خط تولید، تنظیم سرعت، طول برش، و هماهنگی بخشهای مختلف. رابط کاربری معمولاً شامل یک صفحه نمایش لمسی است.

انتخاب تأمینکننده مناسب

انتخاب تأمینکننده معتبر و باتجربه برای خرید دستگاه نورد بسیار حیاتی است. به نکات زیر توجه کنید:

- تخصص در ماشینآلات پروفیل درب: تأمینکنندگانی را انتخاب کنید که به طور خاص در زمینه طراحی و ساخت ماشینآلات نورد برای صنعت درب تخصص و تجربه دارند.

- کیفیت ساخت و دوام: دستگاه باید از مواد با کیفیت ساخته شده و دارای عمر مفید طولانی باشد. به کیفیت غلتکها (جنس، سختی، دقت سنگزنی) دقت کنید.

- فناوری و کنترل: سیستم کنترل دستگاه باید دقیق و کاربرپسند باشد. قابلیت ذخیره برنامههای مختلف برای تولید پروفیلهای متنوع یک مزیت محسوب میشود.

- خدمات پس از فروش: دسترسی به خدمات نصب، راهاندازی، آموزش پرسنل، تأمین قطعات یدکی و پشتیبانی فنی به موقع بسیار مهم است.

- بازدید از کارخانه سازنده و ارجاعات: در صورت امکان، از کارخانه سازنده بازدید کرده و با مشتریان قبلی آنها در مورد عملکرد دستگاه و خدمات تأمینکننده صحبت کنید.

- قابلیت سفارشیسازی: اگر نیاز به تولید پروفیلهای خاص دارید، مطمئن شوید که تأمینکننده قابلیت طراحی و ساخت غلتکها و تنظیمات لازم برای آن پروفیلها را دارد.

نصب، راهاندازی و آموزش

پس از خرید دستگاه، مرحله نصب و راهاندازی آن آغاز میشود. این فرآیند باید توسط کارشناسان تأمینکننده یا تیم فنی مجرب انجام شود. آموزش پرسنل شما برای کار با دستگاه، تنظیمات، نگهداری اولیه و رفع اشکالات رایج، برای بهرهبرداری بهینه از دستگاه ضروری است.

نگهداری و بهرهبرداری

برای اطمینان از عملکرد مداوم و دقیق دستگاه، برنامه نگهداری پیشگیرانه منظم شامل تمیزکاری، روغنکاری و بازرسی غلتکها و سایر اجزا ضروری است. رعایت دستورالعملهای عملیاتی صحیح توسط اپراتورها نیز در حفظ کیفیت محصول و طول عمر دستگاه مؤثر است.

نتیجهگیری

خرید دستگاه نورد برای تولید درب یک سرمایهگذاری مهم است که میتواند تأثیر قابل توجهی بر بهرهوری و سودآوری کسبوکار شما داشته باشد. با تحقیق دقیق، بررسی جامع نیازهای خود و انتخاب تأمینکننده مناسب با سابقه و خدمات پشتیبانی قوی، میتوانید گامی موفق در جهت توسعه قابلیتهای تولیدی خود بردارید.

درباره دمیرکو

دمیرکو یک بستر کسبوکار به کسبوکار (B2B) است که با هدف ایجاد ارتباط مؤثر و تسهیل معاملات میان تولیدکنندگان، تأمینکنندگان و خریداران در صنایع گوناگون، از جمله صنعت ماشینآلات و تجهیزات ساختمانی و فلزی، فعالیت مینماید. دمیرکو با ارائه فضایی برای معرفی محصولات، جستجوی تأمینکنندگان معتبر و مقایسه گزینههای مختلف، به کسبوکارها کمک میکند تا فرآیند تهیه ماشینآلاتی مانند دستگاههای نورد درب را بهینهتر و شفافتر انجام دهند. استفاده از خدماتی مانند دمیرکو میتواند در یافتن تأمینکنندگان مناسب برای نیازهای خاص شما مفید باشد.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (در پاسخ به [[comment.writer_name]])

[[ reply.description ]]

اخبار مرتبط

چسب حرارتی در ساخت کاردستی، اتصال قطعات الکتریکی، صنعت خودروسازی، لوازم خانگی، صافکاری بدنه خودرو، محصولات چرمی، درزگیری و عایقبندی، بستهبندی و برچسبزنی، اتصال جلد کتاب، نجاری، ساختمان، مبلسازی و نساجی کاربرد دارد.

انتخاب بهترین دستگاه پرکن مایعات، کلید افزایش بهرهوری و کیفیت محصول است. این راهنما شما را با انواع دستگاهها، نکات فنی و معیارهای خرید متناسب با محصول و بودجهتان آشنا میکند.

این مقاله یک راهنمای کامل برای انتخاب و خرید دستگاه پرکن روغن مایع است. با انواع دستگاهها، کاربردهای صنعتی و خوراکی و نکات کلیدی برای یک سرمایهگذاری هوشمندانه آشنا شوید.

دستگاه پرکن و دربند مایعات با ترکیب دو فرآیند کلیدی در یک دستگاه، سرعت، دقت و بهداشت را در خطوط تولید مایعات افزایش میدهد و راه حلی جامع برای صنایع مختلف است.

این مقاله به بررسی جامع روشهای تعمیر و نگهداری دستگاه پرکن مایعات، عیبیابی مشکلات متداول و اهمیت سرویسهای دورهای برای افزایش راندمان و طول عمر این تجهیزات صنعتی میپردازد.

این مقاله به شما کمک میکند تا با بررسی معیارهای فنی، کیفیت ساخت و خدمات پس از فروش، بهترین سازنده دستگاه پرکن مایعات را برای نیازهای خط تولید خود در ایران پیدا کنید.

دستگاه پرکن مایعات نیمه اتوماتیک، پلی میان روشهای دستی و اتوماسیون کامل است که با هزینهای معقول، دقت و سرعت تولید را برای کارگاههای کوچک و متوسط به شکل چشمگیری افزایش میدهد.

دستگاه پرکن مایعات سیلندر پیستونی با دقت بینظیر، ایدهآل برای پر کردن مایعات غلیظ و رقیق در صنایع غذایی، دارویی و شیمیایی است. راهنمای انتخاب، مزایا و کاربردهای آن را بخوانید.

چگونه فریم در را با بهره وری بیشتری تولید کنیم؟

چگونه یک خط تولید فریم در بخریم؟ با ریسک کم و آگاهی بالا