دستگاه برش پلاسما

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه برش پلاسما | معرفی جامع، کاربردها و مزایا

در دنیای صنعت و فلزکاری، توانایی برش سریع، دقیق و تمیز فلزات یک امر حیاتی و تعیینکننده است. در میان روشهای متعدد برش فلزات، دستگاه برش پلاسما به عنوان یک تکنولوژی پیشرفته و بسیار کارآمد، انقلابی در این زمینه ایجاد کرده است. این دستگاه با بهرهگیری از چهارمین حالت ماده، یعنی پلاسما، قادر است طیف وسیعی از فلزات رسانا را با کیفیتی بینظیر برش دهد.

دستگاه برش پلاسما چیست و چگونه کار میکند؟

برای درک بهتر عملکرد این دستگاه، ابتدا باید مفهوم پلاسما را شناخت. پلاسما گازی است که تا حدی یونیزه شده و رسانای جریان الکتریسیته است. در واقع، زمانی که گاز تحت تأثیر یک قوس الکتریکی شدید قرار میگیرد، به پلاسما تبدیل میشود که دارای دمایی بسیار بالا (گاهی تا 30,000 درجه سانتیگراد) است. این دما از سطح گرمای سطح خورشید نیز فراتر میرود.

یک دستگاه برش پلاسما اساساً از سه بخش اصلی تشکیل شده است:

-

منبع قدرت : این بخش جریان مستقیم (DC) با ولتاژ بالا را تأمین میکند که برای ایجاد و حفظ قوس پلاسما ضروری است.

-

تورچ برش: این بخش نقش افشانه یا نازل را دارد. گاز (که میتواند هوا، نیتروژن، آرگون یا اکسیژن باشد) تحت فشار از طریق یک مجرای باریک در تورچ عبور میکند.

-

سیستم جرقهزنی: این مدار یک جریان پرفرکانس و ولتاژ بالا ایجاد میکند که گاز داخل تورچ را یونیزه کرده و یک قوس الکتریکی اولیه را بین الکترود و نازل ایجاد میکند.

مکانیسم کارکرد دستگاه برش پلاسما

مکانیسم برش به این صورت است: ابتدا گاز تحت فشار به داخل تورچ فرستاده میشود. منبع قدرت، یک قوس الکتریکی با ولتاژ بالا بین الکترود (کاتد) و نازل (آند) داخل تورچ ایجاد میکند. این قوس، گاز را به سرعت یونیزه کرده و آن را به حالت پلاسما میبرد و یک کانال رسانای بسیار داغ ایجاد میکند. زمانی که این جریان پلاسما با فلز مورد نظر تماس پیدا میکند، قوس از نازل به قطعه کار منتقل میشود (به همین دلیل به آن قوس انتقالی یا Transferred Arc میگویند). انرژی حرارتی فوقالعاده زیاد این جریان پلاسما، فلز را در نقطه برش به سرعت ذوب میکند. همزمان، فشار و سرعت بالای گاز، مواد مذاب را از مسیر برش به بیرون میدمد و یک برش تمیز و واضح ایجاد میکند.

این تکنولوژی امکان برش فلزات رسانای برق مانند فولاد نرم، استیل ضدزنگ (استنلس استیل)، آلومینیوم، مس، برنج و بسیاری از آلیاژهای دیگر را با سرعت و دقتی بسیار بالاتر نسبت به روشهای سنتی مانند ارههای مکانیکی یا برش اکسیاستیلن (جوش گاز) فراهم میآورد. همچنین، از آنجا که ناحیه تحت تأثیر حرارت (HAZ) در این روش بسیار کوچکتر است، احتمال تغییر شکل یا آسیب ساختاری به فلز پایه به حداقل میرسد.

انواع دستگاه برش پلاسما

دستگاههای برش پلاسما را میتوان بر اساس سطح اتوماسیون و توان خروجی به دستههای زیر تقسیمبندی کرد:

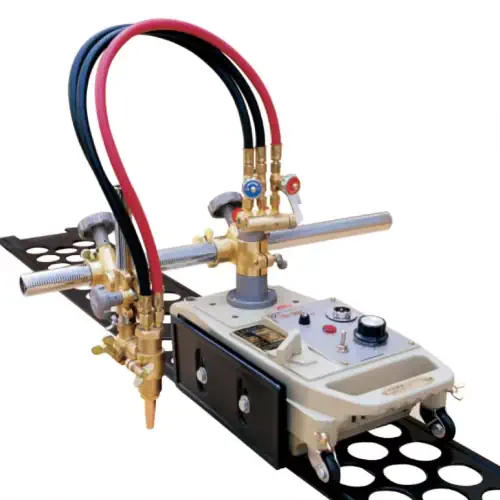

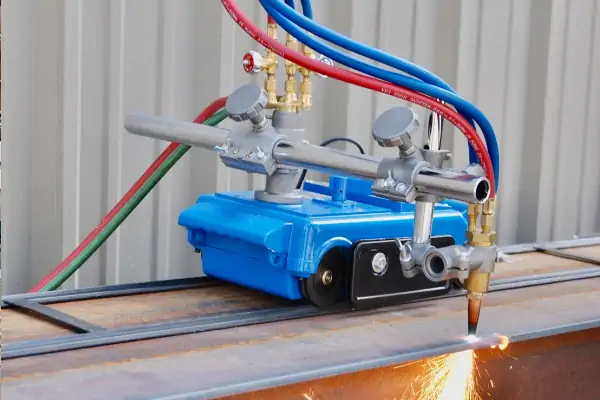

1. دستگاه برش پلاسما دستی

این مدلها، پرکاربردترین و همهفهمترین نوع دستگاه برش پلاسما هستند. همانطور که از نام آن پیداست، اپراتور تورچ را به صورت دستی هدایت میکند.

-

ویژگیها: این دستگاهها معمولاً سبکوزن، قابل حمل و بسیار همهکاره هستند. طراحی آنها به گونهای است که به راحتی میتوان آنها را به پریز برق استاندارد متصل کرد یا در اطراف کارگاه و حتی در محل پروژه جابهجا نمود. معمولاً برای برش قطعات با ضخامت کم تا متوسط (تا حدود 30-40 میلیمتر) طراحی شدهاند.

-

مزایا: قیمت بسیار مقرونبهصرفه، استفاده آسان و بدون نیاز به آموزش بسیار پیچیده، قابلیت حمل و نقل عالی و انعطافپذیری بالا برای انجام برش در زوایای مختلف.

-

کاربردها: این دستگاه قلب تپنده بسیاری از تعمیرگاههای صنعتی، کارگاههای جوشکاری و ساخت دروازه و نرده، خدمات خودرویی (برای برش شاسی، اگزوز یا تعمیر بدنه)، پروژههای ساختمانی کوچک و اسکrapyپیاردها است. برای کارهایی که نیاز به برشهای سریع و مستقیم یا شکلدار ساده دارند ایدهآل است.

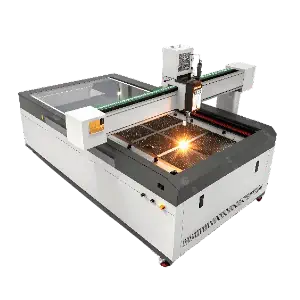

2. دستگاه برش پلاسما CNC

این مدلها نمایانگر اوج دقت و اتوماسیون در فناوری برش پلاسما هستند. در این سیستم، تورچ برش بر روی یک پورتال نصب شده و توسط یک کامپیوتر و نرمافزار اختصاصی (CNC - کنترل عددی کامپیوتری) با دقت میکرون کنترل میشود.

-

ویژگیها: این دستگاهها شامل یک میز کار بزرگ، پورتال متحرک، سیستم محرک سروو موتورها و یک کنترلر پیشرفته هستند. اپراتور طرح مورد نظر (DXF, DWG و غیره) را در نرمافزار بارگذاری میکند و ماشین به طور خودکار عملیات برش را با حداکثر دقت انجام میدهد.

-

مزایا: دقت و تکرارپذیری فوقالعاده بالا، امکان تولید انبوه قطعات یکسان بدون کوچکترین خطا، قابلیت ایجاد برشهای بسیار پیچیده و هندسی که با روش دستی غیرممکن است، سرعت برش ثابت و بهینه و کاهش قابل توجه ضایعات مواد.

-

کاربردها: این سیستمها ستون فقرات تولید در صنایعی مانند ساخت قطعات صنعتی، ورقکاری پیشرفته، تولید سازههای فلزی، صنایع ماشینسازی، تولید تابلوهای تزئینی و هنری و به طور کلی هر جایی که دقت و سرعت تولید بالا مورد نیاز است، میباشند.

3. دستگاه برش پلاسما با دقت بالا

این دستگاهها نسخه پیشرفتهتر و صنعتیتر ماشینهای CNC پلاسما هستند که برای پاسخگویی به نیازهای سختگیرانه صنایع سنگین توسعه یافتهاند.

-

ویژگیها: این سیستمها از یک منبع قدرت بسیار قوی، تورچهای پیشرفته و گازهای دقیقکنترلشده (اغلب مخلوطی از گازهای مختلف) برای فشردهتر و متمرکزتر کردن قوس پلاسما استفاده میکنند. این امر منجر به ایجاد برشی با زاویه مخروطی بسیار کم، سطح صاف و لبههای تقریباً عمودی میشود.

-

مزایا: کیفیت برش قابل مقایسه با برش لیزر در ضخامتهای بالا، توانایی برش فلزات بسیار ضخیم (حتی تا 150 میلیمتر و بیشتر)، ناحیه تحت تأثیر حرارت بسیار ناچیز، و کاهش چشمگیر نیاز به عملیات پرداخت ثانویه (مانند سنگ زنی یا ماشینکاری).

-

کاربردها: این تکنولوژی عمدتاً در صنایع سنگین مانند کشتیسازی، پلسازی، ساخت مخازن تحت فشار بزرگ، صنایع نفت، گاز و پتروشیمی و تولید ماشینآلات سنگین مورد استفاده قرار میگیرد.

کاربردهای دستگاه برش پلاسما

دامنه کاربرد این دستگاهها به قدری گسترده است که میتوان گفت تقریباً در هر صنعتی که با فلز سروکار دارد، حضور دارند:

-

صنایع فلزی و ساخت سازهها: برش ورقهای فلزی، پروفیلها، تیرآهن، ناودانی و لوله با دقت بالا برای ساخت قابهای ساختمانی، اسکلتهای فلزی و سولهها.

-

خودروسازی و تعمیرات صنعتی: در خط تولید خودرو برای برش قطعات بدنه و شاسی و در تعمیرات برای جایگزینی قطعات فرسوده یا آسیبدیده.

-

کشتیسازی و پلسازی: برش ورقهای ضخیم بدنه کشتی، عرشه، اجزای پل و سایر سازههای عظیم فلزی با سرعت و اطمینان بالا.

-

صنایع انرژی و نفت و گاز: ساخت و آمادهسازی قطعات تجهیزات حفاری، مخازن ذخیره، لولههای انتقال تحت فشار و قطعاتی که باید در برابر حرارت و فشار مقاوم باشند.

-

کارگاههای فلزکاری و صنایع کوچک: برش سریع و دقیق قطعات برای دروازه، نرده، پله، تزئینات داخلی و خارجی، تابلوهای تبلیغاتی و پروژههای سفارشی.

-

صنایع بازیافت و اسقاط: برش و جداسازی سریع ضایعات فلزی و قالبهای بزرگ.

مزایای استفاده از دستگاه برش پلاسما

-

سرعت عملیاتی بسیار بالا: سرعت برش در این روش، به ویژه برای ورقهای با ضخامت کم و متوسط، میتواند چندین برابر روشهای مکانیکی مانند ارههای نواری باشد.

-

دقت و کیفیت برش استثنایی: ایجاد لبههای صاف، یکنواخت و با حداقل براده و Grat (ضایعات چسبنده). کیفیت برش در مدلهای CNC و HD به حدی است که اغلب نیاز به هیچ پرداخت دیگری نیست.

-

توانایی برش طیف وسیعی از فلزات: بر خلاف برش اکسیاستیلن که عمدتاً برای فولادهای کربنی به کار میرود، پلاسما میتواند هر فلز رسانایی از جمله آلومینیوم و استیل ضدزنگ را به راحتی برش دهد.

-

برش فلزات ضخیم: مدلهای صنعتی به راحتی قادر به برش فلزاتی با ضخامت بیش از 50 میلیمتر هستند.

-

انعطافپذیری: امکان ایجاد برشهای مستقیم، منحنی و اشکال پیچیده با یک دستگاه واحد.

-

کاهش هزینههای عملیاتی: با وجود هزینه اولیه خرید دستگاه، در بلندمدت به دلیل سرعت بالا، دقت و کاهش ضایعات و نیاز کمتر به نیروی کار، مقرونبهصرفه است.

-

ایمنی نسبی بالاتر: در مقایسه با روش برش اکسیاستیلن، در این روش با مخزن گاز تحت فشار قابل انفجار سروکار ندارید. همچنین، کنترل دقیقتر فرآیند، خطر حوادث را کاهش میدهد.

نکات مهم هنگام خرید دستگاه برش پلاسما

انتخاب دستگاه مناسب مستلزم توجه به چند فاکتور کلیدی است:

-

حداکثر ضخامت برش: نیاز خود را بر اساس ضخیمترین قطعهای که معمولاً برش میدهید، تعیین کنید و دستگاهی را انتخاب کنید که حدود 20-30% توان بیشتری دارد تا در حداکثر توان خود کار نکند و عمر طولانیتری داشته باشد.

-

چرخه کاری (Duty Cycle): این شاخص نشان میدهد دستگاه در یک بازه 10 دقیقهای چند دقیقه میتواند و بدون اینکه بیش از حد گرم شود، کار کند. برای استفادههای صنعتی و طولانیمدت، به چرخه کاری بالا (مثلاً 60% یا بیشتر) نیاز دارید.

-

نوع کنترل (دستی یا CNC): حجم کار، نیاز به دقت و بودجه شما این انتخاب را تعیین میکند. برای کارهای پروژهای و تعمیراتی، مدل دستی و برای تولید و برش دقیق، مدل CNC ضروری است.

-

جریان خروجی (آمپر): آمپر بالاتر به معنای قدرت برش بیشتر و توانایی کار با ضخامتهای بالاتر است.

-

نوع گاز مصرفی: برخی دستگاههای ارزانقیمت فقط از هوای فشرده استفاده میکنند که برای بسیاری از کارها کافی است. اما دستگاههای حرفهایتر از گازهای مختلف (مانند اکسیژن برای برش فولاد کربنی، یا مخلوط اچ-۳۵ برای استیل) برای کیفیت برش بالاتر بهره میبرند که هزینههای عملیاتی را افزایش میدهد.

-

امکانات ایمنی و تجهیزات جانبی: وجود سیستم پیلوت آرک (پلاسما بدون تماس با قطعه کار ایجاد میشود)، سیستم خنککنندگی (هوایی یا آبی)، کابلهای با کیفیت و تجهیزات حفاظت فردی مانند عینک مخصوص، دستکش و تهویه مناسب را فراموش نکنید.

چه کسانی باید دستگاه برش پلاسما بخرند؟

این دستگاه برای طیف گستردهای از فعالان حوزه فلز ضروری است:

-

کارگاههای فلزکاری، ورقکاری و جوشکاری

-

صنایع بزرگ خودروسازی، کشتیسازی، سازههای فلزی و معدن

-

شرکتهای خدمات تعمیراتی و نگهداری صنعتی

-

تولیدکنندگان قطعات صنعتی، ماشینآلات و تجهیزات

-

سازندگان دروازه، نرده، پله و تزئینات معماری

-

اسقاطفروشیها و مراکز بازیافت فلزات

دستگاه برش پلاسما را میتوان یکی از کلیدیترین ابزارهای مدرن در انباره هر صنعتگری دانست. این فناوری با ترکیب سرعت، دقت، قدرت و انعطافپذیری، امکان تبدیل ایدههای پیچیده به محصولات فلزی باکیفیت را در کمترین زمان فراهم میکند. انتخاب بین مدلهای دستی، CNC و High-Definition کاملاً به نیازهای پروژه، حجم تولید و بودژه بستگی دارد. سرمایهگذاری روی یک دستگاه برش پلاسمای مناسب نه تنها بهرهوری را به شدت افزایش میدهد، بلکه دامنه تواناییها و خدمات یک کارگاه یا شرکت صنعتی را به طور چشمگیری گسترش میدهد و آن را در میدان رقابت صنعتی پیش میاندازد.