خانه / دسته بندی محصولات / کسب و کار / خط تولید شلنگ یکبار مصرف قلیان

خط تولید شلنگ یکبار مصرف قلیان

مواد اولیه

مواد مورد نیاز برای این کسبوکار.

طرح توجیهی

طرحهای توجیهی با هدف کمک به راهاندازی و رشد کسبوکار شما طراحی شدهاند.

شرکت های فعال

شرکتهای فعال، شرکتهایی هستند که در بازار فعالیت دارند.

مشاوران

اگر شما مساله ای در راه اندازی یا اجرای پروژه های مربوط به این " خط تولید شلنگ یکبار مصرف قلیان " مشکل دارید می توانید از کمک این متخصصین بهره بگیرید.

هنوز مشاوری برای این کسب و کار ثبت نشده است. شما اولین باشید ...

در سالهای اخیر، استفاده از شلنگهای یکبار مصرف قلیان به دلیل مسائل بهداشتی و افزایش مصرف در مکانهای عمومی مانند قهوهخانهها، سفرهخانهها و رستورانها، رشد چشمگیری داشته است. این روند، فرصت مناسبی برای سرمایهگذاری در خط تولید شلنگ یکبار مصرف قلیان فراهم کرده است.

آشنایی با شلنگ یکبار مصرف قلیان

شلنگهای یکبار مصرف از مواد پلیمری سبک تولید میشوند، وزن کم و انعطافپذیری بالا دارند و به دلیل عدم نیاز به شستوشو و رعایت مسائل بهداشتی، جایگزین مناسبی برای شلنگهای سنتی قلیان هستند.

این شلنگها معمولاً از پلاستیک شفاف (معمولاً پلیاتیلن یا PVC) بههمراه یک سری و دهانه رنگی ساخته میشوند.

مراحل تولید شلنگ یکبار مصرف قلیان

1. اکستروژن

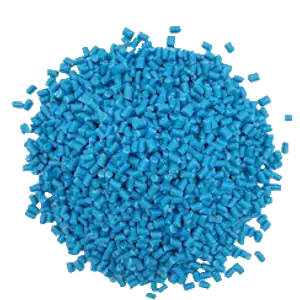

مواد اولیه پلاستیکی بهصورت گرانول وارد دستگاه اکسترودر میشوند. در این دستگاه، مواد تحت حرارت بالا ذوب شده و از طریق نازل مخصوص به شکل لولهای خارج میشوند.

2. خنککاری

شلنگ داغ بهسرعت از داخل وان آب عبور داده میشود تا فرم پایدار بگیرد.

3. کشش و اندازهگیری

با استفاده از واحد کشش، ضخامت و قطر شلنگ تنظیم و کنترل میشود. سپس شلنگ با طول مشخص (معمولاً بین 1 تا 1.5 متر) برش داده میشود.

4. نصب دهانه و بستهبندی

در دو سر شلنگ، دهانه و سری پلاستیکی متصل شده و در بستهبندی نهایی بهصورت تک یا چندتایی ارائه میگردد.

جدول مشخصات فنی خط تولید شلنگ قلیان

| دستگاه | کاربرد | مشخصات فنی اصلی |

|---|---|---|

| اکسترودر تکپیچه | ذوب و فرمدهی گرانول پلاستیک | قطر مارپیچ 45-65 میلیمتر، توان 30-50 کیلووات |

| قالب خروجی مخصوص شلنگ | شکلدهی اولیه به شلنگ | قطر قابل تنظیم برای خروجی 8-12 میلیمتر |

| تانک خنککننده | خنککاری شلنگ داغ | مخزن آب با گردش پمپ داخلی |

| کشنده و اندازهگیر | تنظیم طول و ضخامت شلنگ | قابل تنظیم برای سرعت تولید 20-50 متر/دقیقه |

| برش اتوماتیک | برش شلنگ به طول مشخص | قابلیت تنظیم طول برش با دقت ±1 سانتیمتر |

| دستگاه نصب سری شلنگ | نصب دهانه پلاستیکی | نصب سری با پرس حرارتی یا مکانیکی |

| بستهبندی اتوماتیک | بستهبندی شلنگها | دستگاه بستهبندی در نایلون یا کارتن |

مواد اولیه مورد استفاده

-

پلیاتیلن سبک (LDPE)

-

پلیاتیلن سبک خطی (LLDPE)

-

مستربچ رنگی (برای رنگبندی شلنگها)

-

دهانه و سری پلاستیکی تزریقی

فضای مورد نیاز و ظرفیت تولید

برای راهاندازی یک خط تولید نیمهاتوماتیک شلنگ قلیان، به فضای تقریبی 100 تا 150 مترمربع نیاز است. این خط قادر است بین 2000 تا 5000 عدد شلنگ در روز تولید کند.

مزایای تولید شلنگ یکبار مصرف قلیان

-

مصرف بالا و دائم در بازار داخلی و صادراتی

-

فرآیند تولید ساده و کمهزینه

-

ماشینآلات با مصرف انرژی پایین

-

بازگشت سرمایه در کوتاهمدت

بازار هدف شلنگ قلیان

-

قهوهخانهها و سفرهخانهها

-

رستورانهای سنتی

-

عمدهفروشان لوازم قلیان

-

فروشگاههای لوازم بهداشتی

-

بازار صادراتی به کشورهای همسایه مانند عراق، افغانستان و ارمنستان

آیا این صنعت برای سرمایهگذاری مناسب است؟

با توجه به هزینه پایین مواد اولیه، عدم پیچیدگی در تکنولوژی تولید، و بازار مصرف بالا در داخل و خارج کشور، این صنعت گزینهای ایدهآل برای سرمایهگذاران خرد و متوسط بهشمار میرود.

دمیرکو چگونه به خریداران و فروشندگان کمک میکند؟

پلتفرم صنعتی دمیرکو با فراهمکردن بستری تخصصی برای ارتباط بین تأمینکنندگان و خریداران ماشینآلات صنعتی، نقش مهمی در توسعه صنعت ایفا میکند. از طریق دمیرکو میتوانید:

-

با تولیدکنندگان و فروشندگان دستگاههای خط تولید شلنگ قلیان مستقیماً ارتباط بگیرید.

-

قیمتها، مشخصات فنی و شرایط خرید را بهراحتی مقایسه کنید.

-

دستگاه نو یا دستدوم موردنظر خود را بیابید.

-

مشاوره تخصصی رایگان دریافت کنید.

دمیرکو، پلی مطمئن بین خریدار و فروشنده در بازار ماشینآلات صنعتی ایران.

خط تولید شلنگ یکبار مصرف قلیان یکی از کمریسکترین و پرسودترین گزینههای تولیدی در صنایع کوچک و متوسط محسوب میشود. با تجهیز مناسب، انتخاب مواد اولیه باکیفیت و استفاده از فرصتهایی مانند صادرات، میتوان به درآمدی پایدار و مطمئن دست یافت. استفاده از خدمات دمیرکو، فرایند خرید دستگاهها را برای شما سریعتر، شفافتر و مطمئنتر میکند.

📢 آیا قصد راهاندازی خط تولید شلنگ قلیان را دارید؟

از دمیرکو بازدید کنید، دستگاههای متنوع را بررسی و قیمتها را مقایسه کنید، با فروشندگان واقعی تماس بگیرید و خرید خود را هوشمندانه انجام دهید.