سرند پودر

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

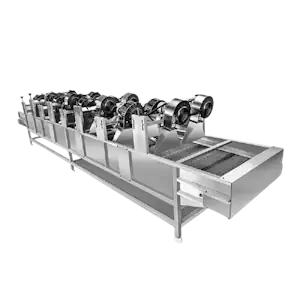

مقدمهای بر اهمیت و کارایی دستگاه سرند پودر

در دنیای پویای صنعت امروز، دستیابی به محصولی با کیفیت، یکنواخت و خالص، اصلیترین عامل موفقیت و تمایز در بازار رقابتی است. فرآیندهای تولید، بهویژه در صنایعی که با مواد پودری سروکار دارند، نیازمند دقت و کنترلی بینقص بر روی اندازه ذرات هستند. دستگاه سرند پودر، که با نامهای دیگری همچون الک صنعتی یا ویبراتور پودر نیز شناخته میشود، ابزاری حیاتی و راهبردی است که این دقت را برای تولیدکنندگان به ارمغان میآورد. این تجهیزات پیشرفته با جداسازی ذرات بر اساس اندازه، نه تنها کیفیت محصول نهایی را تضمین میکنند، بلکه به بهینهسازی کل خط تولید، کاهش ضایعات و افزایش چشمگیر راندمان کمک شایانی مینمایند. ما با درک عمیق از نیازهای صنایع مختلف، مجموعهای کامل از انواع دستگاه سرند پودر را برای پاسخگویی به دقیقترین نیازهای شما فراهم آوردهایم.

دستگاه سرند پودر چیست و چگونه عمل میکند؟

این دستگاه یک تجهیز مکانیکی یا الکترومکانیکی است که برای جداسازی، طبقهبندی (دانهبندی) و پاکسازی مواد پودری و گرانولی طراحی شده است. اساس کار آن بر پایه استفاده از ارتعاش و توریهایی با مشهای دقیق و مشخص استوار است. با اعمال ارتعاش به مجموعه توریها، مواد روی سطح آن به حرکت درآمده و ذراتی که از اندازه حفرههای توری کوچکتر هستند، از آن عبور کرده و ذرات درشتتر بر روی سطح باقی میمانند.

مکانیسم عملکرد و اجزای اصلی

یک دستگاه سرند پودر استاندارد معمولاً از اجزای زیر تشکیل شده است:

- موتور ویبره: قلب تپنده دستگاه که با ایجاد ارتعاشات منظم و قابل تنظیم، نیروی لازم برای به حرکت درآوردن و جداسازی مواد را فراهم میکند.

- شاسی و بدنه: ساختار اصلی دستگاه که معمولاً از فولاد کربنی یا استنلس استیل (متناسب با کاربرد) ساخته میشود و وظیفه نگهداری سایر قطعات را بر عهده دارد.

- توری (مش): صفحات سوراخدار یا بافتهشده از سیمهای فلزی که بر اساس ابعاد حفرهها (مش)، وظیفه اصلی جداسازی ذرات را انجام میدهند. این توریها در اندازههای مختلف و برای دقتهای گوناگون موجود هستند.

- محفظه سرند: بخشی که توریها در آن قرار میگیرند و مواد پودری به آن وارد میشود. طراحی این محفظه در جلوگیری از انتشار گرد و غبار بسیار مؤثر است.

- سیستم تعلیق (فنرها): این فنرها ارتعاشات تولید شده توسط موتور را ایزوله کرده و از انتقال آن به شاسی اصلی و زمین جلوگیری میکنند، در حالی که به صفحه سرند اجازه حرکت آزادانه را میدهند.

کاربردهای گسترده دستگاه سرند پودر در صنایع

قابلیتهای منحصر به فرد این دستگاه، آن را به یک جزء جداییناپذیر در طیف وسیعی از صنایع تبدیل کرده است. از جمله مهمترین این صنایع میتوان به موارد زیر اشاره کرد:

- صنایع غذایی و آشامیدنی: برای الک کردن آرد، شکر، نمک، ادویهجات، شیر خشک، نشاسته و جداسازی ناخالصیها.

- صنایع داروسازی: جهت دانهبندی دقیق پودرهای دارویی، جداسازی گرانولها و تضمین یکنواختی مواد اولیه فعال (API).

- صنایع شیمیایی: برای طبقهبندی انواع پودرهای شیمیایی، رنگدانهها، رزینها، پودرهای پلیمری و کودها.

- صنایع معدنی و ساختمانی: در جداسازی شن و ماسه، سیمان، گچ، کربنات کلسیم و سایر مواد معدنی.

- صنایع سرامیک و کاشی: برای آمادهسازی و دانهبندی خاکهای صنعتی و مواد اولیه تولید سرامیک.

- صنایع بازیافت: جهت جداسازی مواد مختلف مانند پودر پلاستیک، خردههای فلزی و سایر مواد قابل بازیافت.

مزایای کلیدی سرمایهگذاری بر روی دستگاه سرند پودر

استفاده از یک سیستم سرند مناسب، فراتر از یک انتخاب، یک سرمایهگذاری هوشمندانه برای بهبود فرآیندهای تولید است. این دستگاهها مزایای متعددی را به همراه دارند:

افزایش کیفیت و ثبات محصول

با حذف ذرات نامطلوب، کلوخهها و ناخالصیها، دستگاه سرند پودر تضمین میکند که محصول نهایی شما دارای اندازه ذرات یکنواخت و مطابق با استانداردهای کیفی مورد نظر باشد. این امر به طور مستقیم بر روی ویژگیهای فیزیکی و شیمیایی محصول، مانند حلالیت، تراکم و ظاهر آن تأثیر مثبت میگذارد.

بهبود راندمان و سرعت تولید

سرند کردن دستی فرآیندی زمانبر، طاقتفرسا و با دقت پایین است. دستگاههای سرند صنعتی با ظرفیت بالا و عملکرد پیوسته، فرآیند جداسازی را به طور چشمگیری تسریع کرده و گلوگاههای تولید را از بین میبرند.

کاهش هزینهها و ضایعات

با جداسازی دقیق، از هدررفت مواد اولیه جلوگیری میشود. همچنین، با حذف ذرات درشت و آلایندهها، از آسیب رسیدن به تجهیزات پاییندستی خط تولید (مانند میکسرها و اکسترودرها) پیشگیری شده و هزینههای تعمیر و نگهداری کاهش مییابد.

انواع دستگاه سرند پودر و انتخاب مدل مناسب

با توجه به تنوع مواد و فرآیندهای صنعتی، دستگاههای سرند نیز در مدلهای مختلفی طراحی و ساخته میشوند. انتخاب مدل مناسب، کلید دستیابی به بهترین نتیجه است.

سرند لرزشی (ویبراتوری)

متداولترین نوع دستگاه سرند پودر، مدل لرزشی است. این دستگاه با استفاده از یک یا دو موتور ویبره، حرکتی ارتعاشی و سهبعدی ایجاد میکند که باعث حرکت مواد روی توری و جداسازی مؤثر آنها میشود. این مدل برای طیف وسیعی از کاربردهای عمومی، از جداسازی درشت تا دانهبندی دقیق، ایدهآل است.

سرند دوار (چرخشی)

این نوع سرند از حرکتی آرام و دایرهای (چرخشی) بر روی یک سطح افقی استفاده میکند. این حرکت ملایم برای موادی که شکننده هستند، ساختار کریستالی ظریفی دارند یا تمایل به گلوله شدن دارند، بسیار مناسب است. سرند دوار دقت بالایی در جداسازی ذرات بسیار ریز فراهم میکند.

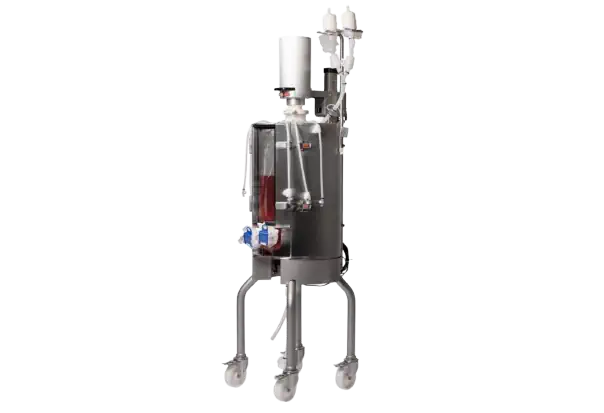

سرند اولتراسونیک

برای پودرهای بسیار ریز (در ابعاد میکرون)، سبک، چسبنده یا دارای بار الکترواستاتیک که به سرعت باعث گرفتگی (کور شدن) توریهای معمولی میشوند، سرند اولتراسونیک بهترین راهحل است. در این سیستم، یک فرکانس اولتراسونیک به توری اعمال میشود که با ایجاد ارتعاشات بسیار ریز و پرسرعت، از چسبیدن ذرات به حفرههای توری جلوگیری کرده و عبوردهی مواد را به طور مداوم تضمین میکند.

راهنمای انتخاب و خرید دستگاه سرند پودر

برای انتخاب دستگاهی که دقیقاً پاسخگوی نیاز شما باشد، باید به چندین فاکتور کلیدی توجه فرمایید. کارشناسان ما آمادهاند تا در این مسیر شما را یاری کنند، اما در نظر داشتن موارد زیر به شما کمک خواهد کرد:

- ویژگیهای ماده: اندازه ذرات، چگالی، میزان رطوبت، چسبندگی، شکنندگی و دمای ماده از عوامل تعیینکننده در انتخاب نوع حرکت سرند و جنس توری هستند.

- ظرفیت تولید: میزان موادی که باید در هر ساعت سرند شود (کیلوگرم یا تن بر ساعت) ابعاد و قدرت دستگاه را مشخص میکند.

- تعداد طبقات: اگر نیاز به جداسازی مواد به بیش از دو دسته اندازه دارید، باید از دستگاههای چند طبقه استفاده کنید. هر طبقه یک اندازه مش متفاوت خواهد داشت.

- جنس ساخت: برای کاربردهای بهداشتی مانند صنایع غذایی و دارویی، استفاده از استنلس استیل گرید ۳۰۴ یا ۳۱۶ الزامی است. برای سایر کاربردها، فولاد کربنی نیز میتواند گزینه مناسب و اقتصادیتری باشد.

- محیط کاری: در نظر گرفتن شرایط محیطی مانند وجود مواد قابل اشتعال یا خورنده برای انتخاب موتور و پوششهای محافظ بدنه ضروری است.

چرا ما بهترین انتخاب برای تأمین دستگاه سرند شما هستیم؟

ما با تکیه بر سالها تجربه در زمینه طراحی و تأمین ماشینآلات صنعتی، متعهد به ارائه بهترین و کارآمدترین راهحلها برای نیازهای شما هستیم. انتخاب ما به معنای بهرهمندی از مزایای زیر است:

- مشاوره تخصصی رایگان: کارشناسان فنی ما با بررسی دقیق فرآیند و مواد شما، بهترین و مناسبترین دستگاه سرند پودر را به شما پیشنهاد خواهند داد.

- کیفیت ساخت بیرقیب: ما تنها از بهترین متریال و قطعات استاندارد در ساخت دستگاهها استفاده میکنیم تا دوام، کارایی و طول عمر بالای آنها را تضمین نماییم.

- خدمات پس از فروش جامع: تعهد ما با فروش محصول به پایان نمیرسد. ما با ارائه خدمات نصب، راهاندازی، آموزش و تأمین سریع قطعات یدکی، همواره در کنار شما خواهیم بود.

- قیمتهای رقابتی و منصفانه: ما با بهینهسازی فرآیندهای خود، تلاش میکنیم تا محصولاتی با بالاترین کیفیت را با قیمتی رقابتی به شما عزیزان عرضه کنیم.

برای ارتقای کیفیت محصولات و افزایش بهرهوری خط تولید خود، همین امروز اقدام کنید. جهت دریافت اطلاعات بیشتر، استعلام قیمت و ثبت سفارش دستگاه سرند پودر، با تیم فروش ما تماس حاصل فرمایید. ما مشتاقانه منتظر شنیدن صدای شما و ارائه راهحلی ایدهآل برای کسبوکار شما هستیم.