سطوح داخلی

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر اهمیت و دقت در دستگاه سنگ زنی داخلی

در دنیای پیشرفته مهندسی و تولید قطعات صنعتی که در آن دقت ابعادی و کیفیت سطح حرف اول را میزند، دستیابی به تلرانسهای بسیار دقیق در سطوح داخلی قطعات، یک ضرورت انکارناپذیر است. دستگاه سنگ زنی داخلی به عنوان یکی از کلیدیترین ماشینآلات در فرآیندهای پرداخت نهایی، پاسخی تخصصی و کارآمد به این نیاز ارائه میدهد. این تجهیزات پیشرفته، با استفاده از اصول سنگزنی دقیق، قادرند سطوح داخلی انواع سوراخها، بوشها، رینگها و قطعات با هندسه استوانهای یا مخروطی را با کیفیتی بینظیر و دقتی در حد میکرون پرداخت کنند. هدف ما در این بخش، ارائه نگاهی جامع و کاربردی به این ماشینآلات حیاتی است تا شما را در درک بهتر، انتخاب هوشمندانه و بهرهبرداری بهینه از دستگاه سنگ زنی داخلی یاری نماییم.

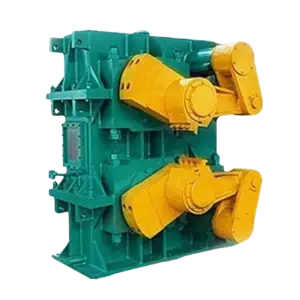

دستگاه سنگ زنی داخلی چیست؟

دستگاه سنگ زنی داخلی، که در صنعت با نام دستگاه سنگ داخلزن نیز شناخته میشود، نوعی ماشین ابزار فوق دقیق است که بهطور خاص برای عملیات پرداخت نهایی و رساندن سطوح داخلی قطعات کار به ابعاد، فرم و صافی سطح تعریفشده در نقشه مهندسی، طراحی و ساخته شده است. این فرآیند سنگزنی معمولاً به عنوان آخرین مرحله ماشینکاری، پس از عملیاتهایی مانند تراشکاری، سوراخکاری یا سختکاری حرارتی انجام میشود. هدف اصلی از بهکارگیری این دستگاه، برطرف کردن اعوجاجها و عیوب جزئی ناشی از فرآیندهای قبلی و تضمین دقت ابعادی و هندسی (مانند گردی، سیلندریسیته و هممحوری) در بالاترین سطح ممکن است. برخلاف سنگزنی سطوح خارجی، تمرکز اصلی و چالش در این دستگاه، کار در یک فضای محدود و ایجاد یک سطح بینقص در داخل یک سوراخ است.

اصول کار و مکانیزم عملکرد

عملکرد یک دستگاه سنگ زنی داخلی بر پایه سایش کنترلشده و دقیق استوار است. در این فرآیند، قطعه کار توسط ابزارهای نگهدارنده (مانند سهنظام) مهار شده و با سرعت معینی به چرخش درمیآید. همزمان، یک ابزار ساینده کوچک (سنگ سمباده) که بر روی یک اسپیندل با سرعت بسیار بالا میچرخد، وارد سوراخ قطعه کار شده و با آن تماس پیدا میکند. حرکتهای رفت و برگشتی سنگ در طول محور سوراخ و نرخ باردهی کنترلشده (حرکت شعاعی سنگ به سمت دیواره داخلی)، باعث برادهبرداری بسیار ظریف از سطح داخلی قطعه میشود. این چرخه تا رسیدن به ابعاد نهایی و کیفیت سطح مطلوب ادامه مییابد.

انواع دستگاه سنگ زنی داخلی

بسته به نیازهای تولید، حجم کار، پیچیدگی قطعه و سطح اتوماسیون، دستگاههای سنگ زنی داخلی در مدلهای متنوعی عرضه میشوند. شناخت این دستهبندی به شما در انتخاب گزینهی متناسب با کاربردتان کمک شایانی خواهد کرد.

دستگاه سنگ زنی داخلی یونیورسال (Universal)

این دستگاهها به دلیل انعطافپذیری بالا، برای کارگاهها و خطوط تولیدی که با قطعات متنوعی سروکار دارند، ایدهآل هستند. قابلیت تنظیم زاویه محور قطعه کار و محور سنگ، امکان سنگزنی سوراخهای استوانهای، مخروطی (داخلی و خارجی) و همچنین پیشانی قطعه را در یک مرحله مهاربندی فراهم میکند. این ویژگی، آنها را به گزینهای اقتصادی برای تولیدات با حجم کم تا متوسط تبدیل کرده است.

دستگاه سنگ زنی داخلی سنترلس

این مدل از دستگاه سنگ زنی داخلی برای تولید انبوه قطعات حلقوی مانند رینگهای بلبرینگ و رولبرینگ طراحی شده است. در این روش، قطعه کار به جای مهار شدن توسط فک، بر روی سطح خارجی خود و توسط دو غلتک نگهدارنده و یک تیغه پشتیبان، موقعیتدهی و چرخانده میشود. این مکانیزم فرآیند بارگذاری و تخلیه قطعه را بسیار سریع کرده و بهرهوری را به شکل چشمگیری افزایش میدهد.

دستگاه سنگ زنی داخلی CNC

پیشرفتهترین و دقیقترین نوع این ماشینآلات، مدلهای مجهز به کنترل عددی کامپیوتری (CNC) هستند. یک دستگاه سنگ زنی داخلی CNC تمامی حرکات محورها، سرعت چرخش اسپیندلها، نرخ باردهی و حتی عملیات سایش و تیزکاری سنگ را تحت کنترل یک برنامه کامپیوتری انجام میدهد. این امر منجر به دستیابی به تکرارپذیری فوقالعاده، توانایی تولید پروفایلهای پیچیده داخلی و کاهش نیاز به مهارت اپراتور میشود.

دستگاه سنگ زنی داخلی سیارهای

برای قطعات کار بسیار بزرگ، سنگین یا با شکل نامتقارن که امکان چرخش آنها وجود ندارد، از این نوع دستگاه خاص استفاده میشود. در این مدل، قطعه کار ثابت باقی میماند و اسپیندل سنگ علاوه بر چرخش حول محور خود، یک حرکت دورانی و سیارهای در داخل سوراخ انجام میدهد تا تمام سطح داخلی را پوشش دهد. این دستگاهها در صنایعی مانند ساخت موتورهای بزرگ و قطعات نیروگاهی کاربرد دارند.

کاربردهای کلیدی دستگاه سنگ زنی داخلی در صنایع

دقت و کیفیت سطح بالایی که توسط دستگاه سنگ زنی داخلی حاصل میشود، آن را به یک جزء جداییناپذیر در زنجیره تولید صنایع حساس تبدیل کرده است:

- صنعت خودروسازی: برای سنگزنی سیلندر موتور، بوشهای پیستون، قطعات سیستم سوخترسانی (انژکتورها)، چرخدندهها و اجزای سیستم فرمان.

- صنعت هوافضا: در تولید قطعات ارابه فرود، اجزای موتور جت، عملگرهای هیدرولیکی و سایر قطعاتی که تحت تنش و فشارهای بالا کار میکنند.

- صنعت بلبرینگسازی: سنگزنی دقیق شیار داخلی رینگهای بلبرینگ و رولبرینگ که مستقیماً بر طول عمر و عملکرد آنها تأثیر دارد.

- صنایع هیدرولیک و پنوماتیک: برای پرداخت نهایی سطوح داخلی سیلندرها، شیرهای کنترلی و اسپولها جهت تضمین آببندی کامل و عملکرد روان.

- قالبسازی و ابزارسازی: جهت سنگزنی دقیق بوشهای راهنما در قالبهای تزریق پلاستیک و دایکاست و همچنین تولید ابزارهای برشی خاص.

راهنمای انتخاب و خرید دستگاه سنگ زنی داخلی مناسب

انتخاب یک دستگاه سنگ زنی داخلی نیازمند بررسی دقیق نیازهای فنی و تولیدی شماست. توجه به موارد زیر میتواند شما را در یک خرید هوشمندانه یاری کند.

۱. تعریف دقیق نیازهای کاربردی

پیش از هر چیز، به این پرسشها پاسخ دهید:

- مشخصات قطعه کار: حداکثر و حداقل قطر و طول سوراخی که نیاز به سنگزنی دارد چقدر است؟ جنس قطعات شما چیست (فولاد سختکاریشده، چدن، سرامیک)؟

- دقت مورد نیاز: تلرانسهای ابعادی و هندسی مورد نیاز شما در چه محدودهای است؟ صافی سطح نهایی باید به چه میزانی باشد (بر حسب Ra)؟

- حجم تولید: آیا به دستگاهی برای تولید تکقطعه و سفارشی نیاز دارید یا برای تولید انبوه و سری؟

۲. بررسی مشخصات فنی دستگاه

پس از مشخص شدن نیازها، پارامترهای فنی دستگاه را مقایسه کنید:

- ابعاد کاری: اطمینان حاصل کنید که محدوده قطر و عمق سنگزنی دستگاه، قطعات شما را پوشش میدهد.

- قدرت و سرعت اسپیندل: سرعت بالای اسپیندل برای سنگهای با قطر کم و دستیابی به سرعت محیطی مناسب جهت سنگزنی بهینه، ضروری است.

- سیستم کنترل: انتخاب بین سیستم دستی، نیمهاتوماتیک یا CNC به حجم تولید و پیچیدگی قطعات شما بستگی دارد. برای دقت و تکرارپذیری بالا، مدلهای CNC بهترین گزینه هستند.

- صلبیت و پایداری: ساختار مستحکم و شاسی سنگین دستگاه، لرزش را به حداقل رسانده و به طور مستقیم بر دقت نهایی تأثیر میگذارد.

۳. خدمات پس از فروش و پشتیبانی فنی

یک دستگاه سنگ زنی داخلی سرمایهگذاری بزرگی محسوب میشود. از این رو، اعتبار شرکت تأمینکننده و کیفیت خدمات پس از فروش آن از اهمیت بالایی برخوردار است. مواردی مانند نصب و راهاندازی، آموزش اپراتورها، تأمین قطعات یدکی و دسترسی به تیم پشتیبانی فنی متخصص را حتماً در نظر بگیرید.

مشاوره تخصصی و خرید

فرآیند انتخاب و خرید یک دستگاه سنگ زنی داخلی میتواند پیچیده باشد. متخصصان ما با درک عمیق از نیازهای صنایع مختلف و دانش فنی گسترده در زمینه این ماشینآلات، آمادهاند تا به شما مشاوره تخصصی ارائه دهند. ما به شما کمک میکنیم تا با توجه به کاربردها، بودجه و اهداف تولیدی خود، بهترین و کارآمدترین دستگاه را انتخاب نمایید. برای کسب اطلاعات بیشتر، دریافت کاتالوگ فنی و استعلام قیمت، با ما در تماس باشید. ما مفتخریم که در مسیر افزایش دقت و کیفیت تولید، همراه شما باشیم.