تولید واشر

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر اهمیت و کارایی پرس ضربهای تولید واشر

در دنیای پیچیده و به هم پیوسته صنعت، قطعات کوچک نقشی بزرگ و حیاتی ایفا میکنند. واشرها، به عنوان یکی از پرکاربردترین این قطعات، وظیفه توزیع یکنواخت بار، جلوگیری از خوردگی و ایجاد فاصله دقیق بین اجزا را بر عهده دارند. از صنایع خودروسازی و هوافضا گرفته تا ساخت و ساز و لوازم خانگی، حضور این قطعات کوچک اما ضروری، تضمینکننده کیفیت و دوام محصولات نهایی است. برای پاسخگویی به تقاضای عظیم بازار و تولید انبوه این قطعات با دقت و سرعت بالا، استفاده از تجهیزات تخصصی اجتنابناپذیر است. در این میان، پرس ضربهای تولید واشر به عنوان قلب تپنده خطوط تولید، راهکاری بیبدیل برای ساخت انواع واشرهای فلزی با کیفیتی ثابت و هزینهای بهینه محسوب میشود. این دستگاههای قدرتمند با بهرهگیری از نیروی مکانیکی متمرکز، فرآیند برش و شکلدهی ورقهای فلزی را در کسری از ثانیه به انجام میرسانند و به تولیدکنندگان این امکان را میدهند تا با بالاترین راندمان، نیازهای بازار را تأمین نمایند.

پرس ضربهای تولید واشر چیست و چه جایگاهی در صنعت دارد؟

آشنایی عمیقتر با ساختار و عملکرد این دستگاهها، به درک بهتر اهمیت استراتژیک آنها در واحدهای تولیدی کمک شایانی میکند. پرس ضربهای، ماشینی است که با تبدیل حرکت چرخشی الکتروموتور به حرکت رفت و برگشتی خطی، نیرویی عظیم و آنی را از طریق یک ابزار یا قالب (Die) به قطعه کار وارد میکند. این فرآیند که به آن «ضرب» یا «پرسکاری» گفته میشود، برای عملیات مختلفی از جمله برش، سوراخکاری و فرمدهی به کار میرود.

تعریف و مکانیزم عملکرد دستگاه

یک پرس ضربهای تولید واشر به طور خاص برای عملیات برش دقیق ورقهای فلزی به شکل دایره (برای محیط خارجی واشر) و ایجاد یک سوراخ در مرکز آن طراحی شده است. این فرآیند میتواند در یک مرحله (با استفاده از قالبهای مرکب) یا در چند مرحله (با استفاده از قالبهای پروگرسیو) انجام شود. اجزای اصلی این دستگاه شامل بدنه مستحکم، الکتروموتور، فلایویل (چرخ طیار) برای ذخیره انرژی، سیستم کلاچ و ترمز برای کنترل دقیق ضربه، میللنگ برای تبدیل حرکت دورانی به خطی، و کلهگی یا رام (Ram) که قالب روی آن نصب میشود، است. با هر بار درگیر شدن کلاچ، انرژی ذخیره شده در فلایویل به سرعت آزاد شده و رام با قدرت به سمت پایین حرکت کرده و عملیات برش را روی نوار فلزی که توسط سیستم تغذیه (فیدر) به زیر قالب هدایت شده، انجام میدهد.

اهمیت استراتژیک در خطوط تولید مدرن

سرمایهگذاری برای تهیه یک پرس ضربهای تولید واشر مناسب، یک تصمیم استراتژیک برای هر واحد تولیدی است. این دستگاهها نه تنها سرعت تولید را به شکل چشمگیری افزایش میدهند، بلکه با حذف فرآیندهای دستی و جایگزینی آنها با یک عملیات مکانیزه و تکرارپذیر، کیفیت محصولات را نیز تضمین میکنند. تولید داخلی واشر به شرکتها این امکان را میدهد که کنترل کاملی بر کیفیت مواد اولیه و ابعاد محصول نهایی داشته باشند، هزینههای ناشی از برونسپاری و حمل و نقل را کاهش دهند و از وابستگی به تأمینکنندگان خارجی بینیاز شوند. این استقلال در زنجیره تأمین، به ویژه در شرایط نوسانات بازار، یک مزیت رقابتی بسیار مهم به شمار میآید.

انواع پرس ضربهای مناسب برای تولید واشر

انتخاب نوع پرس به عوامل متعددی از جمله حجم تولید، ضخامت و جنس مواد اولیه، و پیچیدگی طراحی واشر بستگی دارد. به طور کلی، پرسهای ضربهای را میتوان بر اساس ساختار بدنه به چند دسته اصلی تقسیم کرد.

پرسهای C فریم (بدنه C یا لنگ)

این نوع پرسها که به دلیل شکل ظاهری بدنهشان به این نام خوانده میشوند، یکی از رایجترین انواع پرس برای تولید واشرهای استاندارد هستند. مزیت اصلی پرسهای C فریم، دسترسی آسان به فضای قالب از سه جهت است که عملیات نصب، تنظیم و نگهداری قالب را بسیار ساده میکند. این دستگاهها برای کاربردهای با تناژ پایین تا متوسط ایدهآل هستند و به دلیل قیمت مناسبتر و اشغال فضای کمتر، گزینهای محبوب برای کارگاهها و کارخانههای با حجم تولید متنوع به شمار میروند. یک پرس ضربهای تولید واشر از نوع C فریم، انعطافپذیری بالایی را برای تولید سایزهای مختلف واشر فراهم میکند.

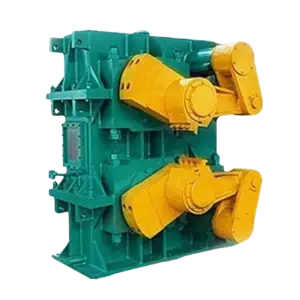

پرسهای دروازهای (H فریم یا ستونی)

پرسهای دروازهای دارای بدنهای بسته با چهار ستون راهنما هستند که استحکام و صلبیت بسیار بالاتری نسبت به مدلهای C فریم دارند. این ساختار مستحکم، انحراف و تغییر شکل بدنه تحت بارهای سنگین را به حداقل میرساند و در نتیجه، دقت و تکرارپذیری فرآیند پرسکاری را به شکل قابل توجهی افزایش میدهد. این ویژگی باعث میشود پرسهای دروازهای برای تولید واشرهای ضخیم، واشرهای خاص با تلرانسهای بسیار بسته و همچنین برای استفاده از قالبهای پروگرسیو که نیاز به هممحوری دقیق دارند، گزینهای بینظیر باشند. عمر طولانیتر قالب و کاهش استهلاک، از دیگر مزایای استفاده از این نوع پرسها در تولید انبوه است.

نکات کلیدی در انتخاب و خرید پرس ضربهای تولید واشر

خرید یک دستگاه پرس صنعتی، سرمایهگذاری بلندمدتی است که نیازمند دقت و بررسی فنی دقیق میباشد. انتخاب صحیح دستگاه، تضمینکننده بهرهوری خط تولید شما برای سالهای متمادی خواهد بود.

تناژ یا ظرفیت فشاری پرس

تناژ، مهمترین پارامتر در انتخاب یک پرس ضربهای است و به حداکثر نیرویی که دستگاه میتواند وارد کند، اشاره دارد. نیروی لازم برای برش واشر به عواملی مانند ضخامت ورق، جنس فلز (استحکام برشی) و محیط کل برش (محیط خارجی به علاوه محیط سوراخ داخلی) بستگی دارد. همواره توصیه میشود پرسی با تناژ حداقل ۲۰ تا ۳۰ درصد بالاتر از نیروی محاسبهشده انتخاب شود تا دستگاه تحت فشار دائمی کار نکند و برای تولیدات احتمالی آینده نیز ظرفیت کافی وجود داشته باشد.

ابعاد میز کار و دهانه پرس

ابعاد میز پرس (Bolster) و فضای بین ستونها یا دهانه دستگاه، تعیینکننده حداکثر اندازه قالبی است که میتوان روی آن نصب کرد. هنگام انتخاب پرس ضربهای تولید واشر، باید ابعاد قالبهای فعلی و همچنین قالبهایی که ممکن است در آینده برای تولید محصولات جدید نیاز داشته باشید را در نظر بگیرید. فضای کافی برای نصب آسان قالب و همچنین عبور نوار فلزی و خروج قطعه و ضایعات، از اهمیت بالایی برخوردار است.

سیستم تغذیه اتوماتیک (فیدر)

سرعت و دقت یک پرس ضربهای تولید واشر، ارتباط مستقیمی با کیفیت سیستم تغذیه آن دارد. فیدر وظیفه دارد نوار فلزی را با گامهای دقیق و مشخص به زیر قالب هدایت کند. فیدرهای پنوماتیک برای سرعتهای پایین تا متوسط مناسب هستند، اما برای تولید انبوه و سرعتهای بالا، استفاده از سروو فیدرها (Servo Feeder) به دلیل دقت فوقالعاده، قابلیت برنامهریزی و سرعت بالا، اکیداً توصیه میشود. یک فیدر دقیق، ضایعات مواد اولیه را به حداقل رسانده و کیفیت یکنواخت واشرها را تضمین میکند.

سیستمهای کنترل و ایمنی

پرسهای مدرن مجهز به سیستمهای کنترل پیشرفته (PLC) هستند که امکان تنظیم دقیق پارامترهایی مانند سرعت، کورس و نقطه توقف را فراهم میکنند. این سیستمها همچنین وظیفه نظارت بر عملکرد دستگاه و حفاظت از آن را بر عهده دارند. تجهیزات ایمنی مانند پردههای نوری (Light Curtains)، دکمههای توقف اضطراری، و سیستم حفاظت از اضافهبار (Overload Protection) برای حفظ سلامت اپراتور و جلوگیری از آسیب به دستگاه و قالب ضروری هستند.

مزایای سرمایهگذاری در پرس ضربهای اختصاصی برای تولید واشر

تخصیص یک یا چند دستگاه پرس صرفاً برای تولید واشر، مزایای متعددی را برای کسبوکار شما به همراه خواهد داشت:

- افزایش چشمگیر سرعت و راندمان: تولید صدها و حتی هزاران واشر در دقیقه، امری است که تنها با یک خط تولید مکانیزه و یک پرس ضربهای تولید واشر پرسرعت امکانپذیر است.

- دقت بالا و کیفیت یکنواخت: فرآیند پرسکاری، محصولاتی با ابعاد و تلرانسهای ثابت و تکرارپذیر تولید میکند که در مونتاژ نهایی قطعات، نقشی حیاتی دارد.

- کاهش هزینههای تولید: تولید انبوه با استفاده از پرس ضربهای، هزینه تمامشده هر قطعه را به شکل قابل توجهی کاهش میدهد و نیاز به نیروی انسانی را به حداقل میرساند.

- انعطافپذیری در تولید: با تعویض قالب، میتوان به سادگی انواع واشر با سایزها، ضخامتها و متریالهای مختلف (فولاد، استیل، برنج، مس و...) را تولید کرد.

جمعبندی و مشاوره تخصصی

در نهایت، پرس ضربهای تولید واشر یک ابزار صنعتی قدرتمند و ضروری برای هر تولیدکنندهای است که به دنبال افزایش بهرهوری، کاهش هزینهها و دستیابی به کیفیت پایدار در تولید واشرهای صنعتی است. انتخاب دستگاه مناسب، از تناژ و ابعاد گرفته تا سیستمهای کنترلی و تغذیه، تأثیری مستقیم بر موفقیت و سودآوری خط تولید شما خواهد داشت. این انتخاب نیازمند دانش فنی و شناخت دقیق نیازهای تولیدی شماست.

مجموعه ما با سالها تجربه در زمینه تأمین و راهاندازی ماشینآلات صنعتی، آماده ارائه مشاوره تخصصی به شما عزیزان است. کارشناسان ما با بررسی دقیق نوع تولید، حجم مورد نیاز و بودجه شما، بهترین و کارآمدترین مدل پرس ضربهای تولید واشر را به شما معرفی خواهند کرد تا با اطمینان کامل، گامی بلند در جهت توسعه کسبوکار خود بردارید. برای دریافت اطلاعات بیشتر و بهرهمندی از مشاوره رایگان، با ما در تماس باشید.