گونی جامبو

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

آشنایی با دستگاه تولید گونی جامبو و اهمیت آن در صنعت

در دنیای امروز، بستهبندی و حمل و نقل مواد فلهای مانند محصولات کشاورزی، مواد معدنی، شیمیایی و ساختمانی، نقشی حیاتی در زنجیره تأمین صنایع مختلف ایفا میکند. گونیهای جامبو یا بیگ بگ به عنوان یکی از کارآمدترین و اقتصادیترین راهحلها برای این منظور شناخته میشوند. با افزایش تقاضا برای این نوع بستهبندی، سرمایهگذاری در زمینه راهاندازی خط تولید آن به یک فرصت تجاری سودآور تبدیل شده است. قلب تپنده این صنعت، دستگاه تولید گونی جامبو است؛ مجموعهای از ماشینآلات پیشرفته که فرآیند تبدیل گرانول پلی پروپیلن به یک گونی مقاوم و قابل اعتماد را به صورت یکپارچه انجام میدهد.

ما با درک عمیق از نیازهای بازار و با تکیه بر دانش فنی روز، مجموعهای کامل از ماشینآلات و خطوط تولید جامبو بگ را ارائه میدهیم. این راهنمای جامع به شما کمک میکند تا با تمام مراحل تولید و دستگاههای مورد نیاز در یک خط تولید کامل آشنا شوید و با دیدی باز، بهترین تصمیم را برای سرمایهگذاری خود اتخاذ نمایید.

خط تولید گونی جامبو چیست؟

برخلاف تصور اولیه، دستگاه تولید گونی جامبو یک ماشین واحد نیست، بلکه یک خط تولید متشکل از چندین دستگاه تخصصی است که هر یک وظیفهای مشخص در فرآیند تولید بر عهده دارند. این فرآیند از مرحله ذوب کردن مواد اولیه (گرانول پلی پروپیلن) آغاز شده و تا مرحله دوخت نهایی و تست کیفیت محصول ادامه مییابد. هماهنگی و کیفیت عملکرد هر یک از این دستگاهها، تأثیر مستقیمی بر کیفیت نهایی گونی جامبو، ظرفیت تولید و بهرهوری کلی کارخانه دارد. در ادامه، به تفصیل به بررسی هر یک از این مراحل و ماشینآلات مربوطه میپردازیم.

مراحل و ماشینآلات اصلی در خط تولید گونی جامبو

یک خط تولید استاندارد برای ساخت گونیهای جامبو شامل مراحل و دستگاههای زیر است. انتخاب هر دستگاه و ظرفیت آن به حجم تولید مورد انتظار و نوع گونیهای مد نظر شما بستگی دارد.

مرحله اول: تولید نخ پلی پروپیلن (PP) با دستگاه اکسترودر

این مرحله، نقطه شروع فرآیند تولید است. در این بخش، گرانولهای پلی پروپیلن (PP) به همراه مواد افزودنی دیگر (مانند پایدارکنندههای UV یا رنگدانهها) وارد دستگاهی به نام اکسترودر میشوند.

- عملکرد دستگاه اکسترودر: این دستگاه مواد اولیه را ذوب کرده و از طریق یک قالب مخصوص (Die) به شکل یک فیلم یا ورقه نازک خارج میکند. سپس این فیلم توسط آب خنک شده و به وسیله تیغههای دقیق به نوارهای باریکی با عرض مشخص بریده میشود. این نوارها در مرحله بعد تحت کشش قرار گرفته و در کورههای حرارتی تثبیت میشوند تا به استحکام و ویژگیهای فیزیکی مورد نیاز دست یابند. محصول نهایی این مرحله، بوبینهای نخ تخت پلی پروپیلن است که به عنوان ماده اولیه برای بافت پارچه گونی استفاده میشود.

- اهمیت: کیفیت نخ تولید شده در این مرحله، مستقیماً بر مقاومت کششی و دوام پارچه و در نهایت کل گونی جامبو تأثیرگذار است. بنابراین، انتخاب یک دستگاه اکسترودر باکیفیت و دقیق، از اصول اولیه راهاندازی یک خط تولید موفق است.

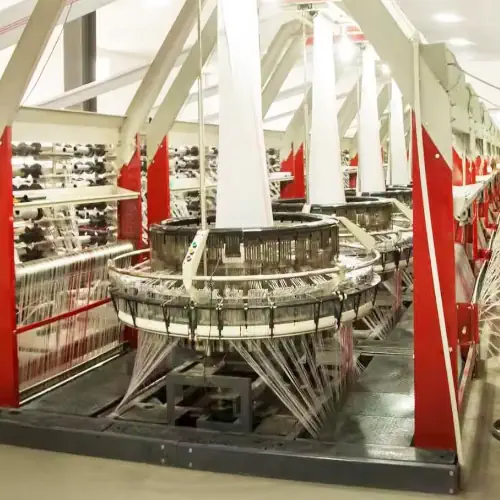

مرحله دوم: بافندگی پارچه با دستگاه گردباف

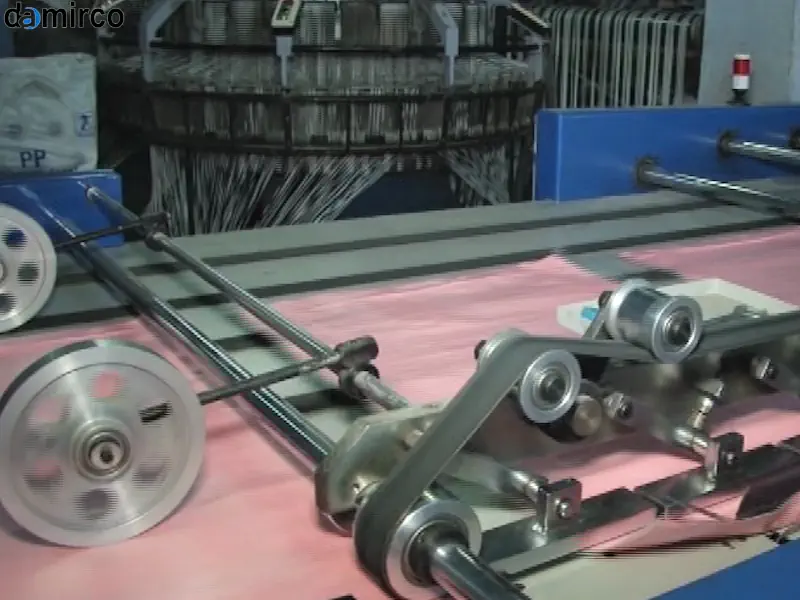

پس از تولید نخها، بوبینها بر روی دستگاهی به نام «دستگاه گردباف» یا (Circular Loom) نصب میشوند. این دستگاه، هسته اصلی خط تولید محسوب میشود.

- عملکرد دستگاه گردباف: این ماشینآلات پیشرفته با استفاده از تعداد زیادی شاتل که با سرعت بالا حرکت میکنند، نخهای تار و پود را در هم تنیده و پارچهای استوانهای (تیوبلار) و بدون درز را تولید میکنند. عرض پارچه تولیدی قابل تنظیم است و بسته به ابعاد گونی جامبوی مورد نظر تعیین میشود. دستگاههای گردباف مدرن به سنسورهای هوشمند برای تشخیص پارگی نخ مجهز هستند که از تولید پارچه معیوب جلوگیری میکند.

- انواع: دستگاههای گردباف در مدلهای مختلفی (۴ شاتل، ۶ شاتل، ۸ شاتل و بالاتر) موجود هستند که تعداد شاتل بالاتر به معنای سرعت و ظرفیت تولید بیشتر است.

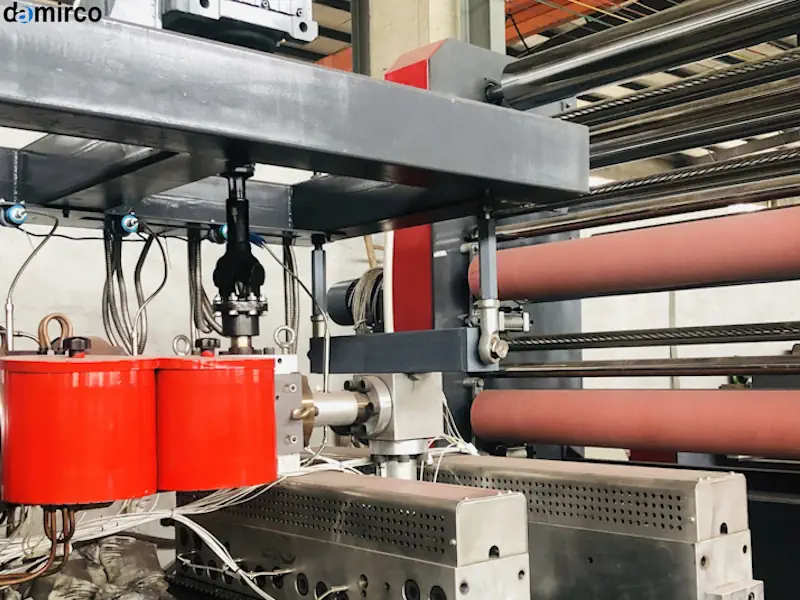

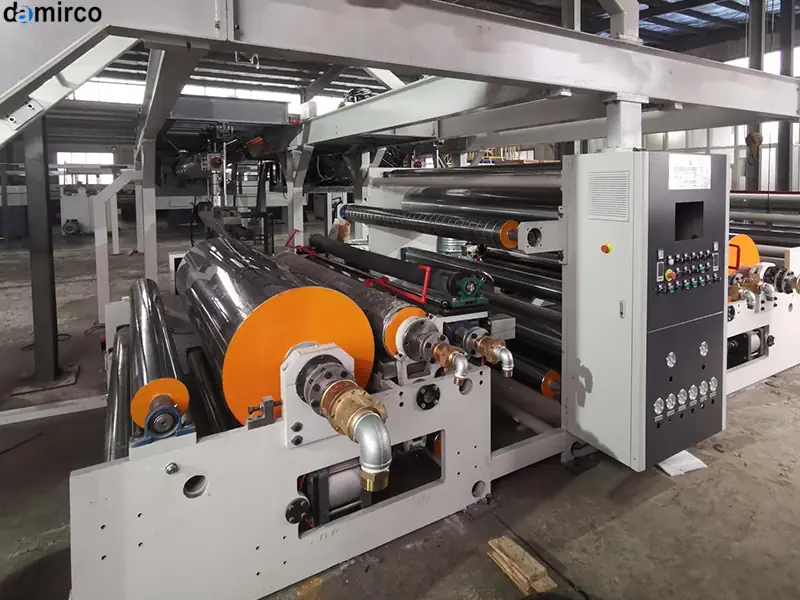

مرحله سوم: لمینیت و پوششدهی (اختیاری)

بسیاری از گونیهای جامبو برای جلوگیری از نفوذ رطوبت یا نشت مواد پودری، نیازمند یک لایه پوششی هستند. این کار توسط دستگاه لمینت انجام میشود.

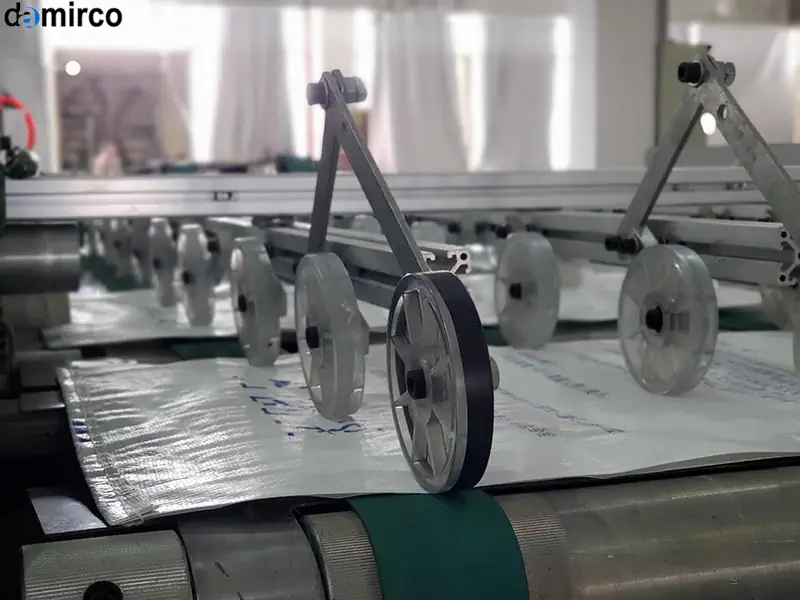

- عملکرد دستگاه لمینت: این دستگاه یک لایه نازک از پلی پروپیلن مذاب را بر روی سطح پارچه بافته شده میریزد و با استفاده از غلتکهای فشار و خنککننده، آن را به صورت یکنواخت به پارچه میچسباند. این فرآیند پارچه را ضدآب و در برابر گرد و غبار نفوذناپذیر میکند. این مرحله برای محصولاتی که به رطوبت حساس هستند، مانند سیمان یا مواد غذایی، ضروری است.

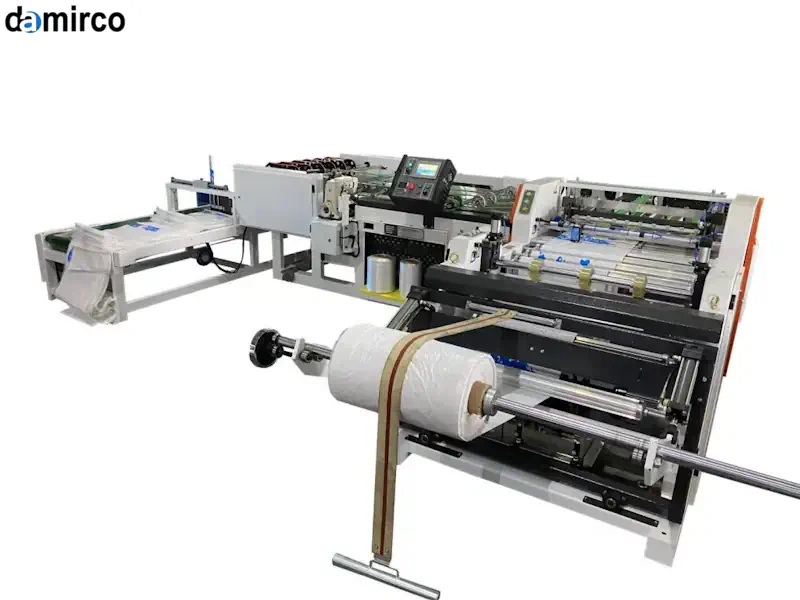

مرحله چهارم: چاپ روی پارچه

برای درج لوگوی شرکت، مشخصات محصول، هشدارهای ایمنی و سایر اطلاعات، از دستگاه چاپ استفاده میشود. معمولاً از دستگاههای چاپ فلکسو برای این کار استفاده میشود که میتوانند چاپ تک رنگ تا چند رنگ را با کیفیت بالا بر روی سطح پارچه (قبل یا بعد از لمینیت) انجام دهند.

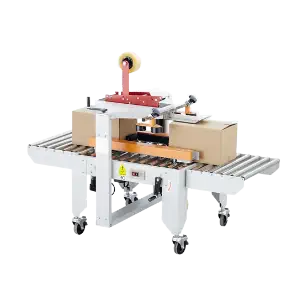

مرحله پنجم: برشکاری دقیق پارچه

پس از آماده شدن رول پارچه (ساده، لمینت شده یا چاپ خورده)، نوبت به برش آن به قطعات مورد نیاز برای ساخت بدنه، کف و دهانه گونی میرسد. دستگاه برش اتوماتیک با دقت بالا و بر اساس ابعاد برنامهریزی شده، این کار را انجام میدهد. برش دقیق در این مرحله برای جلوگیری از هدررفت مواد اولیه و تضمین ابعاد یکسان گونیها بسیار مهم است.

مرحله ششم: دوخت و مونتاژ نهایی

این مرحله، انسانیترین و در عین حال یکی از حساسترین بخشهای خط تولید است. قطعات برش خورده به واحد دوخت منتقل میشوند. در این بخش، اپراتورهای ماهر با استفاده از چرخهای خیاطی صنعتی سنگین و نخهای مخصوص بسیار مقاوم (معمولاً از جنس پلی پروپیلن یا پلی استر)، قطعات مختلف را به یکدیگر میدوزند.

- اجزای دوخت: در این مرحله، بدنه اصلی گونی دوخته شده، کف آن متصل میشود و حلقههای حمل (Lifting Loops) که از تسمههای بسیار مقاوم ساخته شدهاند، در گوشههای گونی با دوختهای تقویتی مخصوص نصب میگردند. همچنین بسته به نوع گونی، ممکن است بخشهای دیگری مانند لوله ورودی (Inlet Spout) یا لوله خروجی (Outlet Spout) نیز به آن دوخته شود.

- اهمیت: کیفیت دوخت، به ویژه در نقاط اتصال حلقههای حمل، تعیینکننده اصلی فاکتور ایمنی (Safety Factor) و ظرفیت تحمل وزن گونی جامبو است.

مرحله هفتم: کنترل کیفیت و تست

آخرین مرحله قبل از بستهبندی و ارسال، کنترل کیفیت است. هر گونی به صورت بصری برای یافتن هرگونه نقص در بافت، چاپ یا دوخت بررسی میشود. علاوه بر این، به صورت دورهای و تصادفی، نمونههایی از تولید برای تستهای تخریبی به آزمایشگاه ارسال میشوند. مهمترین تست، تست تحمل بار (Load Test) است که در آن گونی را تا چند برابر ظرفیت اسمی آن (معمولاً با فاکتور ایمنی ۵:۱ یا ۶:۱) پر کرده و از ارتفاع مشخصی آویزان میکنند تا از استحکام آن اطمینان حاصل شود.

چرا سرمایهگذاری در خط تولید گونی جامبو یک انتخاب هوشمندانه است؟

بازار مصرف گونیهای جامبو به دلیل کاربرد گسترده در صنایع رو به رشد زیر، همواره تقاضای بالایی دارد:

- صنایع پتروشیمی و شیمیایی: برای حمل انواع پلیمرها، کودها و مواد شیمیایی پودری.

- صنایع معدنی و ساختمانی: برای حمل سیمان، شن، ماسه، گچ و انواع مواد معدنی.

- صنعت کشاورزی: برای حمل و نگهداری غلات، بذر، حبوبات و خوراک دام.

- صنعت غذایی: برای حمل شکر، آرد، نمک و سایر مواد اولیه پودری.

این تقاضای پایدار، سرمایهگذاری بر روی خرید دستگاه تولید گونی جامبو را به یک کسبوکار با حاشیه سود مناسب و بازگشت سرمایه سریع تبدیل کرده است. با داشتن یک خط تولید مدرن و کارآمد، شما میتوانید محصولی با کیفیت بالا تولید کرده و نیازهای این بازارهای بزرگ را تأمین نمایید.

دریافت مشاوره تخصصی و استعلام قیمت دستگاه تولید گونی جامبو

انتخاب و پیکربندی صحیح ماشینآلات، اولین و مهمترین گام برای موفقیت در این صنعت است. تیم کارشناسان ما با سالها تجربه در زمینه راهاندازی خطوط تولید صنعتی، آماده ارائه مشاوره تخصصی و کاملاً رایگان به شما عزیزان هستند. ما به شما کمک میکنیم تا با توجه به بودجه، فضای در دسترس و ظرفیت تولید مورد نظرتان، بهترین مجموعه دستگاه تولید گونی جامبو را انتخاب کنید.

برای کسب اطلاعات بیشتر، دریافت کاتالوگ فنی ماشینآلات و استعلام آخرین قیمت دستگاه تولید گونی جامبو، همین امروز با ما تماس بگیرید. ما از ابتدا تا انتهای مسیر، از مشاوره و انتخاب تا نصب، راهاندازی و خدمات پس از فروش، در کنار شما خواهیم بود تا تجربهای موفق و سودآور را برای شما رقم بزنیم.