نقطه اوج تلاشهای لجستیکی

تمامی فرآیندهای انبارداری، از دریافت کالا تا ذخیرهسازی و مرتبسازی، در نهایت به یک نقطه حیاتی ختم میشوند: بارگیری. این مرحله پایانی، نقطه تماس مستقیم با مشتری است و هرگونه تأخیر یا خطا در آن، مستقیماً بر رضایت مشتری و هزینههای عملیاتی تأثیر میگذارد. بارگیری دستی کامیونها فرآیندی زمانبر، پرزحمت و مستعد خطا است. در اینجاست که نوار نقاله بارگیری به عنوان یک راهحل انقلابی ظاهر میشود و آخرین حلقه زنجیره تأمین را به قدرتمندترین حلقه تبدیل میکند.

نوار نقاله بارگیری چیست؟

نوار نقاله بارگیری به سیستمهای نقالهای اطلاق میشود که به طور خاص برای انتقال کارآمد و سازمانیافته کالاها از داخل انبار به داخل وسایل نقلیه باربری مانند کامیون، کانتینر یا واگن طراحی شدهاند. این سیستمها اغلب قابل تنظیم و انعطافپذیر هستند تا بتوانند خود را با ارتفاع و شرایط مختلف بارگیری تطبیق دهند. هدف اصلی آنها حذف کار فیزیکی سنگین، افزایش سرعت عملیات و تضمین ایمنی کارکنان و کالاها در این مرحله حساس است.

انواع اصلی نوار نقاله بارگیری

1. نوار نقاله بارگیری ثابت

این نوع به صورت دائمی در محل درگاه بارگیری نصب میشود.

-

مشخصات: دارای ساختاری محکم و بادوام است که میتواند به یک سکوی بارگیری ثابت متصل شود.

-

مزایا: استحکام بسیار بالا، قابلیت تحمل بارهای سنگین و یکپارچگی کامل با ساختمان.

-

کاربرد: بهترین گزینه برای انبارهایی که ترافیک بارگیری ثابت و قابل پیشبینی دارند و ارتفاع کف انبار و کامیونهایی که به آن مراجعه میکنند، استاندارد است.

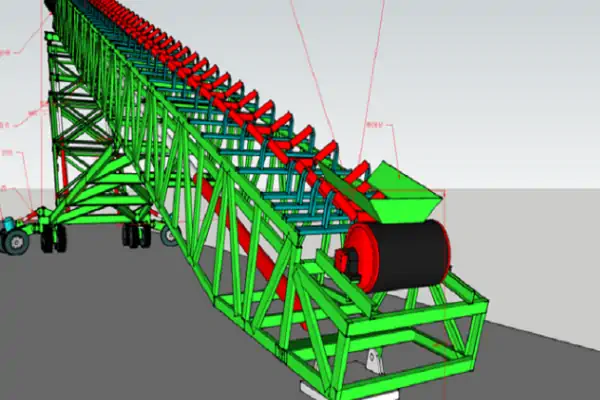

2. نوار نقاله بارگیری متحرک (سیار)

این نوع پرکاربردترین و انعطافپذیرترین نوار نقاله بارگیری است.

-

مشخصات: این نقالهها بر روی چرخهای قدرتمند ساخته شدهاند و به راحتی در سراسر انبار جابهجا میشوند.

-

مزایا: انعطافپذیری فوقالعاده؛ میتوان از یک دستگاه برای چندین درگاه بارگیری استفاده کرد. طول آن معمولاً قابل تنظیم است و امکان بارگیری عمق کامیون یا کانتینر را فراهم میآورد.

-

کاربرد: ایدهآل برای انبارهایی با ابعاد مختلف کامیون، انبارهای چندمنظوره و مکانهایی که نیاز به استفاده از نقاله در نقاط مختلف است.

3. نوار نقاله بارگیری Telescopic (تلسکوپی)

این نوع، پیشرفتهترین و کارآمدترین نوار نقاله بارگیری محسوب میشود.

-

مشخصات: این نقاله دارای بازوهایی است که به صورت تلسکوپی به داخل و خارج حرکت میکنند و طول آن را به طور قابل توجهی تغییر میدهند. این امکان وجود دارد که نقاله به طور کامل از داخل انبار به انتهای کامیون هدایت شود.

-

مزایا: افزایش چشمگیر ایمنی (اپراتور نیاز به وارد شدن به داخل کامیون ندارد)، سرعت بسیار بالاتر در بارگیری و تخلیه، و کاهش شدید فشار فیزیکی بر کارکنان.

-

کاربرد: مراکز توزیع بزرگ، شرکتهای پست و لجستیک با حجم بسیار بالای بارگیری روزانه.

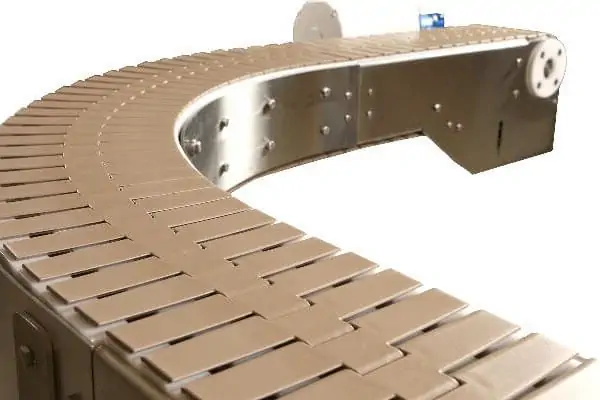

4. نوار نقاله بارگیری غلطکی (گرانشی یا برقی)

این نقالهها بخش اصلی انتقال کالا به سمت نقطه بارگیری هستند.

-

مشخصات: از یک سری غلطک تشکیل شدهاند که کالاها روی آنها به سمت جلو حرکت میکنند. نوع گرانشی آن با شیب ملایم کار میکند، در حالی که نوع برقی دارای موتور است.

-

کاربرد: معمولاً به عنوان نقاله اصلی در داخل انبار استفاده میشوند و کالاها را به دهانه بارگیری و به سمت نوار نقاله بارگیری متحرک یا تلسکوپی هدایت میکنند.

مزایای به کارگیری نوار نقاله بارگیری

-

افزایش خیرهکننده سرعت عملیات: بارگیری با سرعتی چندین برابر روشهای دستی انجام میپذیرد که منجر به کاهش زمان توقف کامیونها و افزایش تعداد سفرهای روزانه میشود.

-

کاهش قابل توجه هزینههای نیروی انسانی: نیاز به کارگران زیاد برای بارگیری دستی را به حداقل میرساند و در بلندمدت صرفهجویی مالی بزرگی ایجاد میکند.

-

ارتقای چشمگیر ایمنی: از آسیبهای اسکلتی-عضلانی ناشی از بلندکردن بارهای سنگین و همچنین حوادثی مانند سقوط از کامیون یا برخورد با لیفتراک جلوگیری میکند.

-

کاهش آسیب به کالاها: حرکت یکنواخت و کنترلشده کالا روی نقاله، از پرتاب شدن، ضربه خوردن یا سقوط بار جلوگیری میکند و سلامت محصول را تضمین مینماید.

-

سازماندهی و بهرهوری بیشتر فضای بارگیری: کالاها به صورت منظم و پیوسته بارگیری میشوند که امکان چیدمان بهینه فضای داخل کامیون را فراهم میآورد.

-

یکپارچهسازی با سیستم اتوماسیون: این نقالهها میتوانند به راحتی با اسکنرهای بارکد، سیستمهای توزین و نرمافزار مدیریت انبار یکپارچه شوند تا دقت و سرعت را به حداکثر برسانند.

کاربردها در صنایع مختلف

نوار نقاله بارگیری در هر صنعتی که نیاز به بارگیری و تخلیه حجم بالایی از کالا دارد، ضروری است:

-

مراکز توزیع و انبارهای لجستیک

-

صنایع خردهفروشی و سوپرمارکتهای زنجیرهای

-

شرکتهای پست و курیری

-

صنایع تولیدی برای بارگیری محصولات نهایی

-

فروشگاههای بزرگ مصالح ساختمانی

نکات کلیدی در انتخاب نوار نقاله بارگیری مناسب

-

حجم و تناوب بارگیری: تعداد کامیونهایی که روزانه بارگیری میشوند، تعیینکننده نوع نقاله (مثلاً تلسکوپی برای حجم بسیار بالا) است.

-

مشخصات کالا: وزن، ابعاد و نوع بستهبندی (کارتن، پالت، گونی و غیره) بر انتخاب جنس سطح نقاله (لاستیکی، غلطکی) تأثیر میگذارد.

-

تنوع وسایل نقلیه: اگر ارتفاع کف کامیونهای مراجعهکننده متفاوت است، مدلهای متحرک یا تلسکوپی گزینههای بهتری هستند.

-

فضای موجود در درگاه بارگیری: طول و عرض محل بارگیری، محدودیتهایی برای ابعاد نقاله ایجاد میکند.

-

بودجه: هزینه اولیه خرید و نصب را باید با صرفهجوییهای حاصل از افزایش بهرهوری و کاهش هزینههای نیروی کار مقایسه کرد.

جمعبندی نهایی

نوار نقاله بارگیری دیگر یک لوکس یا گزینه اختیاری نیست، بلکه یک سرمایهگذاری استراتژیک برای بهینهسازی لجستیک خروجی است. این سیستمها با تبدیل مرحله بارگیری از یک گلوگاه پراسترس به یک جریان روان و خودکار، نقش تعیینکنندهای در افزایش رضایت مشتری، کاهش هزینهها و ایجاد مزیت رقابتی پایدار ایفا میکنند. انتخاب یک سیستم مناسب با توجه به نیازهای خاص کسبوکار، گامی بزرگ به سوی صنعتی مدرن و کارآمد است.