دستگاه پرس پرچ مالشی

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه پرس پرچ مالشی: راهکاری نوین برای اتصالات دائمی و دقیق

در دنیای پیشرفته صنعت امروز، دستیابی به اتصالات دائمی، مستحکم و باکیفیت، یکی از ارکان اصلی تولید محصولات قابل اعتماد است. دستگاه پرس پرچ مالشی که با نامهای دیگری همچون دستگاه پرچ مداری یا شعاعی نیز شناخته میشود، یک فناوری پیشرفته برای ایجاد اتصالات پرچی است که جایگزین بسیار مناسبی برای روشهای سنتی مانند پرچکاری چکشی یا فشاری شده است. این دستگاه با استفاده از یک مکانیزم منحصربهفرد، بدون ایجاد ضربه و با کمترین میزان صدا، پرچ را شکل میدهد و اتصالی بینقص، زیبا و بسیار مستحکم به وجود میآورد. اگر به دنبال ارتقای کیفیت، افزایش سرعت و کاهش هزینههای تولید در فرآیند مونتاژ قطعات خود هستید، آشنایی با ویژگیها و مزایای دستگاه پرس پرچ مالشی برای شما ضروری خواهد بود.

عملکرد و مکانیزم دستگاه پرس پرچ مالشی چگونه است؟

راز کیفیت بالای اتصالات ایجاد شده توسط دستگاه پرس پرچ مالشی در مکانیزم هوشمندانه آن نهفته است. برخلاف دستگاههای پرچ چکشی که با ضربات ناگهانی و پر سر و صدا، میخ پرچ را تغییر شکل میدهند، این دستگاه از یک فرآیند شکلدهی سرد، تدریجی و کنترلشده بهره میبرد.

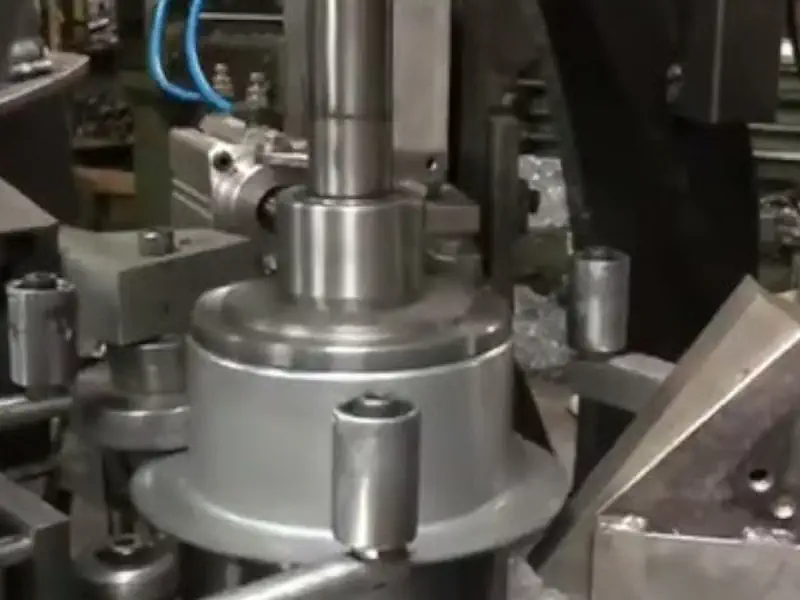

حرکت مداری و شکلدهی تدریجی

ابزار اصلی این دستگاه که «سنبه» نام دارد، با یک زاویه جزئی نسبت به محور عمودی (معمولاً بین ۳ تا ۶ درجه) قرار گرفته است. با شروع فرآیند، سنبه ضمن چرخش به دور محور خود، یک مسیر دایرهای یا مداری را طی میکند و به صورت مداوم با سر میخ پرچ در تماس قرار میگیرد. این حرکت ترکیبی، نیروی فشاری را به صورت نقطهای و پیوسته به محیط سر پرچ وارد کرده و به تدریج آن را به سمت پایین و خارج هدایت میکند. در نتیجه این فرآیند، متریال پرچ به آرامی جریان یافته و سر پرچ به شکل دلخواه (معمولاً گرد یا تخت) فرم میگیرد. این شکلدهی تدریجی، ساختار مولکولی فلز را حفظ کرده و از ایجاد ترکهای ریز یا تضعیف اتصال جلوگیری میکند.

تفاوت اصلی با پرچ چکشی و فشاری

در روش چکشی، نیروی زیاد و ناگهانی به کل سطح پرچ وارد میشود که این امر میتواند منجر به ایجاد تنش در قطعه کار، آسیب به قطعات حساس (مانند بردهای الکترونیکی یا قطعات پلاستیکی) و ایجاد سروصدای بسیار زیاد شود. در مقابل، دستگاه پرس پرچ مالشی با اعمال نیروی کمتر اما متمرکز و پیوسته، این معایب را به طور کامل برطرف میکند. این ویژگی آن را به ایدهآلترین گزینه برای مونتاژ قطعات حساس، شکننده و محصولاتی که ظاهر نهایی در آنها اهمیت بالایی دارد، تبدیل کرده است.

مزایای کلیدی استفاده از دستگاه پرس پرچ مالشی

انتخاب این فناوری پیشرفته، مزایای متعددی را برای خط تولید شما به ارمغان میآورد که مستقیماً بر کیفیت محصول نهایی، بهرهوری و کاهش هزینهها تأثیرگذار است.

۱. کیفیت اتصال بینظیر

فرآیند شکلدهی سرد و تدریجی، یکپارچگی ساختار فلز را حفظ میکند. نتیجه، یک سر پرچ صاف، صیقلی، بدون ترک و با توزیع تنش یکنواخت است که استحکام کششی و برشی فوقالعادهای را تضمین میکند.

۲. عملکرد بسیار کمصدا

حذف ضربه به معنای حذف آلودگی صوتی است. این دستگاهها به طرز چشمگیری ساکت هستند و محیط کاری آرامتر و ایمنتری را برای اپراتورها فراهم میکنند که این امر در بلندمدت به افزایش تمرکز و بهرهوری نیروی کار منجر میشود.

۳. ایدهآل برای قطعات حساس و شکننده

از آنجایی که نیروی وارده ملایم و کنترلشده است، میتوان از دستگاه پرس پرچ مالشی برای اتصال قطعاتی استفاده کرد که از مواد حساس مانند پلاستیک، سرامیک، شیشه یا بردهای مدار چاپی (PCB) ساخته شدهاند، بدون آنکه کوچکترین آسیبی به آنها وارد شود.

۴. استحکام و دوام فوقالعاده اتصال

به دلیل حفظ ساختار فیبری فلز در حین فرآیند، اتصالات ایجاد شده توسط این دستگاه دارای مقاومت بسیار بالایی در برابر لرزش، خستگی و نیروهای دینامیکی هستند. این ویژگی در صنایعی مانند خودروسازی و هوافضا از اهمیت حیاتی برخوردار است.

۵. کاهش تنش در قطعه کار

نیروی ملایم و تدریجی این دستگاه، از تاب برداشتن، خم شدن یا ایجاد هرگونه تنش پسماند در قطعات متصلشونده جلوگیری میکند و دقت ابعادی مجموعه مونتاژ شده را حفظ مینماید.

۶. انعطافپذیری و تطبیقپذیری بالا

با تعویض آسان سنبه، میتوان انواع مختلفی از سرهای پرچ (گرد، تخت، مخروطی و...) را ایجاد کرد. همچنین این دستگاهها قابلیت اتصال انواع پرچهای توپر، توخالی و نیمهپر را دارا هستند و میتوانند بر روی طیف وسیعی از مواد از فلزات نرم مانند آلومینیوم تا فولادهای مستحکم کار کنند.

کاربردهای دستگاه پرس پرچ مالشی در صنایع مختلف

به لطف مزایای ذکر شده، این دستگاه به یک ابزار ضروری در بسیاری از صنایع پیشرو تبدیل شده است:

- صنعت خودروسازی: مونتاژ قطعات ترمز، اجزای کلاچ، مکانیزمهای قفل درب، لولاهای صندلی، اتصالات شاسی و قطعات سیستم تعلیق.

- صنعت الکترونیک و مخابرات: نصب پینها و کانکتورها بر روی بردهای الکترونیکی، مونتاژ کلیدها، رلهها و سوئیچها.

- صنعت لوازم خانگی: اتصال دستگیرهها، لولاها و قطعات مکانیکی در انواع لوازم آشپزخانه و صوتی و تصویری.

- تجهیزات پزشکی: ساخت و مونتاژ ابزارهای جراحی، تجهیزات ارتوپدی و دستگاههای تشخیصی که نیازمند اتصالات دقیق و استریل هستند.

- یراقآلات و قفلسازی: مونتاژ انواع قفل، لولا، دستگیره و سایر یراقآلات ساختمانی و کابینت.

- صنعت اسباببازی و کالاهای مصرفی: اتصال قطعات متحرک و ایجاد محورهای چرخشی با کیفیت و ایمنی بالا.

انواع دستگاه پرس پرچ مالشی

این دستگاهها بر اساس منبع تأمین نیروی خود به سه دسته اصلی تقسیم میشوند که هر یک برای کاربردهای خاصی مناسب هستند.

۱. دستگاه پرس پرچ مالشی پنوماتیک

این مدل از نیروی هوای فشرده برای ایجاد فشار استفاده میکند. دستگاههای پنوماتیک برای کاربردهای سبک تا متوسط، بهویژه برای پرچهای با قطر کوچک، بسیار مناسب هستند. سرعت بالا، هزینه اولیه پایین و نگهداری آسان از ویژگیهای اصلی این نوع دستگاه است.

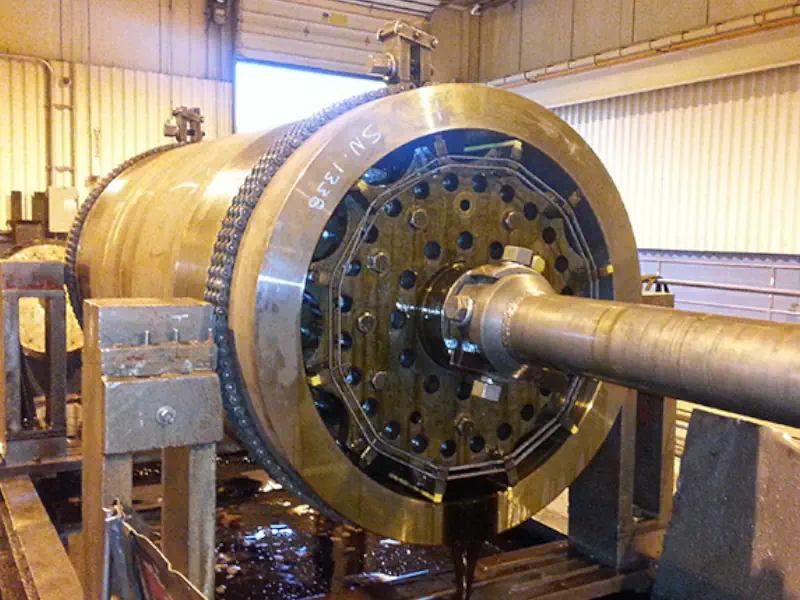

۲. دستگاه پرس پرچ مالشی هیدرولیک

این دستگاهها با استفاده از فشار روغن هیدرولیک، نیروی بسیار بالایی تولید میکنند و برای پرچکاری قطرهای بزرگ و مواد بسیار سخت ایدهآل هستند. کنترل دقیق نیرو و حرکت یکنواخت از مزایای کلیدی مدلهای هیدرولیک است و آنها را برای کاربردهای سنگین صنعتی مناسب میسازد.

۳. دستگاه پرس پرچ مالشی سروو-الکتریک

این مدل که مدرنترین نوع محسوب میشود، از یک سروو موتور الکتریکی برای کنترل دقیق نیرو، سرعت و کورس حرکت استفاده میکند. این دستگاهها بالاترین سطح دقت و تکرارپذیری را ارائه میدهند، مصرف انرژی بهینهای دارند و به راحتی با سیستمهای اتوماسیون و رباتیک یکپارچه میشوند.

نکات کلیدی در انتخاب و خرید دستگاه پرس پرچ مالشی

برای اطمینان از انتخاب دستگاهی که دقیقاً نیازهای تولید شما را برآورده کند، به موارد زیر توجه فرمایید:

- قطر و جنس پرچ: مهمترین عامل در تعیین نیروی مورد نیاز دستگاه، حداکثر قطر و جنس پرچی است که قصد استفاده از آن را دارید.

- نیروی مورد نیاز: بر اساس مشخصات پرچ، نیروی لازم برای شکلدهی محاسبه میشود که تعیینکننده نوع دستگاه (پنوماتیک، هیدرولیک یا سروو) خواهد بود.

- کورس و فضای کاری: ابعاد قطعه کار و عمق مورد نیاز برای پرچکاری، حداقل کورس و گلویی مورد نیاز دستگاه را مشخص میکند.

- سیستم کنترل: نیاز به کنترل دقیق زمان، فشار یا کورس، نوع سیستم کنترل دستگاه را تعیین میکند. مدلهای پیشرفته دارای کنترلرهای PLC با قابلیت برنامهریزی هستند.

- ایمنی و استانداردها: اطمینان حاصل کنید که دستگاه مجهز به سیستمهای ایمنی مانند دکمههای توقف اضطراری، پرده نوری یا حفاظهای فیزیکی است.

- خدمات پس از فروش و پشتیبانی: انتخاب تأمینکنندهای که خدمات نصب، آموزش، تأمین قطعات یدکی و پشتیبانی فنی معتبر ارائه میدهد، برای عملکرد بدون وقفه خط تولید شما حیاتی است.

چرا ما را برای تأمین دستگاه پرس پرچ مالشی انتخاب کنید؟

ما با سالها تجربه در زمینه تأمین ماشینآلات صنعتی، مفتخریم که به عنوان یک شریک قابل اعتماد در کنار شما باشیم. ما با ارائه مشاوره تخصصی و رایگان به شما کمک میکنیم تا بهترین و کارآمدترین دستگاه پرس پرچ مالشی را متناسب با نیازهای دقیق خط تولید خود انتخاب نمایید. تمامی دستگاههای ما از برندهای معتبر و با کیفیت تضمینشده ارائه میشوند و از پشتیبانی فنی کامل و خدمات پس از فروش گسترده برخوردار هستند. برای دریافت اطلاعات بیشتر، استعلام قیمت و مشاوره با کارشناسان ما، همین امروز با ما تماس بگیرید.