کوره صنعتی

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

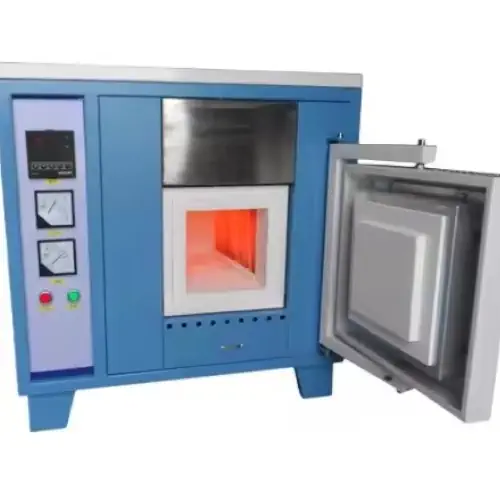

دستگاه کوره برقی سرامیک: خرید و قیمت دستگاه

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

دستگاه کوره برقی سرامیک: خرید و قیمت دستگاه

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

کوره صنعتی و اجزای آن

محفظه احتراق

محفظه احتراق بخش مهمی از یک کوره صنعتی است که در آن مخلوط سوخت و هوا برای تولید گرما سوزانده میشود. این محفظه برای محدود کردن و کنترل فرآیند احتراق طراحی شده و ممکن است مشعلها، انژکتورهای سوخت و سیستمهای احتراق را برای اطمینان از احتراق سوخت موثر و کنترل شده برای تولید گرما در خود جای دهد.

مشعلها

مشعلها دستگاههایی هستند که وظیفه اختلاط سوخت و هوا و ایجاد شعله در یک کوره صنعتی را بر عهده دارند. این مشعل با ارائه مخلوط مناسب سوخت و هوا، نقش حیاتی در فرآیند احتراق دارند. انواع مختلفی از مشعلها مانند مشعلهای گازی، مشعلهای نفتی و مشعلهای سوخت جامد در دسترس هستند که هر کدام برای انواع سوخت خاص مناسباند. مشعلها به گونه ای طراحی شده اند که فرآیند احتراق کارآمد و کنترل شده را برای تولید گرمای بهینه فراهم کنند.

مبدل حرارتی

مبدل حرارتی یک بخش حیاتی در کورههای صنعتی است زیرا انتقال حرارت از گازهای احتراق به مواد در حال گرم شدن را بدون تماس مستقیم تسهیل میکند. مبدل حرارتی، استفاده از گرمای تولید شده در حین احتراق را به حداکثر میرساند. این مبدل معمولا به شکل سیم پیچ، لوله یا صفحه است و برای به حداکثر رساندن راندمان انتقال حرارت طراحی شده است. با انتقال موثر گرما، مبدل حرارتی تضمین میکند که کوره صنعتی با راندمان انرژی بالا کار میکند و به طور موثر مواد مورد نظر را گرم میکند.

عایق کاری

عایق کاری در کورههای صنعتی برای به حداقل رساندن تلفات حرارتی و حفظ دمای عملیاتی بالا ضروری است. مواد عایق بر روی دیوارها، سقف و کف کوره اعمال میشود تا از اتلاف گرما جلوگیری شود، مصرف انرژی کاهش یابد و از مهار گرمای قابل اطمینان اطمینان حاصل شود. مواد عایق رایج مورد استفاده در کورههای صنعتی شامل آجرهای آتش عایق، پتوهای الیاف سرامیکی و مواد نسوز میباشد. عایق موثر کوره به حفظ یک محیط پایدار و کنترل شده برای انتقال حرارت بهینه و بهره وری انرژی کمک میکند.

کنترل پنل

کنترل پنل به عنوان رابط مرکزی برای نظارت و کنترل جنبههای مختلف کوره صنعتی عمل میکند. این پنل شامل کنترل کنندههای دما، تایمر، سیستمهای ایمنی و سایر دستگاههای کنترل است. اپراتورها از پانل کنترل برای تنظیم و تنظیم دما، نظارت بر چرخههای گرمایش و اطمینان از عملکرد ایمن کوره استفاده میکنند. در سیستمهای پیشرفته، کنترل کنندههای منطقی قابل برنامه ریزی (PLC) اغلب برای کنترل خودکار و دقیق پارامترهای کوره استفاده میشوند.

سیستم اگزوز

سیستم اگزوز در یک کوره صنعتی وظیفه حذف محصولات جانبی احتراق و دودهای تولید شده در طول فرآیند گرمایش را بر عهده دارد. این سیستم از مجرای اگزوز، فنها و فیلترها تشکیل شده است. سیستم اگزوز جریان هوا را به خوبی کنترل شده در داخل کوره حفظ میکند و آلایندههای احتراق را به طور ایمن در خارج از محیط کار تخلیه میکند. اجزای سیستم اگزوز تضمین میکند که کوره در عین رعایت مقررات زیست محیطی برای کنترل کیفیت هوا به طور موثر کار میکند.

تجهیزات بارگیری و تخلیه

کورههای صنعتی اغلب از تجهیزات بارگیری و تخلیه برای تسهیل در قرار دادن و بازیابی مواد در حال گرم شدن استفاده میکنند. این تجهیزات میتواند شامل نوار نقاله، بالابر، جرثقیل یا سایر سیستمهای حمل مواد باشد. تجهیزات بارگیری و تخلیه مناسب کارایی فرآیند گرمایش را افزایش میدهد، زمان خرابی را به حداقل میرساند و ایمنی را در حین جابجایی مواد در کوره بهبود میبخشد.

سنسورهای دما

سنسورهای دما برای اندازه گیری و نظارت بر دمای داخل یک کوره صنعتی استفاده میشود. این سنسور نقش مهمی در حفظ کنترل دقیق دما در طول فرآیند گرمایش دارند. سنسورهای دما اغلب به صورت استراتژیک در مکانهای کلیدی در کوره قرار میگیرند تا از خوانش دقیق دما اطمینان حاصل شود. انواع متداول سنسورهای دما مورد استفاده در کورههای صنعتی شامل ترموکوپلها، آشکارسازهای دمای مقاومتی (RTD) و سنسورهای مادون قرمز میباشد. خوانشهای دما ارائه شده توسط این سنسورها به تنظیم عملکرد کوره و حفظ پروفایلهای دما دقیق برای عملیات حرارتی قابل اعتماد کمک میکند.

سیستمهای ایمنی

سیستمهای ایمنی اجزای جدایی ناپذیر کورههای صنعتی برای محافظت در برابر خطرات احتمالی مرتبط با دمای بالا و فرآیندهای احتراق هستند. این سیستمها شامل سنسورهای شعله، دریچههای کاهش فشار، کنترل کنندههای حد دما، سیستمهای خاموش شدن اضطراری و سایر وسایل ایمنی هستند. آنها اطمینان حاصل میکنند که کوره در محدودههای مشخص شده ایمن کار میکند، از گرمای بیش از حد جلوگیری میکند و خطرات مربوط به احتراق و دمای بالا را کاهش میدهد.

سیستم تهویه

کورههای صنعتی اغلب دارای یک سیستم تهویه هستند تا گردش هوا و توزیع گرما را در داخل محفظه کوره فراهم کنند. این سیستم معمولاً شامل فنها، دمندهها و شبکهای از کانالها برای حفظ جریان هوای ثابت است. سیستم تهویه به توزیع یکنواخت گرما، حذف کمک میکند لکهها و جلوگیری از گرادیان دما در طول فرآیند گرمایش. توزیع کارآمد حرارت به گرم شدن یکنواخت مواد در کوره کمک میکند و نتایج مطلوب را در طول فرآیند عملیات حرارتی تضمین میکند.

انواع کوره صنععتی

کوره دسته ای

کوره دسته ای نوعی از کوره است که در آن مقدار ثابتی از مواد گرم شده و به صورت دسته ای پردازش میشود. برای کاربردهایی که نیاز به گرمایش متناوب دارند یا زمانی که مواد مختلف باید جداگانه گرم شوند مناسب است.

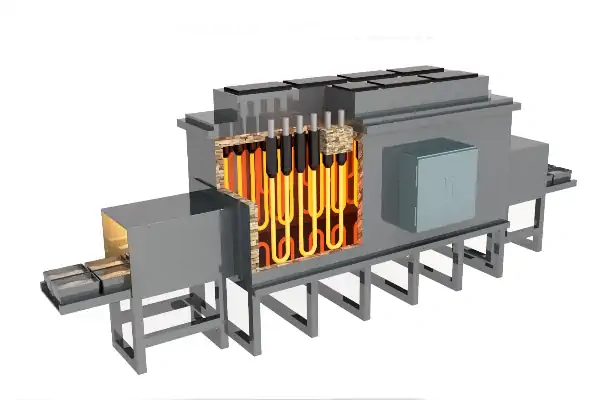

کوره پیوسته یا کانتینیوس

یک کوره پیوسته برای فرآیندهای تولید مداوم طراحی شده است. این اجازه میدهد تا به طور مداوم مواد را به کوره و تخلیه مداوم مواد گرم شده است. کورههای پیوسته معمولاً در صنایعی با نیازهای تولید با حجم بالا مورد استفاده قرار میگیرند.

کوره باکسی

کوره باکس ای یک کوره همه کاره با محفظه حرارتی مستطیلی شکل است که معمولاً برای کاربردهایی مانند عملیات حرارتی، آنیلینگ و گرمایش صنعتی عمومیاستفاده میشود.

کوره زنگوله ای

کوره زنگوله ای از یک محفظه زنگی شکل تشکیل شده است که مواد در حال گرم شدن را در بر میگیرد. برای بارگیری و تخلیه میتوان زنگ را بالا و پایین کرد. کورههای زنگ معمولاً برای فرآیندهای عملیات حرارتی در صنعت فلزات استفاده میشوند.

کوره اجاق دوار

در یک کوره اجاق دوار، یک اجاق دوار مواد در حال گرم شدن را از طریق محفظه کوره منتقل میکند. این نوع کوره اغلب برای گرمایش و پردازش مداوم مواد بزرگ یا پیچیده استفاده میشود.

کوره تونلی

کوره تونلی یک کوره طولانی و محصور با یک سیستم تسمه نقاله پیوسته برای انتقال مواد از طریق محفظه گرمایش است. این کوره معمولاً برای کاربردهایی مانند فرآیندهای بازپخت، لحیم کاری یا خشک کردن در صنایعی مانند خودروسازی، سرامیک و مواد غذایی استفاده میشود.

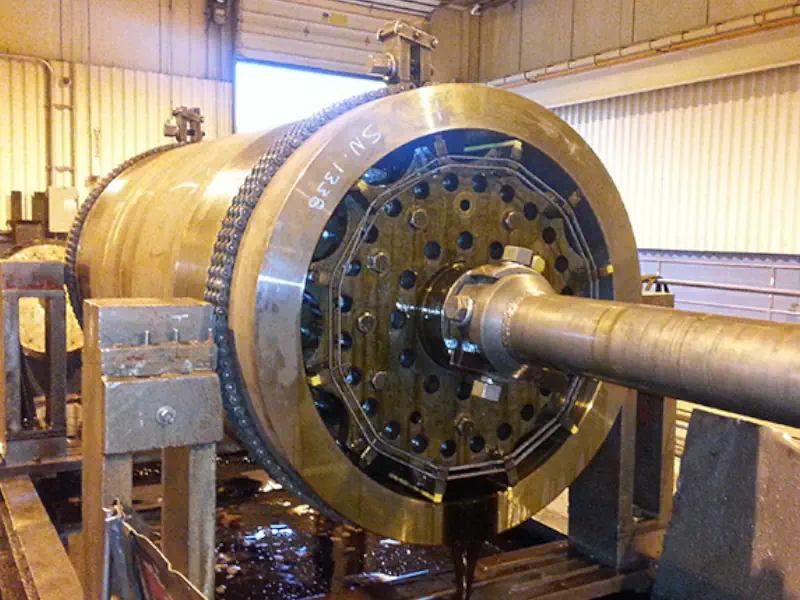

کوره القایی

یک کوره القایی از گرمایش القایی برای تولید گرما از طریق القای الکترومغناطیسی استفاده میکند. این کوره معمولاً برای ذوب و ریختهگری فلزات و همچنین سایر کاربردهایی که نیاز به گرمایش با دمای بالا دارند استفاده میشود.

کوره بوته

کوره بوته از یک ظرف نسوز (بوته) برای نگهداری مواد در حال گرم شدن تشکیل شده است. این کورهها معمولاً برای کاربردهای ذوب و عملیات حرارتی از جمله ریخته گری و آزمایشگاهها استفاده میشوند.

کوره صدا خفه کن

دارای یک محفظه محصور با یک محفظه داخلی مجزا به نام مافل است. صدا خفه کن محافظت اضافی برای مواد در حال گرم شدن فراهم میکند. کورههای صدا خفه کن معمولا برای کاربردهایی مانند خاکستر کردن، کلسینه کردن و تف جوشی استفاده میشود.

کوره خلا

یک کوره خلا برای گرمایش با دمای بالا در محیط کنترل شده با فشار کم یا خلا طراحی شده است. این کورهها معمولاً برای فرآیندهایی مانند عملیات حرارتی، لحیم کاری و تف جوشی استفاده میشوند، جایی که عدم وجود اکسیژن برای جلوگیری از اکسیداسیون یا بهبود خواص مواد ضروری است.

کوره حمام نمک

کوره حمام نمک از نمکهای مذاب به عنوان محیط گرمایش استفاده میکند. این کوره معمولاً برای فرآیندهایی مانند بازپخت کردن، نیترید کردن یا کربورسازی استفاده میشود، جایی که نمکهای مذاب فضای کنترلشدهای را برای عملیات حرارتی فراهم میکنند.

کوره قوس الکتریکی

یک کوره قوس الکتریکی از قوس الکتریکی تولید شده بین الکترودها و مواد در حال گرم شدن برای تولید گرما استفاده میکند. این کورهها عمدتاً برای ذوب و پالایش فلزات در صنعت فولادسازی استفاده میشوند.

انواع کوره صنعتی

کورههای صنعتی با توجه به عملکرد و نوع سوخت مصرفی به دستههای مختلفی تقسیم میشوند. بیایید با هم نگاهی به متداولترین انواع کورههای صنعتی بیندازیم:

1. کورههای بر اساس عملکرد:

- کوره ذوب : این کورهها همانطور که از نامشان پیداست، وظیفه ذوب مواد اولیه مختلف مانند فلزات، شیشه و ... را برعهده دارند.

- کوره عملیات حرارتی: این کورهها برای تغییر ساختار داخلی فلزات و آلیاژها به منظور دستیابی به خواص مکانیکی مطلوب مانند سختی، چقرمگی و ... به کار میروند.

- کوره آهنگری: این کورهها فلزات را تا دمای سرخ شدن گرم میکنند تا شکلپذیری آنها برای عملیات آهنگری افزایش یابد

- کوره تنشگیری: این کورهها تنشهای داخلی ناشی از فرآیندهای ساخت مانند جوشکاری را با حرارتدهی ملایم برطرف میسازند.

- کوره سختکاری: در این کورهها، سطح فلز با کربن نفوذ میکند تا سختی آن افزایش یابد.

- کوره پخت: این کورهها برای خشک کردن، پخت و سفتکاری مواد مختلفی مانند رنگ، سرامیک، مواد غذایی و ... کاربرد دارند.

2. کورههای بر اساس نوع سوخت:

- کورههای سوخت فسیلی: این کورهها از سوختهای فسیلی مانند گاز طبیعی، گازوئیل یا مازوت برای تأمین انرژی گرمایشی استفاده میکنند.

- کورههای الکتریکی: این کورهها انرژی الکتریکی را به گرما تبدیل میکنند.

- کورههای القایی: در این کورهها، گرما از طریق القای الکترومغناطیسی در فلز بار (شارژ) ایجاد میشود.

- کورههای قوس الکتریکی: در این کورهها، گرما از طریق قوس الکتریکی ایجاد شده بین الکترود و بار (شارژ) تأمین میگردد.

انواع کورههای صنعتی برای ذوب فلزات

کوره القایی ذوب آلومینیوم: این نوع کوره القایی برای ذوب آلومینیوم استفاده میشود. با استفاده از جریان الکتریکی، آلومینیوم به حالت ذوب در میآید.

کوره القایی ذوب طلا: این کوره برای ذوب طلا و تبدیل آن به حالت مذاب استفاده میشود. جریان الکتریکی باعث ذوب طلا میشود.

کوره القایی ذوب فولاد: این نوع کوره برای ذوب فولاد و تبدیل آن به حالت مذاب استفاده میشود. جریان الکتریکی باعث ذوب فولاد میشود.

کوره ذوب القایی: این کوره با استفاده از جریان الکتریکی فلزات را به حالت ذوب در میآورد. این کوره برای ذوب انواع فلزات استفاده میشود.

کوره ذوب آهن: این نوع کوره برای ذوب آهن و تبدیل آن به حالت مذاب استفاده میشود. دمای بالا و استفاده از منابع گرمایی باعث ذوب آهن میشود.

کوره ذوب چدن: این کوره برای ذوب چدن و تبدیل آن به حالت مذاب استفاده میشود. دمای بالا و فرایند ذوب مناسب باعث تبدیل چدن به حالت مذاب میشود.

کوره ذوب سرب: این نوع کوره برای ذوب سرب و تبدیل آن به حالت مذاب استفاده میشود. فرایند ذوب سرب به دمای خاصی نیاز دارد.

کوره ذوب ضایعات آلومینیوم: این کوره برای ذوب ضایعات آلومینیوم و بازیافت آنها به حالت مذاب استفاده میشود. این کوره به منظور کاهش پسماندهای آلومینیومی استفاده میشود.

کوره ذوب فلز: این نوع کوره برای ذوب انواع فلزات استفاده میشود. از جمله فلزاتی که میتوان در این کوره ذوب کرد، مس، آهن، طلا و نقره است.

کوره ذوب قوطی رانی: این کوره برای ذوب قوطیهای رانی و تبدیل آنها به حالت مذاب استفاده میشود. این فرایند برای بازیافت و استفاده مجدد از قوطیهای رانی انجام میشود.

کوره ذوب مس: این نوع کوره برای ذوب مس و تبدیل آن به حالت مذاب استفاده میشود. مس یکی از فلزات مهمی است که در صنایع مختلف استفاده میشود.

کوره زغال بدون دود: این کوره برای ذوب مواد با استفاده از زغال بدون تولید دود استفاده میشود. این نوع کورهها برای کاهش آلودگی هوا مناسب هستند.

سوخت مناسب برای کوره صنعتی: انتخابی هوشمندانه

انتخاب نوع سوخت برای کوره صنعتی، تصمیمی حیاتی است که بر هزینههای عملیاتی، مسائل زیستمحیطی و راندمان کاری تأثیر بسزایی دارد. عوامل مختلفی مانند دمای مورد نیاز، نوع فرآیند، هزینه سوخت و ... در انتخاب سوخت دخیل هستند.

- سوختهای فسیلی: این سوختها بهدلیل در دسترس بودن و قیمت نسبتا پایین، همچنان در برخی از صنایع کاربرد دارند. اما باید توجه داشت که مصرف آنها با مسائل زیستمحیطی همراه است.

- سوختهای الکتریکی: این نوع سوخت، پاک و قابل کنترل است و برای فرآیندهایی که نیاز به دمای بالا و کنترل دقیق آن دارند، مناسب است. اما هزینه برق مصرفی آنها میتواند بالا باشد.

- گرمایش القایی: این روش گرمایش برای فلزات رسانا ایدهآل است و راندمان کاری بالایی دارد. اما برای مواد غیرفلزی قابل استفاده نیست.

کاربردهای گسترده کورههای صنعتی: از فلز تا غذا!

کورههای صنعتی در طیف وسیعی از صنایع و برای فرآیندهای مختلفی به کار میروند. در ادامه به چند نمونه از کاربردهای آنها اشاره میکنیم:

- صنایع فولاد: ذوب آهن، عملیات حرارتی انواع فولاد

- صنایع ریختهگری: ذوب فلزات برای ریختهگری قط

- صنایع سرامیک: پخت انواع سرامیک، چینی و آجر

- صنایع شیشه: ذوب شیشه، خم کردن و شکلدهی شیشه

- صنایع غذایی: پخت نان، شیرینی، فرآوری مواد غذایی

- صنایع شیمیایی: تولید مواد شیمیایی، تصفیه مواد معدنی

- صنایع نفت و گاز: پالایش نفت و گاز