کوره نیتروژندهی و عملیات حرارتی در خلا

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر کوره نیتروژندهی و عملیات حرارتی در خلا: راهکاری برای آینده صنعت

در دنیای رقابتی امروز، صنایع پیشرو همواره به دنبال روشهایی برای افزایش کیفیت، دوام و عملکرد قطعات تولیدی خود هستند. یکی از مهمترین فناوریها در این زمینه، استفاده از کوره نیتروژندهی و عملیات حرارتی در خلا است. این تجهیزات پیشرفته، با ایجاد یک لایه سخت و مقاوم بر روی سطح فلزات، خواص مکانیکی آنها را به طرز چشمگیری بهبود میبخشند و عمر مفید قطعات را افزایش میدهند. اگر به دنبال ارتقاء فرآیندهای تولیدی و دستیابی به محصولاتی با بالاترین استاندارد کیفی هستید، سرمایهگذاری بر روی یک کوره مدرن، تصمیمی هوشمندانه و حیاتی است. ما در این مجموعه، با درک عمیق از نیازهای صنایع مختلف، پیشرفتهترین مدلهای کوره نیتروژندهی و عملیات حرارتی در خلا را با تکیه بر دانش فنی روز و کیفیت ساخت بینظیر، ارائه میدهیم تا شما را در مسیر پیشرفت و نوآوری همراهی کنیم.

فرآیند نیتروژندهی چیست و چرا اهمیت دارد؟

نیتروژندهی یک فرآیند عملیات حرارتی سطحی است که در آن، اتمهای نیتروژن به سطح یک قطعه فولادی یا آلیاژی نفوذ داده میشوند. این فرآیند معمولاً در دماهای نسبتاً پایین (حدود ۵۰۰ تا ۵۹۰ درجه سانتیگراد) انجام میشود و منجر به تشکیل یک لایه بسیار سخت و مقاوم به نام «لایه سفید» و یک منطقه نفوذی در زیر آن میگردد. اهمیت این فرآیند در مزایای منحصربهفردی است که برای قطعات صنعتی به ارمغان میآورد.

مزایای کلیدی فرآیند نیتروژندهی

- افزایش چشمگیر سختی سطح: لایه نیتریدی ایجاد شده میتواند به سختی بسیار بالایی دست یابد که این امر مقاومت قطعه در برابر سایش و خراشیدگی را فوقالعاده افزایش میدهد.

- مقاومت عالی در برابر سایش و خوردگی: سطح نیتریده شده، به دلیل ساختار شیمیایی پایدار خود، مقاومت بسیار خوبی در برابر خوردگی و فرسایش از خود نشان میدهد.

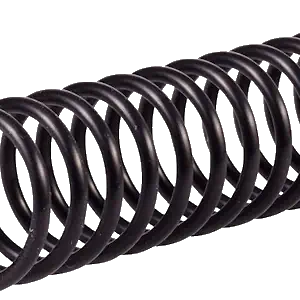

- بهبود عمر خستگی قطعات: این فرآیند با ایجاد تنشهای فشاری در سطح قطعه، مقاومت آن را در برابر بارهای چرخهای و خستگی به میزان قابل توجهی افزایش میدهد. این ویژگی برای قطعاتی مانند میللنگ و شاتون حیاتی است.

- حداقل اعوجاج و تغییرات ابعادی: از آنجایی که نیتروژندهی در دمای پایینتری نسبت به سایر روشهای سختکاری سطحی (مانند کربورایزینگ) انجام میشود، تغییرات ابعادی و اعوجاج در قطعات به حداقل ممکن میرسد. این مزیت، نیاز به عملیات ماشینکاری نهایی را کاهش داده و هزینهها را بهینه میکند.

نقش حیاتی عملیات حرارتی در خلا برای دستیابی به کیفیت برتر

عملیات حرارتی در خلا به معنای انجام فرآیندهای گرمایشی و سرمایشی در یک محیط کنترلشده و عاری از هوا و سایر گازهای فعال است. حذف اکسیژن از محیط فرآیند، از اکسیداسیون، دکربوره شدن و سایر واکنشهای نامطلوب سطحی جلوگیری میکند. استفاده از یک کوره نیتروژندهی و عملیات حرارتی در خلا این تضمین را میدهد که تمام مراحل فرآیند با بالاترین دقت و کیفیت انجام شود.

مزایای استفاده از محیط خلا

- سطوح تمیز، براق و بدون اکسیداسیون: قطعات پس از خروج از کوره، سطحی کاملاً تمیز و براق دارند و نیازی به عملیات پاکسازی سطحی مانند شاتبلاست یا اسیدشویی نخواهند داشت.

- یکنواختی دما و کنترل دقیق فرآیند: محیط خلا به انتقال حرارت یکنواخت از طریق تشعشع کمک میکند و سیستمهای کنترل پیشرفته کوره، امکان اجرای دقیق چرخههای دمایی را فراهم میسازند. این امر منجر به نتایج تکرارپذیر و کیفیت ثابت در تمام قطعات میشود.

- کاهش ریسک ترکخوردگی و اعوجاج: کنترل دقیق نرخ گرمایش و سرمایش در محیط خلا، تنشهای حرارتی را به حداقل رسانده و ریسک ترک خوردن قطعات پیچیده و حساس را کاهش میدهد.

- ایدهآل برای آلیاژهای حساس: بسیاری از سوپرآلیاژها و فولادهای ابزار پیشرفته به اتمسفرهای فعال حساس هستند. عملیات حرارتی در خلا، بهترین و ایمنترین روش برای کار با این مواد است.

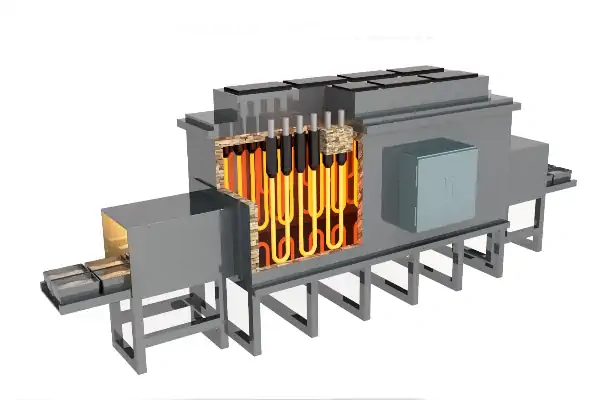

معرفی جامع کوره نیتروژندهی و عملیات حرارتی در خلا

این کورهها تجهیزاتی چندمنظوره هستند که قابلیت اجرای طیف وسیعی از فرآیندهای عملیات حرارتی را در یک دستگاه واحد فراهم میکنند. طراحی این کورهها بر اساس آخرین استانداردهای جهانی صورت گرفته و تمامی نیازهای صنایع مدرن را پوشش میدهد. این تجهیزات با ترکیب مزایای نیتروژندهی و محیط خلا، راهکاری جامع برای سختکاری سطحی با کیفیت بینظیر ارائه میدهند.

ویژگیهای فنی و ساختاری برجسته

- محفظه خلا: ساخته شده از فولاد ضدزنگ دوجداره با سیستم خنککاری آبی که پایداری ساختاری در دماهای بالا و طول عمر طولانی دستگاه را تضمین میکند.

- سیستم گرمایشی: استفاده از المنتهای حرارتی گرافیتی یا مولیبدنی با طراحی ویژه جهت ایجاد توزیع دمای کاملاً یکنواخت در سرتاسر منطقه کاری کوره.

- سیستم ایجاد خلا: مجموعهای قدرتمند از پمپهای روتاری (پشتیبان) و پمپهای دیفیوژن یا توربومولکولار (خلا بالا) که دستیابی به سطوح خلاء مورد نیاز برای فرآیندهای مختلف را ممکن میسازد.

- سیستم کنترل پیشرفته: مجهز به کنترلر منطقی برنامهپذیر (PLC) و رابط کاربری لمسی (HMI) که امکان برنامهریزی، کنترل، نظارت و ثبت تمام پارامترهای فرآیند (دما، فشار، جریان گاز) را به صورت خودکار فراهم میکند.

- سیستم تزریق گاز فرآیند: دارای کنترلرهای جریان جرمی (MFC) برای تزریق دقیق و کنترلشده گازهای نیتروژن، آمونیاک و سایر گازهای فرآیندی جهت اجرای چرخههای نیتروژندهی و نیتروکربوراسیون.

انواع فرآیندهای قابل اجرا

یک کوره نیتروژندهی و عملیات حرارتی در خلا مدرن، تنها به یک فرآیند محدود نمیشود. این تجهیزات انعطافپذیر قادر به اجرای عملیات زیر هستند:

- نیتروژندهی گازی

- نیتروکربوراسیون فرواکسیدانی

- آنیلینگ در خلا

- تنشزدایی در خلا

- سختکاری در خلا

- تمپرینگ در خلا

کاربردهای صنعتی گسترده

به لطف مزایای فراوان، این کورهها در حساسترین و مهمترین صنایع جهان کاربرد دارند. هر جا که نیاز به قطعاتی با مقاومت به سایش بالا، عمر خستگی طولانی و پایداری ابعادی باشد، کوره نیتروژندهی و عملیات حرارتی در خلا بهترین انتخاب است.

- صنعت خودروسازی: میللنگ، میلبادامک، چرخدندههای گیربکس، سوپاپها و پینهای پیستون.

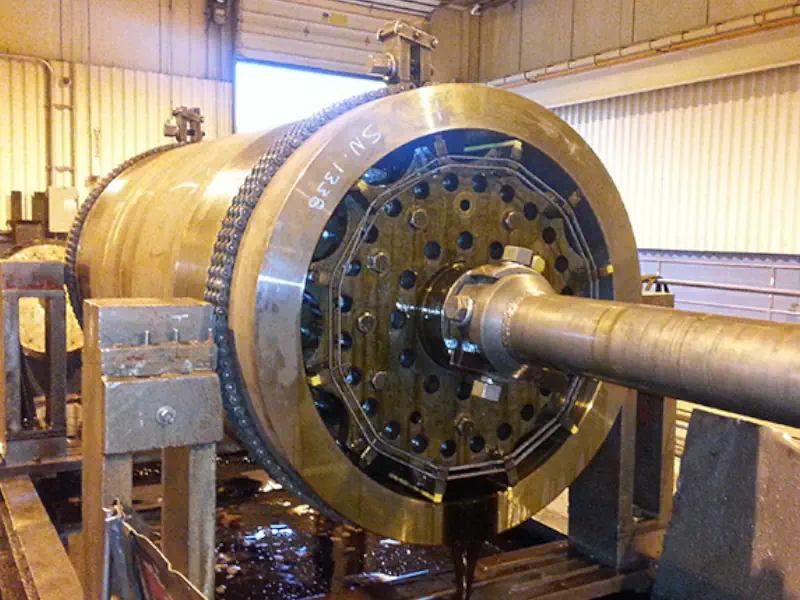

- صنعت هوافضا: قطعات موتور جت، اجزای ارابههای فرود و عملگرهای هیدرولیکی.

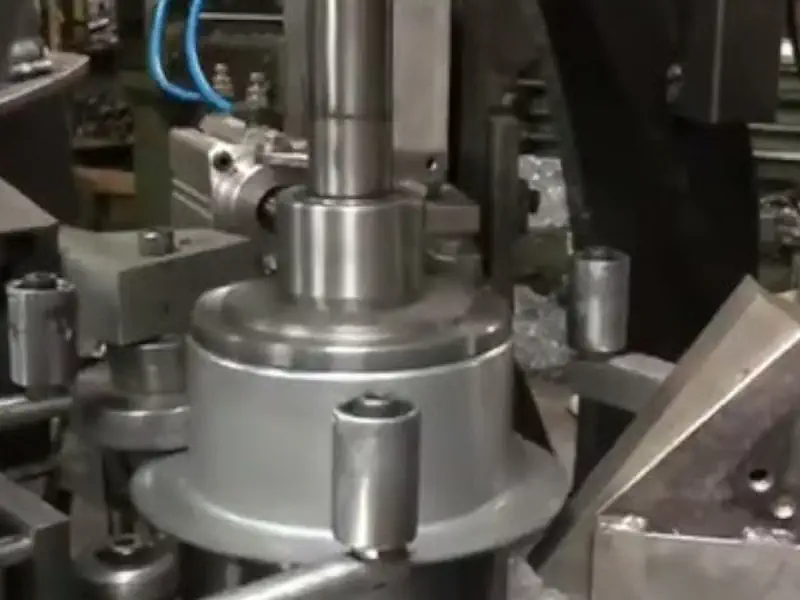

- صنعت ابزارسازی و قالبسازی: انواع قالبهای تزریق پلاستیک، دایکست، اکستروژن و ابزارهای برشی.

- صنعت نفت، گاز و پتروشیمی: قطعات داخلی پمپها، شیرآلات صنعتی و تجهیزات حفاری.

- مهندسی مکانیک عمومی: انواع شفتها، محورها، یاتاقانها و قطعات ماشینآلات صنعتی.

چرا مجموعه ما را برای تأمین کوره صنعتی خود انتخاب کنید؟

انتخاب تأمینکننده مناسب برای تجهیزات سرمایهای مانند کوره عملیات حرارتی، تصمیمی است که مستقیماً بر کیفیت محصول نهایی و بهرهوری خط تولید شما تأثیر میگذارد. ما مفتخریم که با ارائه راهکارهای جامع، شریکی قابل اعتماد برای شما هستیم.

کیفیت ساخت بینظیر و مطابق با استانداردها

ما در ساخت کورههای خود از بهترین مواد اولیه و قطعات اروپایی استفاده میکنیم. تمامی مراحل طراحی، ساخت و مونتاژ تحت نظارت دقیق مهندسین مجرب و بر اساس استانداردهای بینالمللی انجام میشود تا محصولی با بالاترین سطح از کیفیت و دوام به شما تحویل داده شود.

فناوری پیشرفته برای نتایج تکرارپذیر

کورههای ما به پیشرفتهترین سیستمهای کنترلی مجهز هستند. این سیستمها به شما اجازه میدهند تا پیچیدهترین چرخههای عملیات حرارتی را با دقت بالا اجرا کرده و از تکرارپذیری نتایج در هر بچ تولیدی اطمینان حاصل نمایید.

مشاوره تخصصی و سفارشیسازی

ما میدانیم که نیازهای هر صنعتی منحصربهفرد است. کارشناسان فنی ما آمادهاند تا با ارائه مشاوره تخصصی و رایگان، شما را در انتخاب بهترین کوره نیتروژندهی و عملیات حرارتی در خلا متناسب با ابعاد قطعات، ظرفیت تولید و فرآیندهای مورد نظرتان یاری کنند. همچنین امکان سفارشیسازی ابعاد و ویژگیهای کوره بر اساس نیاز شما وجود دارد.

خدمات پس از فروش جامع و پشتیبانی فنی

تعهد ما به شما با فروش محصول به پایان نمیرسد. تیم خدمات پس از فروش ما در تمامی مراحل نصب، راهاندازی و آموزش اپراتورها در کنار شما خواهد بود. تأمین قطعات یدکی و ارائه پشتیبانی فنی سریع و کارآمد، بخشی جداییناپذیر از خدمات ما برای تضمین عملکرد بیوقفه خط تولید شماست.

راهنمای انتخاب و خرید کوره مناسب

برای انتخاب دستگاهی که دقیقاً پاسخگوی نیاز شما باشد، به نکات زیر توجه فرمایید:

- ابعاد مفید کوره و ظرفیت بارگذاری: حداکثر ابعاد و وزن قطعاتی که قصد عملیات حرارتی آنها را دارید، تعیینکننده اندازه محفظه کوره است.

- حداکثر دمای کاری و یکنواختی دما: بر اساس نوع آلیاژها و فرآیندهایی که انجام میدهید، محدوده دمایی مورد نیاز خود را مشخص کنید.

- سطح خلا نهایی: فرآیندهای مختلف به سطوح متفاوتی از خلا نیاز دارند. این پارامتر در انتخاب نوع سیستم پمپاژ موثر است.

- بودجه و هزینههای جاری: علاوه بر قیمت اولیه دستگاه، به مصرف انرژی، هزینههای نگهداری و در دسترس بودن قطعات یدکی نیز توجه کنید. کورههای ما با طراحی بهینه، کمترین هزینه بهرهبرداری را در بلندمدت برای شما به همراه خواهند داشت.

همین امروز برای آینده کسبوکار خود سرمایهگذاری کنید

استفاده از یک کوره نیتروژندهی و عملیات حرارتی در خلا مدرن، یک جهش بزرگ در کیفیت و توان رقابتی محصولات شما ایجاد خواهد کرد. این فناوری به شما امکان میدهد تا قطعاتی با دوامتر، کارآمدتر و با ارزش افزوده بالاتر تولید کنید.

برای دریافت مشاوره تخصصی رایگان، استعلام قیمت و کسب اطلاعات تکمیلی در مورد مدلهای مختلف کورههای صنعتی، همین امروز با کارشناسان فروش ما تماس حاصل فرمایید. ما آمادهایم تا بهترین و بهینهترین راهحل را منطبق با نیازهای دقیق شما ارائه دهیم و در مسیر رشد و تعالی صنعت شما، همراهتان باشیم.