کوره قوس الکتریکی

فاقد توضیحات...

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر کوره قوس الکتریکی برای ذوب فلزات: قلب تپنده صنعت فولاد مدرن

در دنیای پیشرفته صنعتی امروز، سرعت، دقت و بهرهوری حرف اول را میزنند. صنعت متالورژی و فولادسازی نیز از این قاعده مستثنی نیست و همواره به دنبال روشهایی نوین برای بهینهسازی فرآیندهای تولید است. در این میان، کوره قوس الکتریکی برای ذوب فلزات به عنوان یک فناوری کلیدی و تحولآفرین، نقشی بیبدیل در تولید فولاد، چدن و آلیاژهای مختلف ایفا میکند. این کورهها با استفاده از انرژی الکتریکی برای تولید حرارت شدید، قادرند قراضههای فلزی و سایر مواد اولیه را در زمانی کوتاه و با کیفیتی بالا به مذاب تبدیل کنند. این فناوری نه تنها جایگزینی کارآمد برای کورههای بلند سنتی محسوب میشود، بلکه با مزایای زیستمحیطی قابل توجه، پاسخی به دغدغههای جهانی در زمینه کاهش آلایندهها نیز میباشد. در این مطلب جامع، قصد داریم به بررسی دقیق ساختار، عملکرد، مزایا و کاربردهای این تجهیز استراتژیک بپردازیم و راهنمای کاملی برای انتخاب و خرید بهترین کوره قوس الکتریکی برای ذوب فلزات متناسب با نیاز شما ارائه دهیم.

کوره قوس الکتریکی برای ذوب فلزات چیست و چگونه کار میکند؟

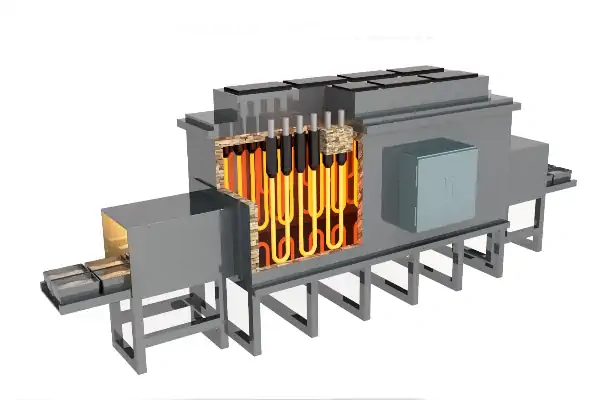

یک کوره قوس الکتریکی برای ذوب فلزات، دستگاهی پیشرفته در صنعت متالورژی است که از یک قوس الکتریکی پرقدرت به عنوان منبع اصلی حرارت برای ذوب کردن مواد فلزی، به ویژه قراضههای آهن و فولاد، استفاده میکند. اساس کار این کوره بر پایه ایجاد یک مدار الکتریکی بین الکترودهای گرافیتی (یا کربنی) و شارژ فلزی داخل کوره استوار است. با برقراری جریان الکتریکی بسیار بالا، یک قوس پلاسما با دمایی در حدود ۳۵۰۰ درجه سانتیگراد ایجاد میشود. این حرارت فوقالعاده شدید به سرعت به شارژ فلزی منتقل شده و فرآیند ذوب را آغاز میکند.

اجزای اصلی یک کوره قوس الکتریکی

برای درک بهتر عملکرد این فناوری، آشنایی با اجزای کلیدی آن ضروری است:

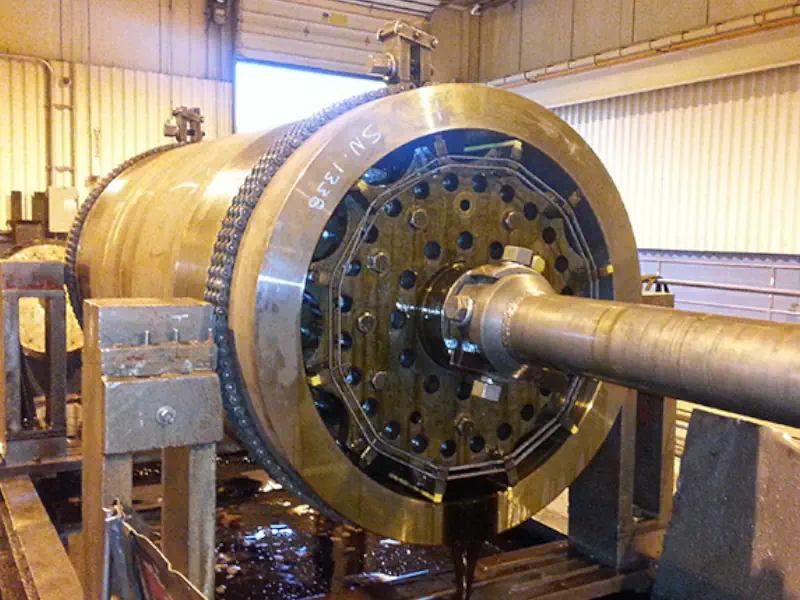

- بدنه یا پوسته کوره: یک محفظه فولادی مستحکم و استوانهای شکل که با لایههای متعددی از مواد نسوز (آجرها و جرمهای ریختنی) پوشانده شده تا بتواند دمای بسیار بالای مذاب را تحمل کند.

- سقف کوره: این بخش نیز از جنس فولاد و پوشیده از مواد نسوز است و دارای منافذی برای عبور الکترودها میباشد. سقف کوره قابلیت حرکت و جابجایی دارد تا عملیات شارژ قراضه به راحتی انجام شود.

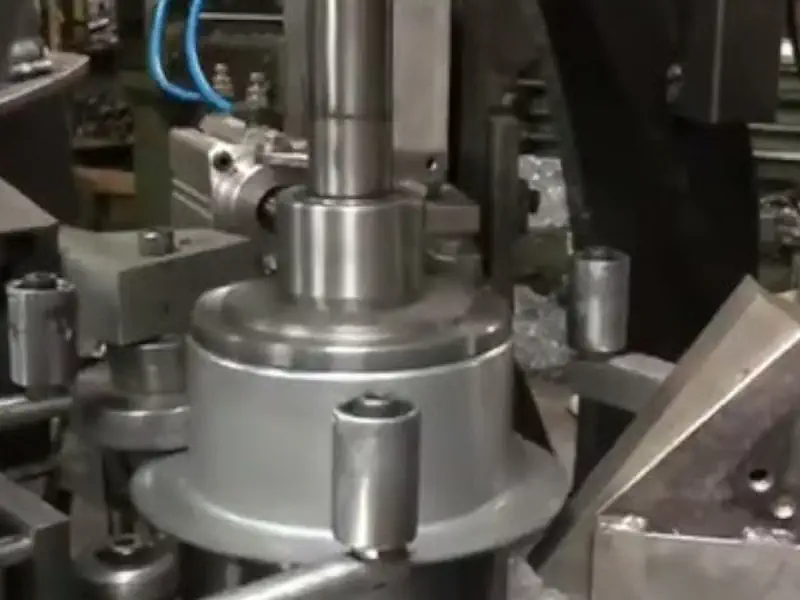

- الکترودهای گرافیتی: معمولاً سه الکترود گرافیتی غولپیکر وظیفه انتقال جریان الکتریکی و ایجاد قوس را بر عهده دارند. این الکترودها توسط یک سیستم نگهدارنده و بازوهای مکانیکی کنترل شده و به صورت عمودی قابل تنظیم هستند.

- سیستم تغذیه الکتریکی: شامل یک ترانسفورماتور بسیار قدرتمند است که ولتاژ بالای شبکه را به ولتاژ پایین و جریان بسیار بالا تبدیل میکند تا نیروی لازم برای ایجاد قوس تأمین شود.

- سیستم تخلیه مذاب: شامل یک ناودانی یا دریچه تخلیه است که پس از اتمام فرآیند ذوب و رسیدن به ترکیب شیمیایی مورد نظر، مذاب از طریق آن به پاتیلهای حمل منتقل میشود.

- سیستم کنترل و اتوماسیون: مغز متفکر کوره که تمامی پارامترها از جمله توان ورودی، موقعیت الکترودها، دما و فرآیندهای شیمیایی را به صورت دقیق نظارت و کنترل میکند.

مزایای بینظیر استفاده از کوره قوس الکتریکی برای ذوب فلزات

محبوبیت روزافزون این کورهها در صنایع فولاد و ریختهگری، مدیون مزایای متعدد آنها در مقایسه با روشهای سنتی است. انتخاب کوره قوس الکتریکی برای ذوب فلزات یک سرمایهگذاری هوشمندانه برای افزایش بهرهوری و سودآوری مجموعه شما خواهد بود.

۱. انعطافپذیری فوقالعاده در انتخاب مواد اولیه

یکی از بزرگترین مزایای کورههای EAF، قابلیت استفاده از ۱۰۰٪ قراضه فولادی به عنوان ماده اولیه است. این ویژگی، وابستگی به سنگ آهن و کک (که در کورههای بلند استفاده میشود) را از بین برده و به حفظ منابع طبیعی و توسعه اقتصاد چرخشی کمک شایانی میکند. علاوه بر قراضه، میتوان از آهن اسفنجی (DRI)، بریکت گرم (HBI) و چدن خام نیز در ترکیب شارژ استفاده کرد.

۲. سرعت بالای ذوب و بهرهوری تولید

فرآیند ذوب در یک کوره قوس الکتریکی برای ذوب فلزات بسیار سریع است. یک سیکل کامل ذوب (از شارژ تا تخلیه) معمولاً بین ۶۰ تا ۹۰ دقیقه به طول میانجامد. این سرعت بالا به معنای افزایش چشمگیر ظرفیت تولید در مقایسه با واحدهای با اندازه مشابه است و بازگشت سریعتر سرمایه را تضمین میکند.

۳. کنترل دقیق بر فرآیند و کیفیت محصول نهایی

سیستمهای کنترل مدرن در کورههای EAF امکان نظارت و تنظیم دقیق دما، ترکیب شیمیایی مذاب و افزودنیهای آلیاژی را فراهم میآورند. این کنترل دقیق منجر به تولید فولادها و آلیاژهایی با کیفیت ثابت، آنالیز شیمیایی مشخص و خواص مکانیکی مورد نظر میشود که برای کاربردهای حساس و مهندسی امری حیاتی است.

۴. کاهش اثرات زیستمحیطی

استفاده از قراضه و انرژی الکتریکی به جای سنگ آهن و سوختهای فسیلی (کک)، باعث میشود که میزان انتشار گازهای گلخانهای، به ویژه دیاکسید کربن (CO2)، در فرآیند تولید فولاد با کوره قوس الکتریکی به مراتب کمتر از روش کوره بلند باشد. این مزیت، به واحدهای صنعتی کمک میکند تا استانداردهای سختگیرانه زیستمحیطی را رعایت نمایند.

۵. هزینههای سرمایهگذاری و عملیاتی پایینتر

راهاندازی یک واحد فولادسازی مبتنی بر کوره قوس الکتریکی برای ذوب فلزات نیازمند سرمایهگذاری اولیه کمتری نسبت به یک کارخانه فولاد یکپارچه با کوره بلند است. همچنین، ابعاد کوچکتر کارخانه و فرآیند سادهتر، هزینههای عملیاتی و نگهداری را نیز کاهش میدهد.

انواع کوره قوس الکتریکی برای ذوب فلزات

کورههای قوس الکتریکی عمدتاً بر اساس نوع جریان الکتریکی مورد استفاده به دو دسته اصلی تقسیم میشوند. انتخاب نوع کوره به ظرفیت تولید، زیرساختهای الکتریکی موجود و ملاحظات اقتصادی بستگی دارد.

کوره قوس الکتریکی جریان متناوب

این نوع کوره، مدل سنتیتر و رایجتر است که از جریان متناوب سه فاز برای ایجاد قوس بین سه الکترود و شارژ فلزی استفاده میکند. طراحی آنها سادهتر و هزینههای اولیه ساخت آنها معمولاً کمتر است. این کورهها برای ظرفیتهای مختلف تولید قابل استفاده هستند و تکنولوژی اثباتشدهای محسوب میشوند.

کوره قوس الکتریکی جریان مستقیم

در این مدلهای مدرنتر، از یک الکترود گرافیتی در مرکز کوره (به عنوان کاتد) و یک الکترود در کف کوره (به عنوان آند) استفاده میشود. جریان الکتریکی پس از یکسوسازی به صورت مستقیم برقرار میشود. این طراحی مزایای قابل توجهی دارد، از جمله:

- کاهش مصرف الکترود گرافیتی: به دلیل سایش کمتر، هزینهها کاهش مییابد.

- کاهش نوسانات شبکه برق: برای شبکههای برق ضعیفتر مناسبتر است.

- صدای کمتر در حین عملیات ذوب.

- همگنتر بودن مذاب به دلیل تلاطم الکترومغناطیسی.

اگرچه هزینه اولیه کورههای DC ممکن است کمی بالاتر باشد، اما صرفهجویی در هزینههای عملیاتی در بلندمدت، این سرمایهگذاری را توجیهپذیر میسازد.

راهنمای انتخاب و خرید کوره قوس الکتریکی برای ذوب فلزات

انتخاب یک کوره قوس الکتریکی برای ذوب فلزات یک تصمیم استراتژیک و مهم برای هر واحد تولیدی است. برای اطمینان از انتخابی بهینه، باید پارامترهای مختلفی را با دقت مورد بررسی قرار داد. کارشناسان مجرب ما آمادهاند تا با ارائه مشاوره تخصصی، شما را در این مسیر یاری نمایند.

۱. تعیین ظرفیت مورد نیاز (تناژ کوره)

اولین و مهمترین گام، تعیین ظرفیت تولید مورد نظر شماست. ظرفیت کورهها بر اساس میزان مذاب تولیدی در هر سیکل (Heat) و بر حسب تُن بیان میشود. باید حجم تولید سالانه، تعداد شیفتهای کاری و زمان هر سیکل ذوب را در نظر گرفته و کورهای با ظرفیت مناسب انتخاب کنید.

۲. بررسی زیرساخت و منبع تغذیه الکتریکی

کورههای قوس الکتریکی مصرفکنندگان بزرگ انرژی هستند. قبل از خرید، باید از توانایی شبکه برق منطقه و زیرساختهای داخلی کارخانه برای تأمین توان مورد نیاز ترانسفورماتور کوره اطمینان حاصل کنید. توان ترانسفورماتور یکی از مشخصات فنی کلیدی کوره است.

۳. توجه به سیستمهای جانبی و کنترل آلودگی

یک سیستم ذوب کامل، تنها شامل خود کوره نیست. تجهیزاتی مانند سیستم جمعآوری و تصفیه غبار و دود، سیستمهای حمل و شارژ قراضه، پاتیلهای حمل مذاب و سیستمهای خنککاری آب، اجزای حیاتی این مجموعه هستند که باید به صورت یکپارچه طراحی و انتخاب شوند.

۴. سطح اتوماسیون و سیستمهای کنترلی

کورههای مدرن مجهز به سیستمهای کنترل منطقی برنامهپذیر و رابطهای کاربری پیشرفته هستند. سطح بالای اتوماسیون نه تنها به افزایش دقت و تکرارپذیری فرآیند کمک میکند، بلکه با بهینهسازی مصرف انرژی و مواد اولیه، هزینهها را کاهش داده و ایمنی را افزایش میدهد.

۵. خدمات پس از فروش و پشتیبانی فنی

یک کوره قوس الکتریکی برای ذوب فلزات یک سرمایهگذاری بلندمدت است. اطمینان از اینکه تأمینکننده، خدمات پس از فروش معتبر، تأمین قطعات یدکی و پشتیبانی فنی سریع و کارآمد را ارائه میدهد، امری ضروری برای جلوگیری از توقفهای تولید و تضمین عملکرد پایدار تجهیز است.

چرا ما را برای تأمین کوره قوس الکتریکی خود انتخاب کنید؟

ما با سالها تجربه در زمینه طراحی، تأمین و راهاندازی ماشینآلات صنعتی و خطوط تولید متالورژی، به عنوان شریکی قابل اعتماد در کنار شما هستیم. ما با درک عمیق از نیازهای صنعت فولاد و ریختهگری کشور، بهترین و مدرنترین راهکارهای مبتنی بر کوره قوس الکتریکی برای ذوب فلزات را ارائه میدهیم. تعهد ما به کیفیت، ارائه مشاوره صادقانه و پشتیبانی جامع، تضمینکننده موفقیت پروژه شما خواهد بود.

برای دریافت مشاوره تخصصی رایگان، اطلاع از مشخصات فنی دقیق مدلهای مختلف و استعلام قیمت کوره قوس الکتریکی برای ذوب فلزات، همین امروز با کارشناسان فروش ما تماس حاصل فرمایید. ما مشتاقانه منتظر شنیدن صدای شما و کمک به رشد و توسعه کسبوکار شما هستیم.