مقاومتی

فاقد توضیحات...

فاقد توضیحات...

فاقد توضیحات...

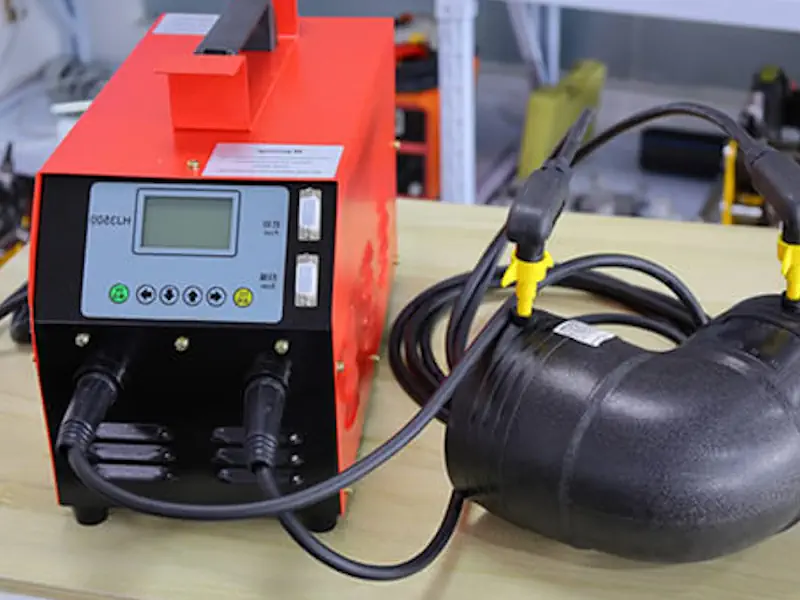

شما با استفاده از این دستگاه می توانید انواع جوش نقطه ای را برای ضخامت های 6 میلی متری انجام دهید

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه جوش مقاومتی

در دنیای پویای صنعت امروز، دستیابی به اتصالات فلزی مستحکم، دقیق و سریع، یکی از ارکان اصلی تولید محصولات باکیفیت است. در این میان، جوشکاری مقاومتی به عنوان یکی از کارآمدترین و اقتصادیترین روشهای اتصال، جایگاه ویژهای یافته است. ما با افتخار مجموعهای کامل از انواع دستگاه جوش مقاومتی را ارائه میدهیم که برای پاسخگویی به نیازهای متنوع صنایع طراحی و ساخته شدهاند. این دستگاهها با بهرهگیری از اصول فیزیکی ساده اما هوشمندانه، انقلابی در فرآیندهای تولید ایجاد کرده و به شما کمک میکنند تا بهرهوری خود را به سطحی نوین ارتقا دهید.

استفاده از یک دستگاه جوش مقاومتی مناسب، نه تنها کیفیت نهایی محصول را تضمین میکند، بلکه با کاهش هزینههای جانبی مانند عدم نیاز به مواد مصرفی (فیلر) و سرعت بالای اجرا، به افزایش سودآوری کسبوکار شما نیز کمک شایانی مینماید. در ادامه این مطلب، به بررسی جامع این فناوری، انواع دستگاهها و نکات کلیدی برای انتخاب بهترین گزینه برای خط تولید شما خواهیم پرداخت.

دستگاه جوش مقاومتی چیست و چگونه کار میکند؟

جوشکاری مقاومتی فرآیندی است که در آن از ترکیب دو عامل کلیدی، یعنی جریان الکتریکی و فشار مکانیکی، برای ایجاد اتصال بین قطعات فلزی استفاده میشود. اساس کار این روش بر پایه قانون ژول استوار است؛ به این معنا که با عبور جریان الکتریکی شدید از نقطه تماس دو قطعه کار، مقاومت الکتریکی موضعی باعث تولید گرمای زیاد و ذوب شدن فلز در آن نقطه میشود. همزمان، فشار اعمال شده توسط الکترودها، این فلز مذاب را در هم آمیخته و پس از سرد شدن، یک جوش یکپارچه و مستحکم ایجاد میکند.

اصول بنیادین جوشکاری مقاومتی

فرآیند در یک دستگاه جوش مقاومتی در چند مرحله کوتاه و سریع رخ میدهد. ابتدا الکترودها قطعات را با فشار مشخصی به یکدیگر میفشارند. سپس، جریان الکتریکی بسیار بالا (اما با ولتاژ پایین) برای مدت زمان کوتاهی از الکترودها و قطعات عبور میکند. گرمای متمرکز در نقطه تماس، فلز را به حالت خمیری یا مذاب درمیآورد. در نهایت، پس از قطع جریان، فشار همچنان برای چند لحظه حفظ میشود تا مذاب منجمد شده و جوش شکل بگیرد. کنترل دقیق این سه پارامتر (جریان، زمان و فشار) کلید دستیابی به یک جوش بینقص است.

اجزای اصلی یک دستگاه جوش مقاومتی

هر دستگاه جوش مقاومتی صرف نظر از نوع و کاربرد آن، از چند بخش اصلی تشکیل شده است:

- ترانسفورماتور جوش: وظیفه تبدیل برق شبکه (با ولتاژ بالا و جریان پایین) به برق مورد نیاز برای جوشکاری (با ولتاژ پایین و جریان بسیار بالا) را بر عهده دارد.

- الکترودها: این قطعات که معمولاً از آلیاژهای مس ساخته میشوند، وظیفه انتقال جریان و اعمال فشار به قطعه کار را دارند.

- سیستم اعمال فشار: این سیستم که میتواند پنوماتیک (بادی) یا هیدرولیک باشد، نیروی لازم برای فشردهسازی قطعات را فراهم میکند.

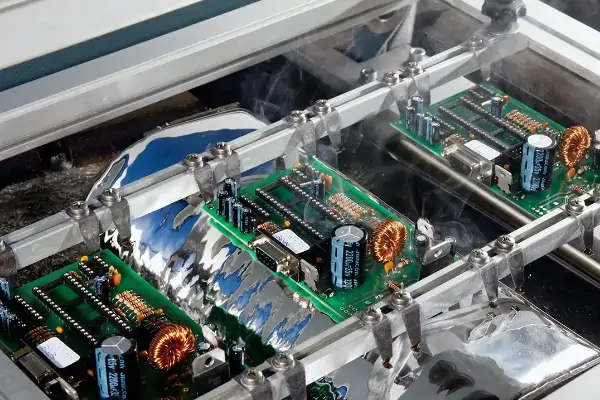

- واحد کنترل (تایمر): این بخش مغز دستگاه است و وظیفه کنترل دقیق زمانبندی مراحل مختلف فرآیند جوش و همچنین شدت جریان را بر عهده دارد.

انواع دستگاه جوش مقاومتی و کاربردهای آنها

دستگاههای جوش مقاومتی بر اساس شکل الکترودها و نحوه اتصال قطعات، به انواع مختلفی تقسیم میشوند که هر یک برای کاربردهای خاصی بهینه شدهاند. انتخاب صحیح نوع دستگاه، تأثیر مستقیمی بر کیفیت و کارایی فرآیند تولید شما خواهد داشت.

دستگاه جوش نقطهای (نقطه جوش)

رایجترین نوع دستگاه جوش مقاومتی، دستگاه نقطه جوش است. این دستگاه برای اتصال ورقهای فلزی روی هم از طریق ایجاد جوشهای دایرهای شکل و مجزا (شبیه به پرچ) به کار میرود. به دلیل سرعت بسیار بالا و قابلیت اتوماسیون، این روش به طور گسترده در صنایعی مانند خودروسازی (برای اتصال پنلهای بدنه)، تولید لوازم خانگی (مانند بدنه یخچال و ماشین لباسشویی) و ساخت کابینتهای فلزی استفاده میشود.

دستگاه جوش درز (درز جوش)

دستگاه درز جوش عملکردی شبیه به نقطه جوش دارد، با این تفاوت که به جای الکترودهای نوکتیز، از الکترودهای دیسکی یا چرخمانند استفاده میکند. این الکترودها همزمان با چرخش و اعمال فشار، جریانی متناوب را عبور میدهند و مجموعهای از نقاط جوش را با همپوشانی ایجاد میکنند که در نهایت یک درز جوش پیوسته و آببند را به وجود میآورد. این نوع دستگاه جوش مقاومتی برای ساخت مخازن، رادیاتورها، لولهها و قوطیهای فلزی ایدهآل است.

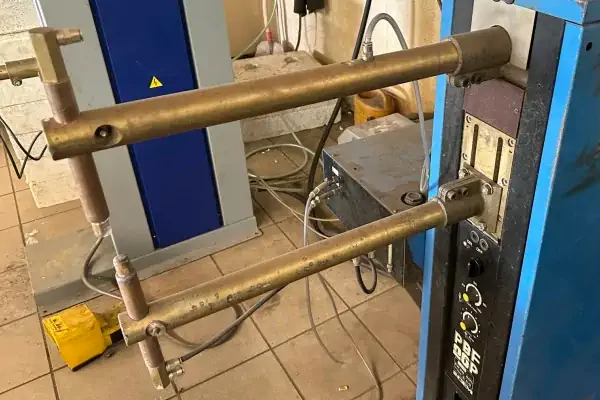

دستگاه جوش سر به سر (جوش لب به لب)

این دستگاه برای اتصال قطعاتی مانند میلگرد، سیم، لوله یا پروفیل به صورت انتها به انتها (سر به سر) طراحی شده است. در این فرآیند، دو قطعه در گیرههای دستگاه محکم شده و با نزدیک شدن به یکدیگر و عبور جریان، در سطح مقطع خود ذوب و سپس با فشار به یکدیگر متصل میشوند. از این روش در ساخت زنجیر، رینگهای فلزی، اتصال ریلهای راهآهن و تولید ابزارآلات استفاده فراوانی میشود.

دستگاه جوش برجسته (پیشآمدگی)

در این تکنیک، قبل از جوشکاری، برجستگیهای کوچکی بر روی یکی از قطعات ایجاد میشود. این برجستگیها به عنوان نقاط تمرکز جریان عمل کرده و باعث میشوند جوش دقیقاً در مکانهای مورد نظر شکل بگیرد. این روش امکان ایجاد چندین نقطه جوش به صورت همزمان را فراهم میکند و برای اتصال قطعات کوچک مانند مهره و پیچ به ورقها، مونتاژ قطعات الکترونیکی و ساخت مجموعههای پیچیده فلزی بسیار کارآمد است.

راهنمای انتخاب و خرید دستگاه جوش مقاومتی مناسب

انتخاب یک دستگاه جوش مقاومتی که کاملاً با نیازهای تولیدی شما هماهنگ باشد، یک سرمایهگذاری هوشمندانه است. برای تصمیمگیری صحیح، به نکات زیر توجه فرمایید:

۱. نوع و ضخامت مواد

اولین و مهمترین عامل، جنس و ضخامت فلزاتی است که قصد جوشکاری آنها را دارید. فلزات مختلف مقاومت الکتریکی متفاوتی دارند و ضخامت بیشتر نیازمند توان (جریان) بالاتری است. توان دستگاه معمولاً با واحد کیلوولت-آمپر مشخص میشود و باید متناسب با حداکثر ضخامت کاری شما انتخاب گردد.

۲. حجم تولید و سیکل کاری

سیکل کاری نشاندهنده درصدی از زمان است که دستگاه میتواند به طور مداوم با حداکثر توان خود کار کند. برای خطوط تولید با حجم بالا و تیراژ زیاد، انتخاب یک دستگاه جوش مقاومتی با سیکل کاری بالا ضروری است تا از داغ شدن بیش از حد و توقفهای پی در پی جلوگیری شود.

۳. سیستم کنترل و دقت

دستگاههای مدرن مجهز به کنترلرهای میکروپروسسوری پیشرفته هستند که امکان تنظیم دقیق پارامترهای جوش (جریان، زمان و فشار) را فراهم میکنند. برای کاربردهای حساس که نیازمند کیفیت جوش ثابت و تکرارپذیر هستند، سرمایهگذاری بر روی یک دستگاه با سیستم کنترل پیشرفته، امری حیاتی است.

۴. خدمات پس از فروش و پشتیبانی

یک دستگاه جوش مقاومتی یک تجهیز صنعتی است که نیازمند نگهداری و خدمات دورهای است. اطمینان از دسترسی به قطعات یدکی، خدمات تعمیر و پشتیبانی فنی معتبر از سوی فروشنده، تضمینکننده عملکرد طولانیمدت و بدون وقفه دستگاه شما خواهد بود.

چرا مجموعه ما را برای تأمین دستگاه جوش مقاومتی انتخاب کنید؟

ما با درک عمیق از نیازهای صنایع مختلف، مجموعهای از برترین و قابلاطمینانترین دستگاههای جوش مقاومتی را گرد هم آوردهایم. تعهد ما تنها به فروش یک محصول محدود نمیشود؛ ما خود را شریک تجاری شما میدانیم و در تمام مراحل، از مشاوره تخصصی برای انتخاب دستگاه گرفته تا نصب، راهاندازی و خدمات پس از فروش، در کنار شما خواهیم بود.

کارشناسان مجرب ما آمادهاند تا با بررسی دقیق فرآیندهای تولیدی شما، بهترین و اقتصادیترین دستگاه جوش مقاومتی را پیشنهاد دهند. برای دریافت مشاوره رایگان، آشنایی با مدلهای مختلف و استعلام قیمت، همین امروز با ما تماس بگیرید. کیفیت، سرعت و دقت را به خط تولید خود هدیه دهید.