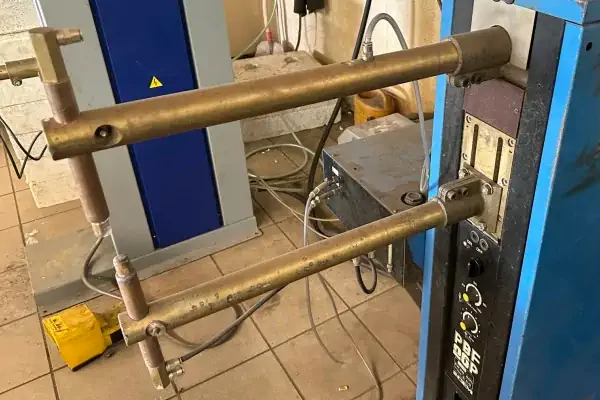

لوله فلزی

فاقد توضیحات...

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

انتخاب و خرید دستگاه جوش لوله فلزی

در دنیای صنعت امروز، اتصال دقیق و مستحکم لولههای فلزی، شاهرگ حیات پروژههای عظیم عمرانی و صنعتی محسوب میشود. از خطوط انتقال نفت و گاز گرفته تا سیستمهای تأسیساتی پیچیده در پالایشگاهها و نیروگاهها، کیفیت جوش لولهها تضمینکننده ایمنی، دوام و کارایی کل سیستم است. در این میان، دستگاه جوش لوله فلزی به عنوان ابزاری کلیدی، نقشی بیبدیل ایفا میکند. انتخاب صحیح این دستگاه نه تنها بر کیفیت نهایی اتصال تأثیر مستقیم دارد، بلکه میتواند بهرهوری پروژه را به شکل چشمگیری افزایش داده و هزینهها را بهینهسازی کند. ما در این راهنمای جامع، قصد داریم تا با نگاهی تخصصی، شما را در فرآیند شناخت، انتخاب و خرید بهترین دستگاه جوش لوله فلزی متناسب با نیازهایتان یاری نماییم.

چرا انتخاب یک دستگاه جوش لوله فلزی مناسب، حیاتی است؟

اتصال لولههای فلزی، فرآیندی فراتر از یک اتصال ساده است؛ این یک علم مهندسی است که در آن کوچکترین خطا میتواند منجر به خسارات جبرانناپذیر مالی و جانی شود. یک جوش ضعیف یا نامناسب در یک خط لوله تحت فشار، میتواند به نشتی، شکست و در نهایت یک فاجعه صنعتی ختم شود. به همین دلیل، سرمایهگذاری برای تهیه یک دستگاه جوش لوله فلزی باکیفیت و متناسب با نوع پروژه، یک اقدام پیشگیرانه و هوشمندانه است. دستگاه مناسب، جوشی یکنواخت، با نفوذ کافی و عاری از هرگونه عیب و نقصی را تضمین میکند که این امر مستقیماً به افزایش طول عمر سازه و کاهش نیاز به تعمیرات پرهزینه منجر میشود.

انواع دستگاه جوش لوله فلزی

دنیای جوشکاری لوله بسیار گسترده است و برای هر نوع کاربرد، جنس لوله و شرایط محیطی، دستگاه خاصی طراحی شده است. شناخت این دستهبندیها اولین گام برای یک انتخاب آگاهانه است. به طور کلی، این دستگاهها را میتوان بر اساس فرآیند جوشکاری و نوع کاربری تقسیمبندی کرد.

بررسی دستگاهها بر اساس فرآیند جوشکاری

هر فرآیند جوشکاری، ویژگیها، مزایا و معایب خاص خود را دارد که آن را برای کاربردهای معینی مناسب میسازد.

۱. دستگاه جوش لوله با فرآیند آرگون (TIG/GTAW)

جوشکاری تیگ (TIG) به عنوان یکی از دقیقترین و تمیزترین روشهای جوشکاری شناخته میشود. در این فرآیند، از یک الکترود تنگستن غیرمصرفی برای ایجاد قوس الکتریکی استفاده میشود و یک گاز محافظ خنثی (معمولاً آرگون) از حوضچه جوش در برابر اکسیداسیون محافظت میکند. این روش برای جوشکاری لولههایی با ضخامت کم، لولههای از جنس فولاد ضد زنگ (استنلس استیل)، آلومینیوم و آلیاژهای حساس که کیفیت ظاهری و ساختاری جوش در آنها از اهمیت بالایی برخوردار است، ایدهآل میباشد. دستگاه جوش لوله فلزی آرگون، کنترل فوقالعادهای بر فرآیند جوش به اپراتور میدهد و جوشهایی بسیار مستحکم و با ظاهر عالی تولید میکند.

۲. دستگاه جوش لوله با فرآیند (MIG/MAG) CO2

جوشکاری میگ/مگ (MIG/MAG) یک فرآیند نیمهاتوماتیک است که در آن سیم جوش به طور مداوم از طریق تورچ به حوضچه جوش تغذیه میشود. این روش به دلیل سرعت بالا و نرخ رسوب زیاد، برای جوشکاری لولههایی با ضخامت متوسط تا زیاد، به ویژه لولههای فولادی کربنی، بسیار محبوب است. استفاده از این دستگاه جوش لوله فلزی در کارگاههای ساخت اسکلت فلزی، خطوط لوله صنعتی و پروژههایی که سرعت در آنها اهمیت دارد، رواج فراوانی دارد. این دستگاهها کاربری سادهتری نسبت به مدلهای آرگون دارند و میتوانند بهرهوری را به شکل قابل توجهی افزایش دهند.

۳. دستگاه جوش لوله با الکترود دستی (SMAW)

جوشکاری با الکترود دستی (SMAW) یا جوشکاری قوسی با الکترود روکشدار، یکی از قدیمیترین و همچنان پرکاربردترین روشها در دنیاست. مزیت اصلی این روش، سادگی، قابل حمل بودن دستگاه و عدم نیاز به گاز محافظ است که آن را برای کار در شرایط کارگاهی نامساعد، فضاهای باز و عملیات تعمیر و نگهداری در محل ایدهآل میسازد. یک دستگاه جوش لوله فلزی مبتنی بر این فرآیند، انتخابی اقتصادی و کارآمد برای اتصال انواع لولههای فولادی در ضخامتهای مختلف است.

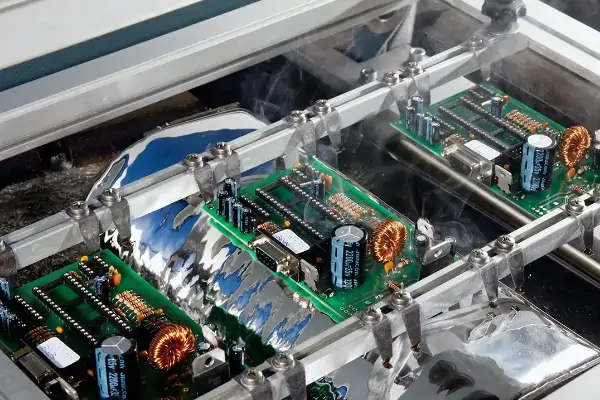

۴. دستگاه جوش لوله زیرپودری (SAW)

این فرآیند تمام اتوماتیک، برای جوشکاری لولههای با قطر بزرگ و ضخامت بالا (مانند خطوط انتقال اصلی) طراحی شده است. در این روش، قوس الکتریکی در زیر لایهای از پودر مخصوص (فلاکس) ایجاد میشود که هم از حوضچه جوش محافظت کرده و هم به بهبود خواص متالورژیکی آن کمک میکند. دستگاه جوش زیرپودری نرخ رسوب بسیار بالایی دارد و جوشهایی با کیفیت یکنواخت و نفوذ عمیق تولید میکند. این دستگاهها عمدتاً در کارخانهها و برای تولید انبوه لوله یا اتصال بخشهای بزرگ خطوط لوله مورد استفاده قرار میگیرند.

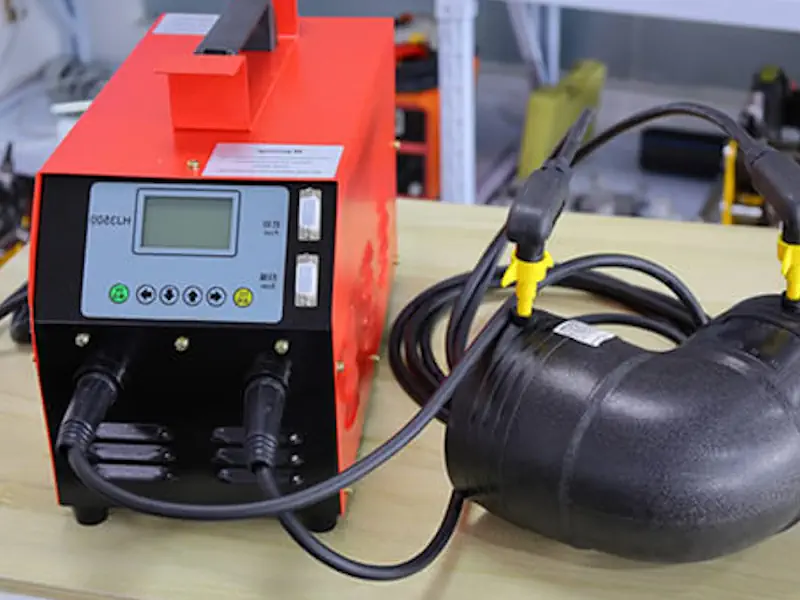

بررسی دستگاهها بر اساس نوع کاربری

- دستگاههای اتوماتیک و مداری: این سیستمها پیشرفتهترین نوع دستگاه جوش لوله فلزی هستند. در این روش، تورچ جوشکاری به صورت ۳۶۰ درجه به دور لوله ثابت میچرخد و یک جوش بینقص، دقیق و کاملاً تکرارپذیر ایجاد میکند. این فناوری در صنایع حساس مانند هوافضا، داروسازی، صنایع غذایی و هستهای که کوچکترین خطایی پذیرفته نیست، کاربرد دارد.

- دستگاههای کارگاهی (ثابت): این دستگاهها معمولاً ابعاد بزرگتر، قدرت بیشتر و چرخه کاری بالاتری دارند و برای استفاده مداوم در محیطهای کنترلشده کارگاهی طراحی شدهاند.

- دستگاههای قابل حمل (پرتابل): این مدلها سبکتر، کمحجمتر و اغلب با تکنولوژی اینورتر ساخته میشوند تا حمل و نقل آنها به محل پروژه آسان باشد. این دستگاهها برای تیمهای نصب و راهاندازی و گروههای تعمیراتی بسیار مناسب هستند.

نکات کلیدی در انتخاب و خرید دستگاه جوش لوله فلزی

پس از شناخت انواع دستگاهها، نوبت به انتخاب مدل مناسب بر اساس پارامترهای پروژه شما میرسد. در نظر گرفتن موارد زیر شما را به یک خرید هوشمندانه رهنمون میسازد.

۱. جنس، قطر و ضخامت لوله

این سه عامل، تعیینکننده اصلی فرآیند جوشکاری و آمپراژ مورد نیاز شما هستند. برای لولههای استیل نازک، جوش آرگون بهترین گزینه است، در حالی که برای لولههای فولادی ضخیم، فرآیندهای میگ/مگ یا الکترود دستی مناسبتر خواهند بود. هرچه ضخامت لوله بیشتر باشد، به دستگاهی با حداکثر جریان خروجی (آمپر) بالاتر نیاز خواهید داشت.

۲. چرخه کاری (Duty Cycle)

چرخه کاری، یکی از مهمترین مشخصات فنی یک دستگاه جوش لوله فلزی صنعتی است. این پارامتر نشان میدهد که دستگاه در یک بازه زمانی ۱۰ دقیقهای، چه مدت میتواند با حداکثر توان خود کار کند بدون آنکه به دلیل گرمای بیش از حد خاموش شود. به عنوان مثال، چرخه کاری ۶۰ درصد در ۲۰۰ آمپر به این معناست که دستگاه میتواند ۶ دقیقه به طور مداوم با جریان ۲۰۰ آمپر جوشکاری کند و سپس به ۴ دقیقه استراحت برای خنک شدن نیاز دارد. برای کارهای سنگین و پیوسته صنعتی، انتخاب دستگاهی با چرخه کاری بالا امری ضروری است.

۳. شرایط محیطی و منبع تغذیه

آیا جوشکاری در یک کارگاه مجهز با برق سه فاز پایدار انجام میشود یا در یک سایت ساختمانی دورافتاده با دسترسی محدود به برق؟ دستگاههای اینورتر جدید قابلیت کار با نوسانات ولتاژ را دارند و برخی مدلهای قابل حمل حتی با ژنراتور برق نیز سازگار هستند. توجه به ولتاژ ورودی دستگاه (تکفاز یا سهفاز) و تطابق آن با زیرساخت برقی محل کار شما بسیار مهم است.

۴. بودجه و هزینههای بلندمدت

قیمت اولیه دستگاه تنها بخشی از هزینه کل است. هزینههای جانبی مانند مواد مصرفی (الکترود، سیم جوش، گاز محافظ)، هزینه نگهداری و تعمیرات و مصرف انرژی را نیز در محاسبات خود لحاظ کنید. گاهی یک دستگاه جوش لوله فلزی گرانتر با فناوری بهروزتر، به دلیل مصرف انرژی کمتر و کارایی بالاتر، در بلندمدت انتخابی اقتصادیتر خواهد بود.

۵. گارانتی و خدمات پس از فروش

دستگاه جوش یک سرمایهگذاری بلندمدت است. از وجود گارانتی معتبر و دسترسی آسان به خدمات پس از فروش و قطعات یدکی اطمینان حاصل کنید. یک تأمینکننده معتبر، همواره پشتیبان محصولات خود خواهد بود و در صورت بروز هرگونه مشکل، شما را یاری خواهد کرد.

مشاوره تخصصی، کلید بهترین انتخاب

انتخاب دستگاه جوش لوله فلزی یک تصمیم فنی و تخصصی است. پیچیدگیهای موجود در هر پروژه، نیازمند بررسی دقیق و همفکری با متخصصان این حوزه است. کیفیت اتصالات در پروژههای شما، مستقیماً به ابزاری که انتخاب میکنید بستگی دارد و این انتخاب شایسته بالاترین دقت و توجه است.

ما با درک عمیق از نیازهای صنایع مختلف و با بهرهگیری از دانش فنی کارشناسان مجرب، آمادهایم تا به شما در یافتن بهترین و کارآمدترین راهکار برای جوشکاری لولههای فلزی کمک کنیم. برای دریافت مشاوره تخصصی رایگان، بررسی دقیق نیازهای پروژه و استعلام قیمت انواع دستگاه جوش لوله فلزی، همین امروز با تیم فروش ما تماس حاصل فرمایید. ما در کنار شما هستیم تا اتصالات شما به همان اندازه که مستحکم هستند، هوشمندانه نیز باشند.