دستگاه سیل حرارتی

سیل حرارتی دستی یکی از ابتداییترین و مقرونبهصرفهترین دستگاههای سیل حرارتی محسوب میشود که در دسته دستگاههای بستهبندی کوچک و کارگاهی قرار میگیرد. این دستگاه بهطور خاص برای آببندی و مهر و موم کردن انواع ظرفها و لیوانهای یکبار مصرف طراحی شده است و برای کسبوکارهای با حجم تولید پایین و کارگاههای کوچک بسیار مناسب است.

دستگاه سیل حرارتی اتوماتیک یک ماشین پیشرفته در حوزه سیل حرارتی است که بهطور کامل عملیات سیل کردن ظروف و لیوانهای یکبار مصرف را بدون نیاز به دخالت دستی انجام میدهد. این دستگاهها به دلیل سرعت بالا، دقت و کاهش نیروی انسانی مورد نیاز، برای کسبوکارهایی با تولیدات انبوه و حجم بالا بسیار مناسب هستند.

دستگاه سیل حرارتی روتاری یکی از پیشرفتهترین و کارآمدترین انواع دستگاههای سیل حرارتی است که بهطور خاص برای بستهبندی با سرعت بالا و در خطوط تولید بزرگ طراحی شده است. این دستگاه با مکانیزم چرخشی (روتاری) کار میکند و قابلیت بستهبندی انواع ظروف و محصولات را در مقیاس صنعتی دارد.

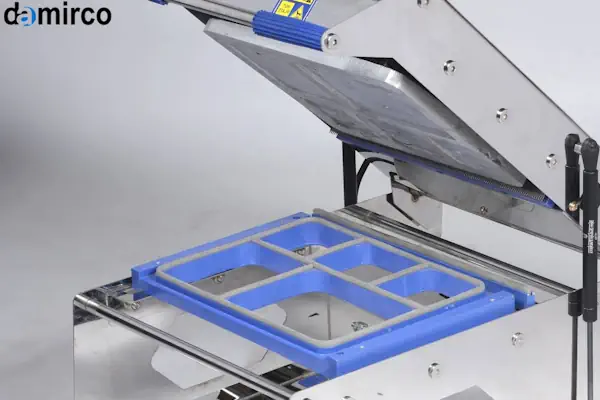

دستگاه سیل حرارتی ظروف یکی از تجهیزات مهم در صنعت بستهبندی است که برای سیل کردن و آببندی ظروف پلاستیکی، شیشهای یا آلومینیومی با استفاده از حرارت بهکار میرود. این نوع از دستگاه سیل حرارتی بهطور گسترده در صنایع غذایی، دارویی، آرایشی و بهداشتی و حتی در بخشهای صنعتی مورد استفاده قرار میگیرد. عملکرد دستگاه بر پایه استفاده از حرارت برای پرس کردن لایهای از سلفون یا فویل بر روی دهانه ظرف است که باعث بستهبندی محکم و بهداشتی میشود.

سیل حرارتی دستی یکی از ابتداییترین و مقرونبهصرفهترین دستگاههای سیل حرارتی محسوب میشود که در دسته دستگاههای بستهبندی کوچک و کارگاهی قرار میگیرد. این دستگاه بهطور خاص برای آببندی و مهر و موم کردن انواع ظرفها و لیوانهای یکبار مصرف طراحی شده است و برای کسبوکارهای با حجم تولید پایین و کارگاههای کوچک بسیار مناسب است.

دستگاه سیل حرارتی اتوماتیک یک ماشین پیشرفته در حوزه سیل حرارتی است که بهطور کامل عملیات سیل کردن ظروف و لیوانهای یکبار مصرف را بدون نیاز به دخالت دستی انجام میدهد. این دستگاهها به دلیل سرعت بالا، دقت و کاهش نیروی انسانی مورد نیاز، برای کسبوکارهایی با تولیدات انبوه و حجم بالا بسیار مناسب هستند.

دستگاه سیل حرارتی روتاری یکی از پیشرفتهترین و کارآمدترین انواع دستگاههای سیل حرارتی است که بهطور خاص برای بستهبندی با سرعت بالا و در خطوط تولید بزرگ طراحی شده است. این دستگاه با مکانیزم چرخشی (روتاری) کار میکند و قابلیت بستهبندی انواع ظروف و محصولات را در مقیاس صنعتی دارد.

دستگاه سیل حرارتی ظروف یکی از تجهیزات مهم در صنعت بستهبندی است که برای سیل کردن و آببندی ظروف پلاستیکی، شیشهای یا آلومینیومی با استفاده از حرارت بهکار میرود. این نوع از دستگاه سیل حرارتی بهطور گسترده در صنایع غذایی، دارویی، آرایشی و بهداشتی و حتی در بخشهای صنعتی مورد استفاده قرار میگیرد. عملکرد دستگاه بر پایه استفاده از حرارت برای پرس کردن لایهای از سلفون یا فویل بر روی دهانه ظرف است که باعث بستهبندی محکم و بهداشتی میشود.

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه سیل چیست و چه کاربردی دارد؟

دستگاه سیل یکی از انواع بسته بندی های مرسوم در صنایع غذایی بخصوص برای میوه جات و بسته بندی گوشت، مرغ و ماهی محسوب میشود. این دستگاه با نامهای مختلفی از جمله سیل وکیوم، سیلکن و سیل پک شناخته میشود و بسته به نوع آن، میتواند در شرایط و حجمهای مختلف تولیدی به کار رود. با استفاده از دستگاههای سیل شما یک پوشش پلاستیکی به بالای بسته بندی های خودتان اضافه می کنید که ظاهر آن را زیبا و حرفه ای می سازد و برای قفسه جذاب میکند. بستهبندی ایمن و استاندارد محصولات، به خصوص مواد غذایی، یکی از مهمترین مراحل تولید است که ماندگاری و بهداشت محصول را تضمین میکند. دستگاه سیل با استفاده از روشهای متنوع مانند حرارت و وکیوم، این کار را به بهترین نحو انجام میدهد.

یکی از ویژگیهای مهم این دستگاه، تنوع در مدلها و قابلیتهای آن است. به همین دلیل، این دستگاهها در مدلهای مختلفی از جمله اتوماتیک، نیمهاتوماتیک و دستی طراحی و تولید میشوند. قیمت این دستگاهها نیز بسته به عواملی مانند ابعاد ظرفها، نوع دستگاه و میزان تولید روزانه متفاوت است. از این دستگاهها نه تنها در صنایع غذایی استفاده میشود، بلکه در بستهبندی محصولات دارویی، بهداشتی و حتی شیمیایی نیز کاربرد دارند.

تفاوت دستگاه سیل وکیوم با اسکین پک

نحوه کار این دستگاه شبیه دستگاه اسکین پک است. تفاوت دستگاه اسکین پک و سیل در این است که اسکین پک هم محصول را بسته بندی میکند و هم هوای داخل آن را میکشد. ولی سیل هوا را که بیرون میکشد در عوض آن یک گاز به داخل محصول اضافه میکند.

مزیای بسته بندی سیل نسبت به سایر روشهای بسته بندی

- حفظ تازگی محصول

- افزایش عمر بسته بندی در قفسه و فروشگاه

- نداشتن چکه در بسته بندی

- استفاده از مواد قابل بازیافت

- ظاهر فوقلعاده بسته بندی

- راحتی استفاده از بسته بندی برای مشتری

فرایند بسته بندی سیل حرارتی

- گوشت یا هرچیز دیگری که می خواهید بسته بندی کنید را در ظرف قرار داد

- ظرف را در دستگاه قرار می دهید.

- یک فیلم با استفاده از گرما روی ظرف سیل می شود.

طرز عملکرد دستگاه سیل بستهبندی

دستگاههای سیل بر مبنای استفاده از حرارت یا امواج القایی برای چسباندن سلفون یا فویل آلومینیوم به ظروف کار میکنند. عملکرد اصلی این دستگاهها این است که یک بستهبندی محکم و غیرقابل نفوذ ایجاد کنند تا محصول درون ظرف محافظت شده و از عوامل خارجی همچون رطوبت، آلودگی و هوا مصون بماند. در این میان، استفاده از دستگاههای سیل در صنایع غذایی بسیار رایج است، اما با توجه به کارایی بالای آنها، این دستگاهها به طور گسترده در صنایع دارویی، بهداشتی و شیمیایی نیز به کار میروند.

انواع دستگاه سیل از نظر نوع عملکرد

بر اساس نوع و عملکرد دستگاه، دستگاههای سیل به دو دسته اصلی تقسیم میشوند:

- سیل حرارتی: این دستگاهها با استفاده از المنتهای برقی، حرارت تولید کرده و سلفون را به دهانه ظرف میچسبانند.

- سیل القایی: در این دستگاهها از امواج القایی برای گرم کردن و چسباندن فویل آلومینیوم به دهانه ظرف استفاده میشود.

این دو نوع دستگاه هر کدام کاربردهای خاص خود را دارند و انتخاب میان آنها به نوع محصول، نوع بستهبندی و اهداف تولید بستگی دارد. ما قبلا به طور مفصل درباره دستگاه سیل القایی حرف زده ایم و انواع محصولات آن را نیز بررسی کرده ایم. برای مشاهده این به صفحه ویژه دستگاه سیل القایی بروید.

مزایای دستگاههای سیل حرارتی و القایی

هر کدام از دستگاههای سیل حرارتی و القایی مزایای خاص خود را دارند. دستگاه سیل حرارتی به دلیل استفاده از المنتهای برقی، میتواند برای محصولات متنوعی که نیازی به استفاده از فویل آلومینیوم ندارند، مناسب باشد. در مقابل، دستگاه سیل القایی بیشتر برای بستهبندیهایی استفاده میشود که نیاز به وکیوم کردن هوا از داخل ظرف دارند و باید از فویل آلومینیوم برای بستهبندی استفاده شود.

مزایای دستگاه سیل حرارتی

- تنوع در بستهبندی انواع ظروف بدون نیاز به فویل آلومینیوم

- استفاده سادهتر و نیاز کمتر به تجهیزات جانبی

- مناسب برای تولیدات کوچک و متوسط

- عدم نیاز به درب ظرف برای سیل کردن

مزایای دستگاه سیل القایی

- قابلیت وکیوم کردن هوا از داخل ظرف برای افزایش ماندگاری محصول

- مناسب برای بستهبندیهایی که نیاز به استفاده از فویل آلومینیوم دارند

- کارایی بالا در صنایع غذایی و دارویی برای حفظ کیفیت محصول

- امکان تزریق گازهای محافظ به داخل ظرف برای محافظت بیشتر از محصول

انواع دستگاه سیل حرارتی

دستگاههای سیل حرارتی در چندین مدل مختلف تولید میشوند که هر کدام برای کاربردهای خاص و حجم تولید مشخصی طراحی شدهاند. بسته به نیاز کارخانهها و کارگاههای تولیدی، این دستگاهها در مدلهای زیر ساخته میشوند:

دستگاه سیل حرارتی رومیزی

این دستگاهها کوچک و جمعوجوراند و بیشتر برای کارگاههای کوچک و تولیدات محدود استفاده میشوند. سیل حرارتی رومیزی به دلیل اندازه کوچک و قیمت پایین، برای کارگاههای خانگی و تولیدیهای کمحجم ایده آل محسوب میشوند.

دستگاه سیل حرارتی روتاری یا چرخشی

این دستگاهها برای تولیدات متوسط کاربرد دارند. در سیل حرارتی روتاری، قالبهای چرخشی به اپراتور امکان میدهد که عملیات سیل کردن را به صورت مداوم و با سرعت بیشتری انجام دهد. سیلهای روتاری یا چرخشی یکی از پیشرفتهترین انواع دستگاههای سیل هستند که برای تولیدات با حجم متوسط تا بالا مورد استفاده قرار میگیرند. این دستگاهها به دو دسته اصلی تقسیم میشوند:

1. سیلهای فاقد فیلر (پرکن)

در این دستگاهها، یک سینی چرخان قرار دارد که اپراتور ظرفهای پر شده از محصول را در جایگاه مخصوص قرار میدهد. این سینی چرخان دارای دو جایگاه روبهرو است که یکی برای قرار دادن ظروف پر شده و دیگری برای سیل کردن آنها به کار میرود. اپراتور پس از قرار دادن ظروف در جایگاههای مخصوص، سینی را چرخانده و فرآیند سیل کردن به صورت همزمان برای دسته بعدی ظروف انجام میشود. پس از اتمام عملیات سیل کردن، ظروف سیل شده از جایگاه خارج و ظروف جدید در جایگاه دیگر قرار میگیرند. این نوع دستگاه بیشتر برای کارگاهها و کارخانههایی با حجم تولید متوسط مناسب است.

2. سیلهای دارای فیلر (پرکن)

در این نوع دستگاهها که یکی از پیشرفتهترین انواع دستگاههای سیل هستند، تمامی مراحل از پر کردن ظرف تا سیل کردن و درببندی به صورت اتوماتیک انجام میشود. این دستگاهها مجهز به یک سینی مدور بزرگ با ایستگاههای مختلف هستند. هر یک از ایستگاهها وظیفه خاصی را انجام میدهند که شامل مراحل زیر است:

- ظرفگذاری: در این مرحله، ظروف خالی بر روی سینی چرخان قرار میگیرند.

- پرکردن: در ایستگاه بعدی، محصول به داخل ظروف ریخته میشود.

- فویل یا سلفونگذاری: در این ایستگاه، فویل یا سلفون بر روی دهانه ظرف قرار داده میشود.

- سیل کردن: فویل یا سلفون به دهانه ظرف چسبانده میشود.

- دربگذاری: در برخی محصولات، درب ظرف نیز به صورت اتوماتیک بر روی آن قرار میگیرد.

- درببندی: در این مرحله، درب ظرف محکم بسته میشود.

- خروج ظرف: ظروف بستهبندی شده از دستگاه خارج میشوند.

این دستگاهها به دلیل سرعت بالا و کارایی فوقالعاده برای کارخانجات بزرگ مناسب هستند و امکان تولید با تیراژ بالا را فراهم میکنند.

دستگاه سیل حرارتی ریلی یا خطی

سیل حرارتی ریلی برای تولیدات بالا و کارخانههای صنعتی مناسب هستند. در این مدل، ظرفها به صورت اتوماتیک روی نوار نقاله قرار میگیرند و عملیات سیل کردن به صورت پیوسته و در حجمهای بالا انجام میشود.

نحوه عملکرد دستگاه سیل حرارتی

عملکرد دستگاه سیل حرارتی به این صورت است که ظرف یکبار مصرف داخل دستگاه قرار گرفته و توسط قالب نگهدارنده (هولدر) به داخل دستگاه هدایت میشود. سپس قالب بالایی دستگاه که به المنتهای حرارتی متصل است، سلفون را به دهانه ظرف میچسباند. تیغه برش، اضافههای سلفون را برش میدهد و ظرف پلمپ شده از دستگاه خارج میشود.

این دستگاهها در صنایع مختلفی از جمله بستهبندی مواد غذایی، محصولات دارویی و بهداشتی کاربرد دارند. بستهبندی صحیح و استاندارد با این دستگاهها، باعث جلوگیری از نفوذ آلودگی و هوا به داخل ظرف شده و محصول را برای مدت طولانیتری تازه نگه میدارد.

دستگاه سیل وکیوم

دستگاه سیل وکیوم یکی از مدلهای پیشرفته دستگاه سیل حرارتی است که بهخصوص برای بستهبندی ظروف پلاستیکی و محصولات غذایی فاسدشدنی کاربرد دارد. این دستگاهها امکان نصب پمپ وکیوم و تزریق گاز را دارند. هدف از تزریق گاز در این دستگاهها، ایجاد شرایط محافظتی بهتر برای محصول و افزایش ماندگاری آن است. با خارج کردن هوا از داخل ظرف و تزریق گازهای محافظ، فرآیند فساد محصول به تأخیر افتاده و ماندگاری آن چندین برابر میشود.

این دستگاهها در دو نوع مبله و رومیزی تولید میشوند:

- مدلهای مبله به صورت پایهدار ساخته میشوند و برای سهولت در جابجایی، زیر پایهها چرخهایی نصب میشود.

- مدلهای رومیزی کوچکتر و جمعوجورتر هستند و معمولاً قیمت پایینتری نسبت به مدلهای مبله دارند.

انواع دستگاه سیل وکیوم از نظر مکانیزم کارکرد

انواع سیل وکیوم در مدلهای دستی، نیمهاتوماتیک و اتوماتیک ساخته میشوند و بسته به نوع تولید و نیاز کارگاه یا کارخانه، یکی از این مدلها انتخاب میشود.

دستگاه سیل وکیوم دستی

دستگاههای سیل دستی یکی از مقرونبهصرفهترین و سادهترین مدلهای دستگاه سیل هستند که بیشتر برای کارگاهها و تولیدات کوچک مورد استفاده قرار میگیرند. این دستگاهها در دو مدل حرارتی و القایی ساخته میشوند و برای بستهبندی محصولات با حجم تولید کم بسیار مناسب هستند. این دستگاهها به دلیل سادگی در استفاده و قیمت پایین، گزینه مناسبی برای کسبوکارهای کوچک و حتی استفاده خانگی هستند.

دستگاه سیل ظروف نیمهاتوماتیک

دستگاه سیل نیمهاتوماتیک یکی از دستگاههای مقرونبهصرفه برای سیل کردن انواع ظروف است. در این نوع دستگاهها، نیروی انسانی برای اعمال فشار و پرس کردن سلفون بر روی ظرف استفاده میشود. عملکرد این دستگاهها به این صورت است که قالبها به وسیله المنتها گرم میشوند و سپس با کمک یک اهرم که توسط اپراتور هدایت میشود، سلفون به ظرف چسبانده میشود.

دستگاه سیل وکیوم اتوماتیک

یکی از کاملترین و پیشرفتهترین دستگاههای صنعتی در زمینه بستهبندی، دستگاه سیل وکیوم اتوماتیک است. این دستگاه به صورت تمام اتوماتیک تمام مراحل سیل کردن را انجام میدهد. این مراحل شامل کشیدن سلفون روی ظرف، داغ کردن قالبها، تخلیه هوا، تزریق گاز، پرس سلفون، برش سلفون و جمعآوری اضافات سلفون است.

قیمت دستگاه سیل ظروف پلاستیکی

قیمت دستگاههای سیل بسته به چند عامل مختلف تعیین میشود. این عوامل شامل موارد زیر هستند:

1. نوع دستگاه: دستگاههای سیل به سه دسته کلی دستی، نیمهاتوماتیک و اتوماتیک تقسیم میشوند. هر چه دستگاه پیچیدهتر و اتوماتیکتر باشد، قیمت آن نیز بالاتر خواهد بود. دستگاههای روتاری و خطی نیز در دسته دستگاههای پیشرفتهتر و صنعتی قرار میگیرند که معمولاً قیمت بیشتری دارند.

2. سرعت تولید: سرعت تولید دستگاه نیز یکی از عوامل مؤثر در قیمت است. دستگاههایی که قادر به تولید تعداد بیشتری ظرف در ساعت هستند، معمولاً از تکنولوژی پیشرفتهتری بهره میبرند و قیمت بالاتری دارند.

3. شکل و ابعاد ظروف: برخی دستگاهها برای بستهبندی ظروف خاصی طراحی شدهاند و ممکن است نیاز به قالبهای سفارشی برای ظروف با شکلهای مختلف داشته باشند. این مسئله میتواند در افزایش قیمت تأثیرگذار باشد.

4. مکانیزمهای جانبی: در برخی دستگاههای سیل، امکاناتی مانند تزریق گاز، وکیوم کردن هوا و پمپ وکیوم وجود دارد که باعث افزایش ماندگاری محصولات میشود. این امکانات جانبی نیز در قیمت دستگاه مؤثر هستند.

به دلیل اینکه تمامی این عوامل در قیمت دستگاههای سیل نقش دارند، معمولاً شرکتها نمیتوانند قیمت دقیقی را به صورت عمومی اعلام کنند. برای اطلاع از قیمت دقیق، مشتریان باید با مشاوران شرکت تماس بگیرند تا دستگاهی متناسب با نیازهای خود انتخاب کنند.

مزایای دستگاه سیل دستی شامل موارد زیر است:

- قیمت مقرونبهصرفه: دستگاههای سیل دستی به دلیل ساختار ساده و عدم نیاز به تجهیزات جانبی مانند کمپرسور، هزینه پایینی دارند.

- ابعاد کوچک و جمعوجور: این دستگاهها به راحتی در فضاهای کوچک قرار میگیرند و برای تولیدات خانگی یا کارگاههای کوچک مناسب هستند.

- راحتی در استفاده: اپراتورهای تازهکار به راحتی میتوانند با این دستگاهها کار کنند و نیازی به آموزشهای پیچیده نیست.

کاربرد دستگاه سیل حرارتی

دستگاههای سیل، به ویژه سیلهای حرارتی و القایی، در بستهبندی انواع محصولات غذایی و غیرغذایی کاربرد دارند. این دستگاهها به دلیل قابلیت وکیوم کردن هوا و سیل محکم، به بهبود ماندگاری و حفظ کیفیت محصول کمک میکنند. برخی از کاربردهای دستگاههای سیل عبارتند از:

- صنایع غذایی: بستهبندی ماست، دوغ، ترشی، عسل، مربا، شیره انگور، فلافل، ناگت، سالاد و سبزیجات

- محصولات دارویی: بستهبندی انواع داروها و محصولات دارویی که نیاز به بستهبندی دقیق و ایمن دارند.

- محصولات آرایشی و بهداشتی: دستگاههای سیل در بستهبندی محصولات آرایشی و بهداشتی که در ظروف PET یا پلیاتیلن بستهبندی میشوند، استفاده میشوند.

- محصولات شیمیایی: بستهبندی مواد شیمیایی که نیاز به محافظت از نشت و تماس با محیط خارجی دارند.

بستهبندی در ظروف یکبار مصرف با دستگاههای سیل، به یکی از روشهای اصلی بستهبندی تبدیل شده است. این دستگاهها همچنین در کنار دستگاههای پرکن (فیلر سیلر) به کار گرفته میشوند. این ترکیب دستگاهها به تولیدکنندگان امکان میدهد تا فرآیند پرکردن محصول و بستهبندی را به صورت همزمان انجام دهند.

نکات مهم قبل از خرید دستگاه سیل حرارتی

قبل از خرید دستگاه سیل، نکات مهمی وجود دارد که باید به آنها توجه کرد. این نکات میتوانند تضمینکننده عملکرد بهینه دستگاه و مناسب بودن آن برای نیازهای شما باشند:

1. کیفیت دوخت سلفون: بررسی کنید که دوخت سلفون به دهانه ظرف به صورت یکنواخت و محکم انجام شود. اگر دوخت نامناسب باشد، امکان نفوذ هوا و آلودگی به داخل بستهبندی وجود دارد.

2. تنظیمات فشار و حرارت: دستگاه باید به گونهای تنظیم شود که حرارت و فشار به درستی بر روی ظرف اعمال شود. اگر حرارت بیش از حد باشد، ظرف ممکن است تغییر شکل دهد و یا دفرمه شود.

3. انتخاب ظرف مناسب: ظروفی که برای بستهبندی استفاده میکنید باید لبههای صاف و بدون نقص داشته باشند. ظروف دارای لبههای دفرمه یا پلهدار ممکن است باعث ایجاد مشکل در فرآیند سیل کردن شوند و دستگاه نتواند به خوبی بستهبندی را انجام دهد.

4. انتخاب سلفون مناسب: نوع سلفونی که برای هر محصول استفاده میشود بسیار مهم است. برخی محصولات نیاز به سلفونهای خاص دارند که بتواند محصول را در برابر عوامل محیطی محافظت کند.

5. گارانتی و خدمات پس از فروش: یکی از مهمترین نکات پیش از خرید دستگاه، بررسی گارانتی و خدمات پس از فروش است. شرکتهای معتبر معمولاً دستگاههای خود را با گارانتی معتبر ارائه میدهند و خدمات پس از فروش مناسب برای تعمیر و نگهداری دستگاهها در نظر میگیرند.

نتیجهگیری

دستگاه سیل حرارتی یکی از ضروریترین تجهیزات در خطوط تولید و بستهبندی محصولات غذایی، دارویی و بهداشتی به شمار میرود. این دستگاه با ایجاد بستهبندی محکم و بهداشتی، به حفظ کیفیت و افزایش ماندگاری محصول کمک میکند. با توجه به انواع مختلف دستگاههای سیل، از دستگاههای کوچک و رومیزی تا دستگاههای پیشرفته و صنعتی، هر کسبوکاری میتواند دستگاهی متناسب با نیازهای خود انتخاب کند. انتخاب صحیح دستگاه سیل بر اساس حجم تولید، نوع محصول و نوع بستهبندی میتواند به افزایش راندمان تولید و بهبود کیفیت محصولات نهایی کمک کند.