دستگاه سیل وکیوم | معرفی، کاربردها و راهنمای خرید

دستگاه سیل وکیوم چیست؟

دستگاه سیل وکیوم یکی از ماشینآلات پیشرفته بستهبندی است که به منظور سیل کردن ظروف و همزمان تخلیه هوا از داخل آنها طراحی شده است. این فرآیند باعث میشود اکسیژن داخل بسته کاهش یابد، از رشد میکروبی و اکسید شدن جلوگیری شود و محصول طعم، رنگ و تازگی خود را حفظ کند.

سیل وکیوم میتواند روی انواع ظروف شامل شیشه، پلاستیک، قوطی آلومینیومی و کیسههای انعطافپذیر انجام شود و برای صنایع غذایی، دارویی، شیمیایی و آرایشی کاربرد دارد.

اهمیت دستگاه سیل وکیوم

حفظ کیفیت محصولات غذایی و دارویی یکی از چالشهای اصلی تولیدکنندگان است. هر محصولی که با هوا در تماس باشد، بهمرور کیفیت خود را از دست میدهد. سیل وکیوم به رفع این مشکل کمک میکند و فواید زیر را دارد:

-

جلوگیری از فساد سریع محصولات غذایی.

-

کاهش اکسید شدن روغنها و چربیها.

-

حفظ عطر، طعم و رنگ محصول.

-

جلوگیری از رشد باکتری و قارچ.

-

افزایش ماندگاری محصولات دارویی و آرایشی.

به عبارت دیگر، دستگاه سیل وکیوم نهتنها یک دستگاه بستهبندی است، بلکه یک راهکار محافظت از محصول و افزایش ارزش افزوده به شمار میآید.

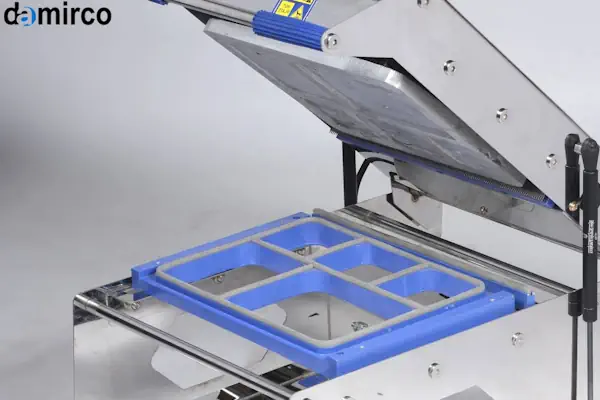

نحوه عملکرد دستگاه سیل وکیوم

عملکرد این دستگاه معمولاً شامل مراحل زیر است:

-

قرار دادن ظرف یا بسته: ظرف روی میز یا نوار مخصوص دستگاه قرار میگیرد.

-

تخلیه هوا (وکیوم): پمپ خلأ هوا را از داخل ظرف خارج میکند و فضای داخلی خالی از هوا میشود.

-

سیل کردن درب یا لفاف بسته: پس از ایجاد خلأ، المنت حرارتی یا پلیت گرم، درب یا لفاف بسته را کاملاً دوخت میکند.

-

خروج بستهبندی شده: محصول آماده انبار یا ارسال به بازار است.

این فرآیند باعث میشود محصول بدون تماس با هوا باقی بماند و عمر مفید آن افزایش یابد.

اجزای اصلی دستگاه سیل وکیوم

یک دستگاه سیل وکیوم معمولاً از بخشهای زیر تشکیل شده است:

-

نوار یا میز انتقال: برای قرار دادن و حرکت ظروف.

-

سیستم وکیوم (پمپ خلأ): ایجاد فشار منفی برای تخلیه هوا.

-

واحد سیل حرارتی: دوخت درب یا لفاف بسته با المنت حرارتی.

-

کنترل پنل دیجیتال: تنظیم زمان و میزان خلأ.

-

سنسورها و سیستمهای ایمنی: جلوگیری از آسیب به محصول یا اپراتور.

-

بدنه استیل ضدزنگ: مناسب صنایع غذایی و دارویی.

انواع دستگاه سیل وکیوم

۱. سیل وکیوم رومیزی (Tabletop)

-

مناسب کارگاهها و تولیدیهای کوچک.

-

ظرفیت پایین (۵۰ تا ۳۰۰ بسته در ساعت).

-

نیمهاتوماتیک و قیمت اقتصادی.

-

مناسب محصولاتی با حجم کم و ظروف کوچک.

۲. سیل وکیوم خطی (Linear)

-

برای خطوط تولید متوسط و صنعتی.

-

ظرفیت ۳۰۰ تا ۱۵۰۰ بسته در ساعت.

-

اتصال آسان به نوار نقاله و پرکنها.

-

مناسب ظروف متوسط و مایعات و خشک.

۳. سیل وکیوم کابینی (Chamber)

-

مناسب محصولات با مایع یا چربی زیاد.

-

ظرف داخل کابین قرار میگیرد و هوا بهطور کامل تخلیه میشود.

-

ظرفیت ۱۰۰ تا ۲۰۰۰ بسته در ساعت.

-

بهترین گزینه برای ماندگاری طولانیمدت محصول.

کاربردهای دستگاه سیل وکیوم

دستگاه سیل وکیوم کاربرد گستردهای در صنایع مختلف دارد:

۱. صنایع غذایی

-

گوشت، مرغ، ماهی و غذاهای آماده

-

سبزیجات و میوههای بستهبندی

-

خشکبار، آجیل و مغزها

-

پنیر، کره و محصولات لبنی

-

شکلات، سس و مربا

۲. صنایع دارویی

-

شربتهای خوراکی و دارویی

-

مکملها و ویتامینها

-

داروهای مایع و نیمهغلیظ

۳. صنایع آرایشی و بهداشتی

-

لوسیونها و کرمها

-

ژلها و محصولات بهداشتی مایع

-

محصولات حساس به هوا و اکسید شدن

۴. صنایع شیمیایی

-

مواد حساس به هوا و رطوبت

-

مواد خورنده و واکنشپذیر

مزایای استفاده از دستگاه سیل وکیوم

-

افزایش طول عمر محصول و ماندگاری.

-

حفظ کیفیت، رنگ، طعم و عطر.

-

کاهش ضایعات و محصول خراب شده.

-

افزایش جذابیت بستهبندی و فروش محصول.

-

امکان استفاده در ظروف مختلف: شیشه، پلاستیک و آلومینیوم.

-

کاهش نیاز به نگهداری در یخچال برای برخی محصولات.

-

صرفهجویی در نیروی انسانی و افزایش سرعت خط تولید.

نکات مهم در خرید دستگاه سیل وکیوم

-

نوع محصول و ظرف: رقیق، غلیظ، چرب یا خشک بودن محصول تعیینکننده نوع دستگاه است.

-

ظرفیت تولید: تعداد بستههای مورد نیاز در ساعت یا روز.

-

نوع دستگاه: رومیزی، خطی یا کابینی بر اساس حجم تولید و محصول.

-

جنس بدنه و سیلر: استیل ضدزنگ برای صنایع غذایی و دارویی.

-

سیستم وکیوم و کنترل: قدرت پمپ خلأ و تنظیمات دیجیتال.

-

خدمات پس از فروش و تأمین قطعات یدکی.

جدول مقایسه انواع سیل وکیوم

| نوع دستگاه | نوع محصول مناسب | ظرفیت تولید | سطح اتوماسیون | مزایا | معایب | موارد مصرف |

|---|---|---|---|---|---|---|

| رومیزی | خشک یا کمحجم | ۵۰ تا ۳۰۰ بسته/ساعت | نیمهاتوماتیک | قیمت مناسب، فضای کم | ظرفیت پایین | کارگاهها و تولیدی کوچک |

| خطی (Linear) | ظروف متوسط، خشک یا مایع | ۳۰۰ تا ۱۵۰۰ بسته/ساعت | تماماتوماتیک | سرعت بالا، اتصال به خط تولید | نیاز به فضای بیشتر | کارخانههای متوسط |

| کابینی (Chamber) | مایع، چربی، حساس به هوا | ۱۰۰ تا ۲۰۰۰ بسته/ساعت | تماماتوماتیک | خلأ کامل، حفظ ماندگاری طولانی | قیمت بالا، نیاز به فضای بزرگ | صنایع غذایی، دارویی، آرایشی |

صنایع هدف دستگاه سیل وکیوم

-

صنایع غذایی و نوشیدنی

-

صنایع دارویی و مکمل

-

صنایع آرایشی و بهداشتی

-

صنایع شیمیایی و بستهبندی صادراتی

این دستگاه در دسته ماشینآلات بستهبندی و نگهداری محصول قرار میگیرد و یکی از تجهیزات کلیدی خطوط تولید مدرن است.