دستگاه های کوتینگ و روکش کاری

دستگاه کوتینگ پودری الکترواستاتیک به همرا تنفنگ پاشنده پودر برای رنگ آمیزی به وسیله پودر، قابلیت استفاده روی فلزات و دیگر مواد

دستگاه کوتینگ پودری الکترواستاتیک به همرا تنفنگ پاشنده پودر برای رنگ آمیزی به وسیله پودر، قابلیت استفاده روی فلزات و دیگر مواد

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

دستگاه های کوتینگ و روکش کاری یا پوشش دهی فلزات وظیفه پوشش دادن سطح فلزات به انواع مختلف انجام می دهند. در ادامه با ما همراه باشید تا با دستگاه کوتینگ، انواع آن، مراحل کارکرد و مزایا و معایب استفاده از آن آشنا شویم.

دستگاه کوتینگ چیست؟

در ابتدا واژه کوتینگ یا روکش کاری به هر فرآیندی می گویند که در آن جهت ارتقا کیفیت یا برآورده کردن دیگر اهداف مثل آب کاری، آب بندی یا حتی زیبایی، به کمک ماده ای (معمولا مایع) سطحی را پوشش میدهیم.

انواع روشهای کوتینگ و پوشش کاری

فرآیند کوتینگ بر روی انواع سطوح و همین طور به کمک انواع مواد پوشش دهنده قابل انجام است. انواع کوتینگ در صنایعی همچون صنعت کشاورزی، صنعت پوشاک، صنعت چاپ و رنگ آمیزی، راه سازی و متالوژی درحال استفاده است. در این در این متن به بررسی کوتینگ فلزات و ماشین های آن میپردازیم.

از انواع کوتینگ فلزات (پوشش کاری فلزات) می توان به آنودایز یا آنودیزه کردن (Anodizing)، گالوانیزه کردن، الکتروپلیتینگ، پوشش کاری فلزات با پودر، پوشش کاری لعاب پرسلین اشاره کرد.

آنادایز

این روش یکی از مرسوم ترین روش های کوتینگ با آلومینیوم است ولی می تواند روی فلزات دیگر مثل روی و تیتانیوم نیز انجام شود. با این حال فلزات آهنی را به دلیل تشکیل اکسید آهن یا همان زنگ نمیتوان آنودایز کرد. این موجب پوسیدگی روکش آنودیزه شده هم می شود. وقتی آلومینیوم در معرض اکسیژن قرار می گیرد یک لایه آلومینیوم اکسید روی سطح آن تشکیل می شود. آنودایز کردنی کار آمد است که ضخامت آلومینیوم اکسید در آن بیشتر باشد، که باعث مقاومت بیشتر در برابر زنگ زدن می شود. پوشش کاری آلومینیوم بهتر یعنی ضخامت بیشتر اکسید آن. برای بیشتر کردن مقاومت و خاصیت ضد زنگ فلز می توان از اسپری های ضد زنگ یا سیلانت استفاده کرد. در آخر آلومینیوم آنودایز شده سهولت بیشتری برای رنگ کاری و دیگر پرداخت کاری های سطح را دارد.

فرآیند آنادایز عموما به وسیله جریان مستقیم در مخزن مخصوص آندودایزینگ انجام می شود. برخی از فلز ها نیز به عنوان کاتد در مخزن قرار میگیرند. به طور معمول کاتد از جنس سرب، آلومینوم و گرافیت است. جنس مخزن مخصوص بسته به محلول آندایز کردن دارد مثلا در محلول سود سوز آور از مخزنی از جنس فولاد نرم استفاده می کنیم، در محلول اسید اگزالیک از لاستیک سخت یا از فولاد با پوشش PVC استفاده می شود. به همین ترتیب برای دیگر موارد جنس مخزن انتخاب می شود.

بسیاری از محصولات الکترونیک مثل لپ تاپ ها، تبلت ها و گوشی های هوشمند از کوتینگ آلومینویم آنودایز شده استفاده می کنند.

گالوانیز

گالوانایز یا گالوانیزه کردن روشی است که در آن لایه ای از روی بر روی یک فلز آهنی پوشش داده می شود تا از خوردگی جلوگیر شود. برای انجام این فرآیند معمولا از روش گالوانیزه گرم استفاده می کنند به این صورت که قطعه استیل را داخل ظرف روی گداخته شده غوطه ور میکنند. روی به سرعت با اکسیژن هوا واکنش می دهد و روی استیل رویه ای از اکسید روی تشکیل می دهد که از خوردگی و زنگ زدن استیل جلوگیری می کند. روی و اکسیژن یک پیوند فلزی تشکیل می دهند تا به خوبی رو استیل جذب شوند. سطح محصول پایانی به رنگ توسی تیره است و دارای ظاهری کریستال مانند است. استیل گالوانیزه شده می تواند رنگ شود تا ظاهر و رنگ دلخواه شما را داشته باشد. هم چنین باید دقت کنید که پس از جوش دادن استیل گالوانیزه شده باید. استیل نمایان شده باید به وسیله رنگ روی مخصوص پوشش داده شود تا از زنگ زدن محل اتصال جلوگیری شود.

ورق های گالوانیزه در مصارفی همچون کرکره های پوشش سقف، سازه های آشیانه ای، تایل های فلزی سقف و ... کاربرد دارد.

الکتروپلیتینگ یا آبکاری الکتریکی

جریان الکتریکی می تواند برای راحت تر کردن انحلال کادمیوم و کروم استفاده شود. پوشش نیکل فرمی از الکتروپلیتینگ است. یکی از مشکلات آبکاری الکتریکی یکسان نبودن ضخامت لایه آبکاری روی سطح است با این حال این آبکاری ظاهری زیبا و مقاومتی خوب در برابر خوردگی به سطح می دهد.

پودر کوتینگ

پودر خشک به صورت الکترواستاتیکی به خورد یک قطعه فلزی داده می شود سپس قطعه در دمای حدود 95 درجه سانتی گراد بهبود داده می شود. این فرآیند ظاهری زیبا و مقاومتی بالا در برابر خوردگی به قطعه می دهد. این نوع روش، روش طبیعت دوست تری نسبت به رنگ است از آن جایی که از حلال استفاده نمی شود. پورد های کوتینگ در رنگ های مختلف و فراوان عرضه می شوند. بسیاری از لوازم خانگی های فلزی به وسیله پودر رنگ می شوند و آن هم به علت مقاومت بالاتری است که این روش نسبت به رنگ دارد. این پودر ها میتوانند به چوب نیز اعمال شوند.

طبعا روش های خاص خود برای این مهم به کار برده می شود.

دستگاه های پاشش پودری در ابعاد و اندازه های مختلف موجود اند. در این دستگاه های هوای ورودی از طریق شلنگ و بست به دستگاه داده می شود. هوا پس از عبور از فیلتر رگلاتور به دو قسمت تقسیم می شود. باید دقت کنید که هوای ورودی به این دستگاه ها باید عاری از روغن و رطوبت باشد. این هوا به کنترل یونیت داده می شود. کنترل یونیت هوا را به فلودایز می رساند. شیلنگ دیگری نیز به ایم اور وصل می شود. این دستگاه هم چنین به کمک انژکتور عملیات کوتینگ را انجام می دهند.

پوشش کاری لعاب پرسیلن

محصولاتی که از این روش استفاده می کنند عموما قابلمه ها و ظروف آشپزخانه چدنی هستند. پوشش های لعاب سطوحی صاف و مقاوم در برابر لکه و خط و خش را به شما می دهند. لعاب کاری هم چنین از خوردگی هم جلوگیری می کند. از آنجایی که نسبت به لک هم مقاوم اند سهولت در شست و شو و تمیز کاری را نیز به همراه خود خواهند داشت.

فرآیند لعاب کاری صنعت شامل مراحلی مثل مخلوط کردن و آماده سازی فریت، آماده سازی لایه، فرآوری و پختن می شود. برای پوشش زمینه فریت آماده می شود به روش های مختلفی می توان این کار را انجام داد. مرحله پختن به کمک کوره انجام می شود. ذرات فریت در این مرحله تبدیل به ذره های شبیه به شیشه می شوند و مقداری زیادی از گرما را به صورت بدون توقف تحمل می کنند. زمان این مرحله نیز نسبتا طولانی است حتی گاها به 50 تا 40 دقیقه نیز می رسد.

برای انتخاب روش های کوتینگ و خرید ماشین های کوتینگ فلزات با توجه به نیازتان با مشاوران ما تماس بگیرید و راهنمایی های لازم را دریافت کنید.

از این دستگاه در خط رنگ آمیزی لنت نیز استفاده میشود.

انواع دستگاه کوتینگ

دستگاههای کوتینگ در انواع مختلفی تولید میشوند که هر کدام کاربرد خاص خود را دارند. انتخاب نوع دستگاه به عوامل مختلفی مانند نوع سطح، نوع پوشش، ضخامت پوشش، ابعاد سطح و حجم تولید بستگی دارد.

دستگاه کوتینگ غلتکی

این نوع دستگاه برای پوششدهی سطوح صاف و یکنواخت مانند ورقهای فلزی، پلاستیکی و پارچهای استفاده میشود. دستگاههای کوتینگ غلتکی، پوشش را به طور یکنواخت و با ضخامت دلخواه بر روی سطح اعمال میکنند.

دستگاه کوتینگ پاششی

از این نوع دستگاه برای پوششدهی سطوح با اشکال هندسی پیچیده یا سطوحی که دسترسی به آنها دشوار است، استفاده میشود. دستگاههای کوتینگ پاششی، پوشش را به صورت ذرات ریز بر روی سطح اسپری میکنند.

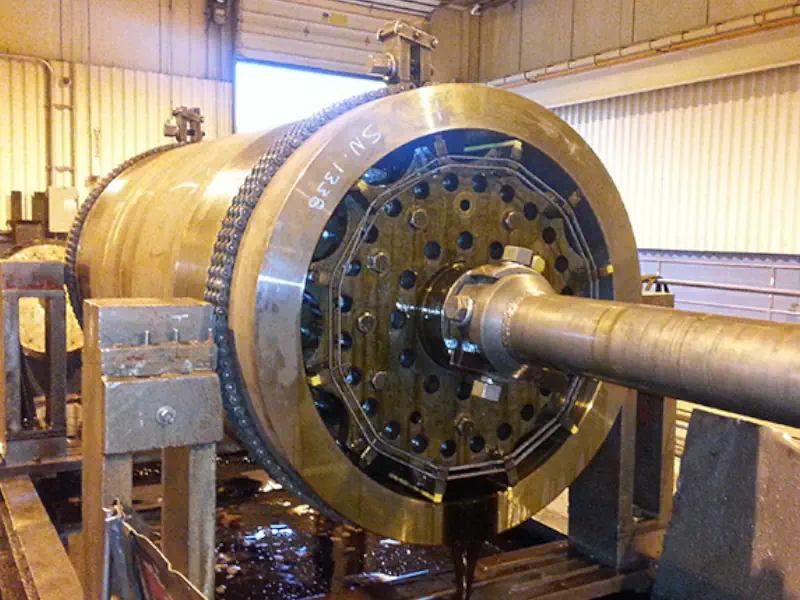

دستگاه کوتینگ فروغلطانی

این نوع دستگاه برای پوششدهی سطوح با استفاده از غوطهوری در مخزن پوشش استفاده میشود. دستگاههای کوتینگ فروغلطانی، برای پوششدهی سطوح بزرگ و حجیم مناسب هستند.

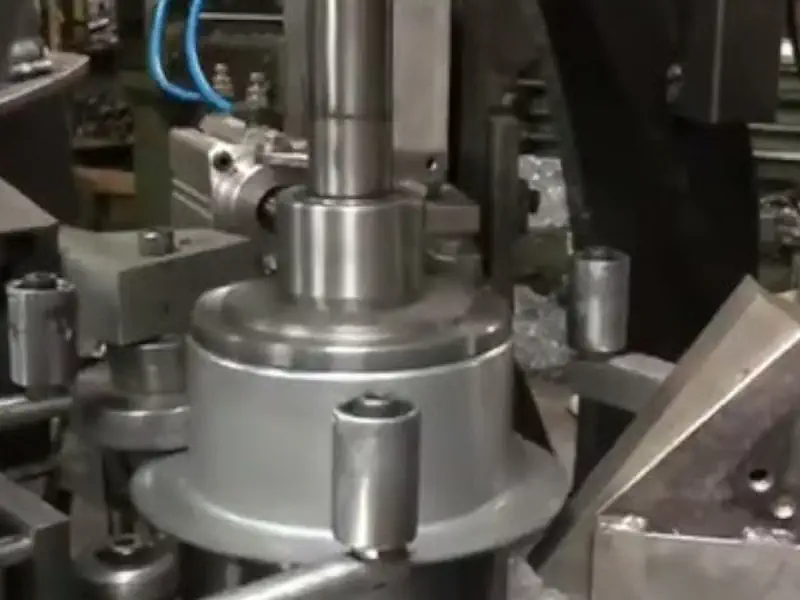

دستگاه کوتینگ الکترواستاتیک

از این نوع دستگاه برای پوششدهی سطوح با استفاده از بار الکتریکی استفاده میشود. دستگاههای کوتینگ الکترواستاتیک، پوشش را به طور یکنواخت و با ضخامت کم بر روی سطح اعمال میکنند.

مراحل کار با دستگاه کوتینگ

دستگاه کوتینگ با طی مراحل مختلفی، سطوح را با انواع پوششها میپوشاند. این مراحل عبارتند از:

- آمادهسازی سطح: در اولین مرحله، سطح مورد نظر برای اعمال پوشش آماده میشود. این کار شامل تمیز کردن، خشک کردن و در صورت نیاز، سمبادهزنی سطح است.

- اعمال پوشش: بسته به نوع دستگاه و نوع پوشش، پوشش به روشهای مختلفی مانند غلتک، پاشش، فروغلطانی یا الکترواستاتیک بر روی سطح اعمال میشود.

- خشک کردن پوشش: پس از اعمال پوشش، آن را به روشهای مختلفی مانند خشککنهای گازی، برقی یا تابشی خشک میکنند.

- بازرسی و کنترل کیفیت: در نهایت، سطح پوششدهی شده از نظر کیفیت، ضخامت، عیوب احتمالی و مطابقت با استانداردها مورد بازرسی قرار میگیرد. سطوح معیوب از خط تولید خارج شده و سطوح باکیفیت برای بستهبندی و ارسال آماده میشوند.

مزایای استفاده از دستگاه کوتینگ

استفاده از دستگاه کوتینگ مزایای متعددی به همراه دارد، از جمله:

-

افزایش کیفیت، دوام و ماندگاری پوشش: دستگاههای کوتینگ، پوشش را به طور یکنواخت و با ضخامت دلخواه بر روی سطح اعمال میکنند که این امر باعث افزایش کیفیت، دوام و ماندگاری پوشش میشود.

-

سرعت، دقت و یکنواختی بالا در پوششدهی: دستگاههای کوتینگ، فرآیند پوششدهی را با سرعت بالا و به طور دقیق انجام میدهند و پوشش را به طور یکنواخت بر روی سطح اعمال میکنند.

-

صرفهجویی در مصرف مواد اولیه و کاهش ضایعات: دستگاههای کوتینگ، از مواد اولیه به طور بهینه استفاده میکنند و ضایعات را به حداقل میرسانند.

-

تنوع بالای پوششهای قابل اجرا: دستگاههای کوتینگ میتوانند از انواع رنگها و پوششها با خواص مختلف مانند ضد آب، ضد زنگ، ضد حرارت و ... استفاده کنند.

-

ایمنی و بهداشت بیشتر در فرآیند پوششدهی: استفاده از دستگاههای کوتینگ، خطرات ناشی از کار با مواد شیمیایی و حلالها را به طور قابل توجهی کاهش میدهد و محیط کار را امنتر و بهداشتیتر میکند.

معایب استفاده از دستگاه کوتینگ: محدودیتهایی برای پوششدهی

استفاده از دستگاه کوتینگ معایبی نیز به همراه دارد، از جمله:

-

هزینهی خرید و راهاندازی دستگاههای اتوماتیک: دستگاههای کوتینگ اتوماتیک، قیمت بالایی دارند و ممکن است برای همه تولیدکنندگان مقرون به صرفه نباشد.

-

نیاز به فضای کارگاهی مناسب: راهاندازی دستگاههای کوتینگ، به فضای کارگاهی مناسب نیاز دارد. این دستگاهها فضای زیادی را اشغال میکنند و برای کار با آنها به فضای کافی برای بارگیری، تخلیه و مانور دادن به سطوح بزرگ نیاز است.

-

محدودیت در پوششدهی سطوح با اشکال هندسی پیچیده: برخی از دستگاههای کوتینگ، برای پوششدهی سطوح با اشکال هندسی پیچیده مناسب نیستند. در این موارد، ممکن است نیاز به استفاده از روشهای دستی یا دستگاههای خاص باشد.

-

ایجاد آلودگی صوتی و گرد و غبار: فرآیند کوتینگ، با ایجاد سر و صدای زیاد و گرد و غبار همراه است. به همین دلیل، باید از تمهیدات لازم برای حفاظت از شنوایی کارگران و جلوگیری از انتشار گرد و غبار در محیط کار استفاده شود.

آیندهی دستگاه کوتینگ: نوآوری در دنیای پوششدهی

صنعت تولید دستگاههای کوتینگ با پیشرفتهای روزافزون در زمینههای مختلف، آیندهای روشن و رو به رشدی دارد. برخی از مهمترین تحولات و چالشهای این صنعت در آینده عبارتند از:

-

توسعهی روباتهای هوشمند برای پوششدهی دقیق و خودکار: استفاده از روباتهای هوشمند در دستگاههای کوتینگ، میتواند به افزایش دقت، سرعت و کیفیت فرآیند پوششدهی کمک کند. همچنین، این روباتها میتوانند به طور خودکار سطوح پیچیده را پوششدهی کنند.

-

استفاده از مواد و فناوریهای نوین برای ایجاد پوششهای هوشمند: در آینده، شاهد استفاده از مواد و فناوریهای نوین مانند نانوذرات، مواد خود ترمیم، و پوششهای ضد میکروب در دستگاههای کوتینگ خواهیم بود. این پوششها، علاوه بر زیبایی و محافظت از سطوح، میتوانند خواص و عملکردهای جدیدی به آنها ارائه دهند.

-

حرکت به سمت راهحلهای پایدار و مصرف بهینهی انرژی: در آینده، شاهد استفاده از روشهای تولید پایدار و مصرف بهینهی انرژی در خطوط تولید دستگاههای کوتینگ خواهیم بود تا به حفظ محیط زیست کمک شود.

سوالات متداول

دستگاه کوتینگ برای پوششدهی چه محصولاتی کاربرد دارد؟

دستگاههای کوتینگ برای پوششدهی انواع سطوح مانند ورقهای فلزی، پلاستیکی، چوبی، شیشهای، پارچهای و ... کاربرد دارند. از این دستگاهها در صنایع مختلفی مانند خودروسازی، لوازم خانگی، ساختمان، بستهبندی، الکترونیک و ... استفاده میشود.

آیا با یک دستگاه کوتینگ میتوان از انواع رنگها و پوششها استفاده کرد؟

بله، دستگاههای کوتینگ مدرن، قابلیت استفاده از انواع رنگها و پوششها با خواص مختلف مانند ضد آب، ضد زنگ، ضد حرارت، ضد میکروب و ... را دارند.

نگهداری از دستگاه کوتینگ به چه صورت است؟

نگهداری از دستگاه کوتینگ شامل تمیز کردن، روغنکاری، تعویض قطعات فرسوده و تنظیمات دورهای دستگاه است. همچنین، باید به طور مرتب از دستگاه بازرسی شود تا از عملکرد صحیح آن اطمینان حاصل شود.

برای راهاندازی خط تولید با دستگاه کوتینگ به چه سرمایهای نیاز است؟

هزینهی راهاندازی خط تولید با دستگاه کوتینگ به عوامل مختلفی مانند نوع دستگاه، ظرفیت تولید، فضای کارگاه، نوع پوشش مورد نظر و ... بستگی دارد. به طور کلی، برای راهاندازی یک خط تولید با ظرفیت متوسط، به سرمایهای بین چند میلیارد تومان تا چند ده میلیارد تومان نیاز است.

یادگیری کار با دستگاه کوتینگ چقدر زمان میبرد؟

مدت زمان یادگیری کار با دستگاه کوتینگ به نوع دستگاه، مهارت و تجربه فرد بستگی دارد. به طور کلی، برای یادگیری کار با دستگاههای ساده، چند روز تا چند هفته کافی است. اما برای کار با دستگاههای پیچیده و اتوماتیک، به آموزش و تمرین بیشتری نیاز است.