دستگاه کوتینگ دیپ فلز

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر دستگاه کوتینگ دیپ فلز و اهمیت آن در صنعت

در دنیای پویای صنعت امروز، کیفیت، دوام و زیبایی ظاهری محصولات فلزی نقشی تعیینکننده در موفقیت کسبوکارها ایفا میکند. یکی از کارآمدترین و اقتصادیترین روشها برای دستیابی به این اهداف، استفاده از فرایند پوششدهی غوطهوری یا دیپ کوتینگ است. دستگاه کوتینگ دیپ فلز، قلب تپنده این فرایند است که با ایجاد یک لایه محافظ یا تزئینی یکنواخت بر روی سطوح فلزی، ارزش افزوده قابل توجهی برای محصولات ایجاد میکند. این دستگاهها با دقت و کارایی بالا، قطعات فلزی را در مخزنی از مواد پوششی (مانند رنگ، پلاستیزول، یا سایر پلیمرها) غوطهور کرده و پوششی همگن و باکیفیت را بر روی تمام سطوح، حتی نقاط دور از دسترس، به وجود میآورند. استفاده از یک دستگاه کوتینگ دیپ فلز پیشرفته نه تنها به افزایش مقاومت قطعات در برابر خوردگی، سایش و عوامل محیطی کمک میکند، بلکه با بهبود خواص الکتریکی، شیمیایی و ظاهری، کاربردهای جدیدی را برای محصولات فلزی ممکن میسازد. در این محتوای جامع، به بررسی دقیق عملکرد، مزایا، انواع و کاربردهای این ماشینآلات حیاتی در صنایع گوناگون خواهیم پرداخت تا شما را در انتخاب بهترین راهحل برای نیازهای تولیدی خود یاری کنیم.

دستگاه کوتینگ دیپ فلز چیست و چگونه کار میکند؟

دستگاه کوتینگ دیپ فلز یک سیستم مهندسیشده است که برای اعمال پوشش مایع بر روی یک بستر یا قطعه فلزی از طریق فرایند غوطهوری طراحی شده است. این فرایند، برخلاف روشهای پاششی، تضمین میکند که تمام وجوه، لبهها و حتی حفرههای داخلی قطعه به طور کامل و یکنواخت پوشش داده شوند. عملکرد این دستگاه بر اساس یک چرخه دقیق و کنترلشده استوار است که مراحل اصلی آن به شرح زیر است:

۱. آمادهسازی سطح قطعه

اولین و یکی از مهمترین مراحل، آمادهسازی سطح فلز است. هرگونه آلودگی، چربی، زنگزدگی یا اکسیداسیون بر روی سطح میتواند از چسبندگی مناسب لایه پوششی جلوگیری کند. این مرحله معمولاً شامل فرآیندهایی مانند چربیگیری، شستشو با آب، اسیدشویی، فسفاته کردن و خشک کردن کامل قطعه است تا سطحی کاملاً پاک و پذیرای پوشش فراهم گردد.

۲. غوطهورسازی

در این مرحله، قطعه فلزی که توسط گیرهها یا فیکسچرهای مخصوص نگه داشته شده است، به آرامی و با سرعتی کنترلشده وارد مخزن حاوی ماده پوششی مایع میشود. دستگاه کوتینگ دیپ فلز این حرکت را به صورت کاملاً یکنواخت انجام میدهد تا از ایجاد حباب هوا یا پوشش ناقص جلوگیری شود.

۳. زمان توقف

پس از غوطهوری کامل، قطعه برای مدت زمان مشخصی در داخل مایع باقی میماند. این زمان توقف به ماده پوششی اجازه میدهد تا به تمام منافذ و سطوح قطعه نفوذ کرده و چسبندگی اولیه را برقرار سازد. مدت زمان این مرحله به ویسکوزیته مایع و پیچیدگی هندسه قطعه بستگی دارد.

۴. خروج کنترلشده

این مرحله حساسترین بخش فرایند است که ضخامت نهایی پوشش را تعیین میکند. قطعه با یک سرعت بسیار دقیق، ثابت و یکنواخت از حمام مایع خارج میشود. هرچه سرعت خروج کمتر باشد، نیروی جاذبه و کشش سطحی مایع فرصت بیشتری برای پایین کشیدن مایع اضافی دارند و در نتیجه پوشش نهایی نازکتر خواهد بود. دستگاه کوتینگ دیپ فلز مدرن مجهز به سیستمهای کنترلی دقیقی است که این سرعت را با تلورانس بسیار پایین تنظیم میکنند.

۵. خشکسازی و پخت

پس از خروج، قطعه وارد مرحله خشکسازی میشود تا حلالهای موجود در ماده پوششی تبخیر شوند. سپس، بسته به نوع پوشش، ممکن است قطعه وارد یک کوره حرارتی شود تا فرایند پخت انجام گیرد. در این مرحله، واکنشهای شیمیایی رخ میدهد که باعث سخت شدن پوشش، افزایش چسبندگی آن به سطح فلز و دستیابی به خواص نهایی مانند مقاومت مکانیکی و شیمیایی میشود.

مزایای کلیدی استفاده از دستگاه کوتینگ دیپ فلز

سرمایهگذاری برای تهیه یک دستگاه کوتینگ دیپ فلز مزایای متعددی را برای واحدهای تولیدی به همراه دارد که منجر به بهبود کیفیت محصول و افزایش سودآوری میشود.

پوشش یکنواخت و با کیفیت بالا

فرایند غوطهوری تضمین میکند که پوشش با ضخامت یکسان در تمام نقاط قطعه، از جمله لبههای تیز، گوشههای داخلی و سطوح پیچیده اعمال شود. این ویژگی در روشهای پاششی به سختی قابل دستیابی است و کیفیت نهایی محصول را به شکل چشمگیری افزایش میدهد.

افزایش بهرهوری و سرعت تولید

دستگاههای کوتینگ دیپ، بهویژه مدلهای نیمهاتوماتیک و تماماتوماتیک، قادرند تعداد زیادی قطعه را به صورت همزمان یا در یک چرخه پیوسته پوششدهی کنند. این امر سرعت تولید را به میزان قابل توجهی افزایش داده و زمان مورد نیاز برای هر واحد محصول را کاهش میدهد.

کاهش هزینهها و ضایعات مواد

در مقایسه با روش اسپری، اتلاف ماده پوششی در روش دیپ کوتینگ تقریباً صفر است. تمام مادهای که از مخزن خارج میشود بر روی قطعه قرار میگیرد و مازاد آن نیز به مخزن بازمیگردد. این صرفهجویی در مصرف مواد، هزینههای تولید را به شکل موثری کاهش میدهد.

انعطافپذیری در پوششدهی

این دستگاهها برای پوششدهی طیف وسیعی از قطعات با اشکال و ابعاد مختلف، از قطعات کوچک و پیچیده الکترونیکی گرفته تا قطعات بزرگ صنعتی مانند دستگیرهها و ابزارآلات، مناسب هستند. همچنین میتوان از انواع مختلف مواد پوششی با ویسکوزیتههای متفاوت در یک دستگاه کوتینگ دیپ فلز استفاده کرد.

انواع دستگاه کوتینگ دیپ فلز

این دستگاهها را میتوان بر اساس معیارهای مختلفی دستهبندی کرد که مهمترین آنها سطح اتوماسیون و نوع ماده پوششی است.

بر اساس سطح اتوماسیون

- دستگاههای دستی: در این مدلها، اپراتور به صورت دستی قطعات را در مخزن غوطهور کرده و خارج میکند. این دستگاهها برای تولیدات با حجم کم، کارگاههای کوچک و نمونهسازی مناسب هستند و هزینه اولیه پایینی دارند.

- دستگاههای نیمهاتوماتیک: در این سیستمها، فرایند غوطهوری و خروج توسط مکانیزمهای مکانیکی یا پنوماتیکی کنترل میشود، اما بارگذاری و تخلیه قطعات توسط اپراتور انجام میگیرد. این مدلها تعادل خوبی بین هزینه، سرعت و دقت برقرار میکنند.

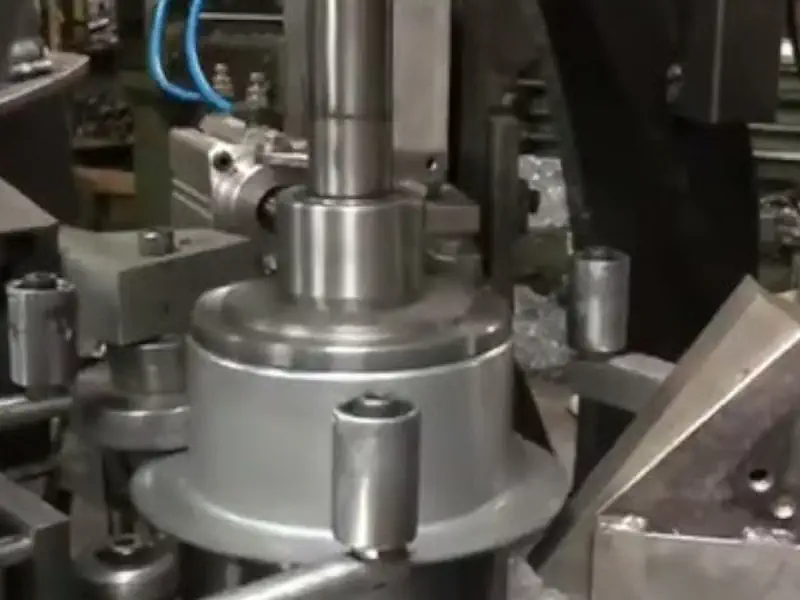

- دستگاههای تماماتوماتیک: این سیستمهای پیشرفته، کل فرایند از بارگذاری قطعات بر روی نوار نقاله یا فیکسچر تا آمادهسازی، پوششدهی، پخت و تخلیه را بدون دخالت انسان انجام میدهند. یک دستگاه کوتینگ دیپ فلز تماماتوماتیک برای خطوط تولید با حجم بسیار بالا ایدهآل است.

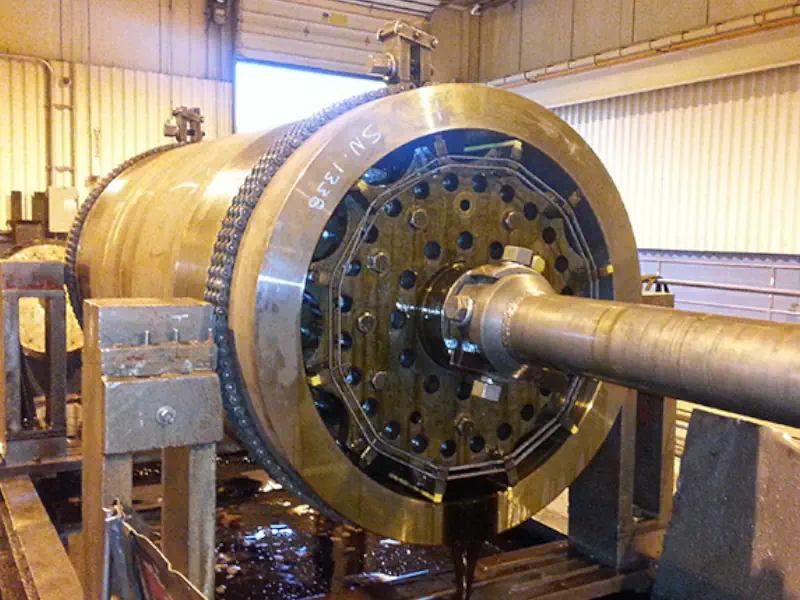

کاربردهای گسترده دستگاه کوتینگ دیپ فلز در صنایع مختلف

قابلیتهای منحصربهفرد این تکنولوژی باعث شده تا در طیف وسیعی از صنایع مورد استفاده قرار گیرد:

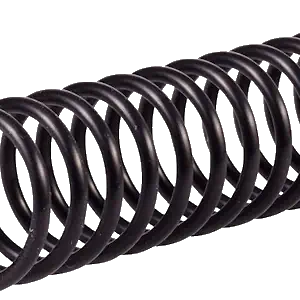

- صنعت خودروسازی: برای پوششدهی قطعاتی مانند فنرها، بستها، براکتها و قطعات زیر بدنه جهت محافظت در برابر خوردگی.

- صنعت لوازم خانگی: پوششدهی سبدهای ماشین ظرفشویی، قفسههای یخچال و توریهای فلزی با پلاستیزول برای مقاومت در برابر زنگزدگی و مواد شیمیایی.

- تجهیزات صنعتی و ابزارآلات: ایجاد پوششهای عایق و ضد لغزش بر روی دستگیره ابزارهایی مانند انبردست، آچار و پیچگوشتی.

- ساختوساز: پوششدهی زنجیرها، فنسها و قطعات داربست برای افزایش طول عمر و مقاومت در برابر شرایط جوی.

- تجهیزات پزشکی: پوششدهی دستگیره ابزارهای جراحی و قفسههای آزمایشگاهی برای استریلسازی آسانتر و مقاومت شیمیایی.

راهنمای انتخاب و خرید دستگاه کوتینگ دیپ فلز مناسب

انتخاب دستگاه مناسب نیازمند بررسی دقیق نیازهای تولیدی شماست. پیش از تصمیمگیری نهایی، به موارد زیر توجه فرمایید:

- مشخصات قطعه کار: ابعاد، وزن و پیچیدگی هندسی قطعاتی که قصد پوششدهی آنها را دارید، تعیینکننده اندازه مخزن، ظرفیت بالابر و نوع فیکسچرهای مورد نیاز است.

- ظرفیت تولید: حجم تولید روزانه یا ماهانه شما مشخص میکند که به یک دستگاه دستی، نیمهاتوماتیک یا تماماتوماتیک نیاز دارید.

- نوع ماده پوششی: ویسکوزیته، دمای کاری و الزامات پخت ماده پوششی (مانند PVC، رنگ، اپوکسی) بر طراحی مخزن، سیستم گرمایشی و کوره پخت تأثیرگذار است.

- بودجه و فضای در دسترس: بودجه خود را مشخص کرده و فضای موجود در کارگاه یا کارخانه خود را برای استقرار دستگاه کوتینگ دیپ فلز و تجهیزات جانبی آن ارزیابی کنید.

- خدمات پس از فروش: از وجود پشتیبانی فنی، تأمین قطعات یدکی و گارانتی معتبر توسط شرکت فروشنده اطمینان حاصل کنید.

تیم کارشناسان ما آماده است تا با ارائه مشاوره تخصصی و رایگان، شما را در تمامی مراحل، از تحلیل نیازها تا انتخاب و راهاندازی بهترین دستگاه کوتینگ دیپ فلز متناسب با کسبوکارتان، همراهی کند. برای کسب اطلاعات بیشتر و دریافت پیشنهاد فنی و مالی، همین امروز با ما تماس بگیرید.