دستگاه کوتینگ پلاسما

[[ comment.sender ]]

[[ comment.description ]]

[[ reply.sender ]] (در پاسخ به [[comment.sender]])

[[ reply.description ]]

مقدمهای بر فناوری کوتینگ پلاسما

در دنیای پیشرفته صنعت امروز، دستیابی به سطوحی با عملکرد بالا، دوام فوقالعاده و ویژگیهای منحصربهفرد، یک مزیت رقابتی کلیدی محسوب میشود. فناوری پوششدهی پلاسما به عنوان یکی از مدرنترین و کارآمدترین روشها برای بهبود خواص سطحی مواد، نقشی حیاتی در این زمینه ایفا میکند. دستگاه کوتینگ پلاسما، ابزار اصلی برای اجرای این فرآیند پیچیده و نوآورانه است که امکان ایجاد لایههای نازک نانومتری با خواص فیزیکی و شیمیایی برتر را بر روی طیف گستردهای از قطعات فراهم میآورد. این دستگاهها با بهرهگیری از حالت چهارم ماده، یعنی پلاسما، انقلابی در صنایع مختلف از ابزارسازی و خودروسازی گرفته تا هوافضا و تجهیزات پزشکی ایجاد کردهاند. در این بخش، به طور جامع به بررسی این فناوری، انواع، کاربردها و مزایای آن میپردازیم و شما را در انتخاب بهترین دستگاه کوتینگ پلاسما برای نیازهای صنعتی خود راهنمایی میکنیم.

دستگاه کوتینگ پلاسما چیست و چگونه کار میکند؟

یک دستگاه کوتینگ پلاسما سیستمی پیشرفته است که از انرژی پلاسما برای نشاندن یک لایه نازک (فیلم نازک) از یک ماده خاص بر روی سطح یک قطعه دیگر (زیرلایه) استفاده میکند. این فرآیند در یک محیط خلأ کنترلشده انجام میشود تا پوششی با چسبندگی عالی، یکنواختی بالا و خلوص بینظیر ایجاد گردد. هدف اصلی، بهبود چشمگیر خواص سطحی قطعه مانند سختی، مقاومت به سایش، مقاومت در برابر خوردگی، کاهش اصطکاک و یا ایجاد ویژگیهای تزئینی و اپتیکی است.

تعریف کوتینگ پلاسما

پلاسما که اغلب به عنوان حالت چهارم ماده شناخته میشود، گازی یونیزه شده است که از یونهای مثبت، الکترونهای آزاد و ذرات خنثی تشکیل شده است. در فرآیند کوتینگ پلاسما، با اعمال انرژی (معمولاً الکتریکی) به یک گاز کمفشار، آن را به حالت پلاسما درمیآوریم. این محیط پرانرژی، بستر ایدهآلی برای تبخیر، انتقال و نشست مواد پوششدهنده بر روی سطح قطعه کار است. ذرات پرانرژی پلاسما سطح زیرلایه را بمباران کرده و آن را برای پذیرش پوشش کاملاً تمیز و فعال میکنند که این امر منجر به چسبندگی فوقالعاده لایه نهایی میشود.

اجزای اصلی دستگاه کوتینگ پلاسما

هرچند طراحی دستگاهها بسته به نوع تکنولوژی متفاوت است، اما اجزای اصلی یک دستگاه کوتینگ پلاسما معمولاً شامل موارد زیر است:

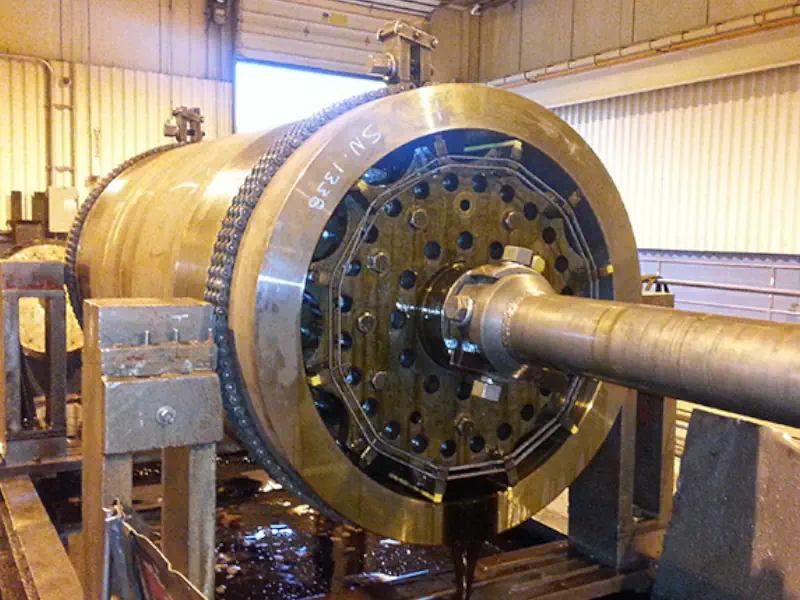

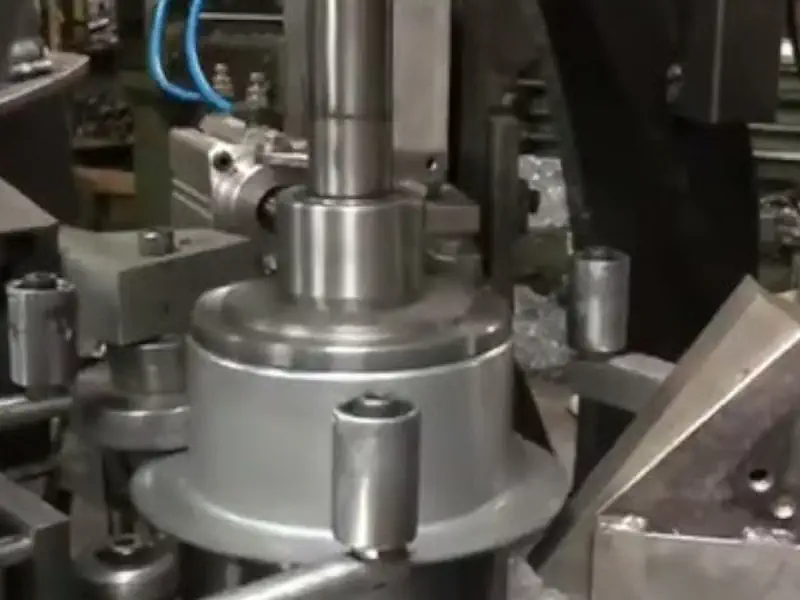

- محفظه خلأ: یک محفظه مهر و موم شده از جنس فولاد ضد زنگ که فرآیند پوششدهی در آن انجام میشود. ایجاد خلأ برای حذف ناخالصیها و کنترل دقیق اتمسفر فرآیند ضروری است.

- سیستم پمپاژ خلأ: مجموعهای از پمپهای مکانیکی و توربومولکولار برای رسیدن به فشار بسیار پایین (خلأ بالا) در داخل محفظه.

- منبع تغذیه: منابع تغذیه قدرتمند جریان مستقیم یا فرکانس رادیویی که انرژی لازم برای تولید و حفظ پلاسما را تأمین میکنند.

- سیستم ورودی گاز: برای تزریق دقیق گازهای فرآیند مانند آرگون، نیتروژن یا اکسیژن به داخل محفظه.

- نگهدارنده قطعه: سیستمی که قطعات مورد نظر برای پوششدهی را در موقعیت مناسب داخل محفظه نگه میدارد و اغلب قابلیت چرخش دارد تا پوشش یکنواختی ایجاد شود.

- منبع ماده پوشش: بسته به روش، این منبع میتواند یک هدف جامد (در روش اسپاترینگ) یا یک منبع تبخیری (در روش قوس کاتدی) باشد که ماده پوشش از آن جدا میشود.

مراحل فرآیند پوششدهی

فرآیند کار با یک دستگاه کوتینگ پلاسما به طور کلی شامل مراحل زیر است:

- آمادهسازی و بارگذاری: قطعات ابتدا به دقت تمیز و چربیزدایی شده و سپس درون نگهدارندههای مخصوص در محفظه دستگاه قرار میگیرند.

- ایجاد خلأ: درب محفظه بسته شده و سیستم پمپاژ، هوای داخل آن را تا رسیدن به خلأ بالا تخلیه میکند.

- گرمایش و تمیزکاری یونی: قطعات تا دمای مشخصی گرم میشوند و سپس با بمباران یونی توسط گاز آرگون، آخرین بقایای آلودگی از سطح آنها پاکسازی میشود. این مرحله برای چسبندگی پوشش حیاتی است.

- شروع فرآیند پوششدهی: گازهای واکنشدهنده و ماده هدف وارد فرآیند شده، پلاسما تشکیل میشود و فرآیند نشست لایه بر روی قطعات آغاز میگردد.

- پایان فرآیند و خنکسازی: پس از رسیدن ضخامت پوشش به مقدار مطلوب، فرآیند متوقف شده و قطعات در محیط خلأ به آرامی خنک میشوند.

- تخلیه و خروج قطعات: محفظه با یک گاز خنثی به فشار اتمسفر بازگردانده شده و قطعات پوششدادهشده از دستگاه خارج میشوند.

انواع دستگاه کوتینگ پلاسما

فناوریهای مختلفی برای پوششدهی با کمک پلاسما وجود دارد که هر یک برای کاربردها و مواد خاصی مناسب هستند. مهمترین آنها عبارتاند از:

پوششدهی به روش PVD (رسوب فیزیکی بخار)

در این خانواده از فرآیندها، ماده پوشش از یک منبع جامد به فاز بخار تبدیل شده و سپس بر روی زیرلایه کندانس میشود. پلاسما نقش کلیدی در تولید بخار و افزایش انرژی ذرات برای ایجاد پوششی متراکم و چسبنده دارد. رایجترین تکنیکهای PVD که در یک دستگاه کوتینگ پلاسما به کار میروند، اسپاترینگ (Sputtering) و تبخیر قوس کاتدی هستند. پوششهای PVD مانند نیترید تیتانیوم (TiN) و کروم نیترید (CrN) به دلیل سختی بسیار بالا و مقاومت به سایش عالی، شهرت دارند.

پوششدهی به روش PACVD (رسوب شیمیایی بخار به کمک پلاسما)

برخلاف PVD، در روش PACVD ماده پوشش از طریق واکنشهای شیمیایی گازهای پیشماده در محیط پلاسما ایجاد میشود. مزیت بزرگ این روش، دمای پایینتر فرآیند نسبت به CVD سنتی است که امکان پوششدهی مواد حساس به حرارت مانند پلاستیکها و برخی آلیاژهای آلومینیوم را فراهم میکند. پوششهای کربن شبهالماس (DLC) که دارای ضریب اصطکاک بسیار پایین و سختی بالا هستند، نمونه بارز پوششهای ایجاد شده با این روش میباشند.

اسپری پلاسما

این فرآیند یک نوع پوششدهی حرارتی است که در آن پودر ماده پوشش به داخل یک مشعل پلاسمای بسیار داغ تزریق میشود. ذرات پودر ذوب شده و با سرعت بالا به سمت سطح قطعه پرتاب میشوند و پس از برخورد، لایهای ضخیم را تشکیل میدهند. از این روش برای ایجاد پوششهای سد حرارتی (TBC) بر روی قطعات توربینهای گازی در صنعت هوافضا و همچنین پوششهای زیستسازگار بر روی ایمپلنتهای پزشکی استفاده میشود.

کاربردهای گسترده دستگاه کوتینگ پلاسما در صنایع مختلف

تطبیقپذیری و کارایی بالای این فناوری باعث شده تا دستگاه کوتینگ پلاسما به ابزاری ضروری در بسیاری از صنایع پیشرو تبدیل شود.

صنعت ابزارسازی و قالبسازی

ابزارهای برشی (مته، فرز)، قالبهای تزریق پلاستیک و ابزارهای شکلدهی فلزات با پوششهای سخت PVD، طول عمری چندین برابر پیدا میکنند. این پوششها با افزایش سختی سطح و کاهش اصطکاک، امکان ماشینکاری با سرعت بالاتر و کیفیت سطح بهتر را فراهم میآورند.

صنعت خودروسازی

در این صنعت، از پوششهای پلاسما برای کاهش سایش و اصطکاک در قطعات موتور مانند رینگ پیستون و سوپاپها استفاده میشود که به بهبود راندمان و کاهش مصرف سوخت کمک میکند. علاوه بر این، پوششهای تزئینی مقاوم به خش بر روی قطعات داخلی و خارجی خودرو مانند رینگها و دستگیرهها نیز با استفاده از دستگاه کوتینگ پلاسما ایجاد میشوند.

صنعت هوافضا

قطعات موتور جت و توربینهای گازی در دماها و تنشهای بسیار بالایی کار میکنند. پوششهای سد حرارتی که با روش اسپری پلاسما اعمال میشوند، از فلز پایه در برابر این دماهای شدید محافظت کرده و عمر و ایمنی قطعه را به شدت افزایش میدهند.

صنایع پزشکی و ایمپلنت

ایمپلنتهای ارتوپدی مانند مفصل ران و زانو با پوششهای زیستسازگار مانند نیترید تیتانیوم پوشش داده میشوند تا سازگاری آنها با بدن افزایش یافته و از واکنشهای نامطلوب جلوگیری شود. همچنین، ابزارهای جراحی با پوششهای ضدبازتاب نور و ضدمیکروبی، کارایی و ایمنی بیشتری پیدا میکنند.

صنعت الکترونیک و اپتیک

در ساخت نیمههادیها، مدارهای مجتمع و نمایشگرها، از دستگاه کوتینگ پلاسما برای لایهنشانی لایههای نازک رسانا، نیمهرسانا و عایق استفاده میشود. در صنعت اپتیک نیز، پوششهای ضد انعکاس بر روی لنز عینک و دوربینها و پوششهای آینهای با این فناوری ایجاد میگردند.

صنایع تزئینی و دکوراتیو

این فناوری امکان ایجاد طیف وسیعی از رنگهای فلزی پایدار و مقاوم به خش (مانند طلایی، رزگلد، دودی، مشکی) را بر روی محصولاتی مانند ساعت، جواهرات، شیرآلات بهداشتی و یراقآلات فراهم میکند که جایگزینی بسیار بادوام و دوستدار محیط زیست برای آبکاری سنتی است.

مزایای استفاده از دستگاه کوتینگ پلاسما

سرمایهگذاری بر روی یک دستگاه کوتینگ پلاسما مزایای رقابتی متعددی را برای کسبوکار شما به ارمغان میآورد:

- افزایش سختی و مقاومت به سایش: پوششهای سرامیکی سخت، عمر ابزار و قطعات را به طور چشمگیری افزایش میدهند.

- بهبود مقاومت به خوردگی و اکسیداسیون: لایههای ایجاد شده، یک سد محافظ در برابر عوامل خورنده محیطی ایجاد میکنند.

- کاهش ضریب اصطکاک: پوششهای لغزنده، نیاز به روانکاری را کاهش داده و اتلاف انرژی را به حداقل میرسانند.

- ایجاد خواص ویژه: امکان ایجاد پوششهایی با خواص عایق الکتریکی، رسانایی، آبگریزی، زیستسازگاری و ... وجود دارد.

- دوستدار محیط زیست: این فرآیند خشک و بدون پسابهای شیمیایی سمی است و جایگزین پاکی برای روشهای سنتی مانند آبکاری کروم سخت محسوب میشود.

- تنوع در رنگ و پوشش: قابلیت ایجاد پوششهای متنوع با رنگها و بافتهای مختلف برای کاربردهای تزئینی و صنعتی.

- چسبندگی عالی: به دلیل تمیزکاری یونی سطح در محیط پلاسما، چسبندگی پوشش به زیرلایه بینظیر است.

راهنمای انتخاب و خرید دستگاه کوتینگ پلاسما

انتخاب دستگاه مناسب، یک تصمیم کلیدی است که نیازمند بررسی دقیق نیازهای شماست. برای این منظور، به نکات زیر توجه فرمایید:

- تعیین نوع کاربرد و پوشش مورد نیاز: ابتدا مشخص کنید که هدف شما از پوششدهی چیست؟ آیا به دنبال سختی، مقاومت به خوردگی، کاهش اصطکاک یا زیبایی هستید؟ نوع پوشش بر اساس این نیاز تعیین میشود.

- اندازه محفظه و ظرفیت تولید: ابعاد و تعداد قطعاتی که قصد دارید در هر سیکل پوششدهی کنید، اندازه محفظه دستگاه را مشخص میکند.

- تکنولوژی پوششدهی: بر اساس نوع پوشش و خواص مورد نیاز، باید بین تکنولوژیهای PVD، PACVD یا سایر روشها انتخاب کنید.

- بودجه و هزینههای جانبی: علاوه بر قیمت اولیه دستگاه کوتینگ پلاسما، هزینههای نصب، راهاندازی، آموزش، مواد مصرفی و نگهداری را نیز در نظر بگیرید.

- خدمات پس از فروش و پشتیبانی فنی: اطمینان از وجود تیمی متخصص برای ارائه خدمات نصب، آموزش، تعمیرات و تأمین قطعات یدکی، یک عامل حیاتی در بهرهبرداری موفق از دستگاه است.

جمعبندی و دعوت به مشاوره

دستگاه کوتینگ پلاسما یک فناوری توانمندساز است که به شما اجازه میدهد تا ارزش افزوده قابل توجهی برای محصولات خود ایجاد کنید و در بازارهای رقابتی امروز، پیشرو باشید. با بهبود عملکرد، افزایش طول عمر و ارتقای ویژگیهای ظاهری قطعات، میتوانید رضایت مشتریان خود را جلب کرده و هزینههای بلندمدت را کاهش دهید. مجموعه ما با سالها تجربه در زمینه تأمین و راهاندازی پیشرفتهترین سیستمهای پوششدهی، آماده است تا به شما در یافتن راهحل ایدهآل برای نیازهایتان کمک کند. برای دریافت مشاوره تخصصی رایگان، آشنایی با مدلهای مختلف دستگاهها و استعلام قیمت، همین امروز با کارشناسان ما تماس بگیرید.